Кастингът на матрици е критичен производствен процес, широко използван в индустрии като автомобил, космическото пространство, електроника, и потребителски стоки. Основата на висококачественото леене на матрици се крие в оптимизираните инструменти-формите, използвани за оформяне на разтопен метал в сложни части. Превъзходното инструменти пряко влияе върху допустимите отклонения на продукта, животът на живота, ефективност на производството, и обща възвръщаемост на проекта на инвестицията (ROI).

Разбиране

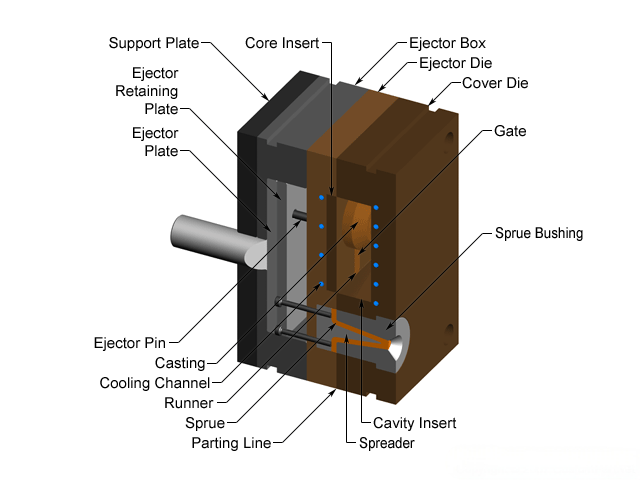

Училище за отливане, или Умиращи форми, Състои се от прецизно изработени стоманени форми, предназначени да издържат на инжекции с високо налягане на разтопен метал. При охлаждане, Металът се втвърдява в предвидената форма, Доставяне на последователни и прецизни компоненти. Мърмовете обикновено се състоят от две или повече части, Активиране на лесно извличане на готовия кастинг.

Общите типове форми за леене на матрици включват:

Прототипирането умира: Използва се за първоначално тестване и валидиране.

Единицата умира: Подходящ за по-малък мащаб и адаптивен за различни компоненти.

Бързото инструменти умира: Активирайте бърз обрат за бързо тестване на продукта.

Подстригването умира: Специализирани форми за подрязване на излишък от части от отливите части.

Производството умира: Проектиран за голям обем, Дългосрочни производствени работи.

Процес на дизайн на кастинг на матрици

Процесът на проектиране на плесени за леене на матрици включва щателно планиране и няколко важни стъпки:

Предварителна фаза: Първоначална оценка на продукта, Анализ на осъществимостта, и определяне на спецификацията.

Определяне на броя на кухините: Решаване на колко части трябва да произвежда плесенът на цикъл на инжектиране въз основа на обема на производството.

Оценка на прожекционната площ: Оценка на необходимия размер на плесента и съображения за налягане.

Анализ на обема и формата: Осигуряване на съвместимост с дизайна с производствените цели и работата на плесен.

Полуемпирична симулация: Компютърна симулация за идентифициране на потенциални проблеми с кастинга, като въздушни джобове, Поток нередности, и топлинни несъответствия.

Анализ на производството, особено използване на усъвършенстван софтуер, помага да се предвиждат проблеми с металния поток, Скорости на охлаждане, и стресови точки, Активиране на проактивни корекции на дизайна на формата преди началото на производството.

Проектиране на плесен за производство (DFM)

Дизайн за производство (DFM) Интегрира инженерните и дизайнерските практики, които оптимизират производството на плесени, Намалете разходите, и подобряване на общата издръжливост и производителност на плесента.

Основни параметри в матрицата за леене на матрици DFM включват:

Ъгли на теглене: Достатъчни ъгли за лесно отстраняване на отливите части, Намаляване на износването на плесен.

Радиуси и филета: Гладки вътрешни и външни ръбове, за да се избегнат концентрации на напрежение и да подобрят потока на металите.

Шефове и ребра: Структурни подкрепления за подобряване на целостта и здравината на леенето без прекомерна употреба на материала.

Линии за разделяне: Правилно разположение за минимизиране на светкавицата и улесняване на лесно извличане на част.

Ефективният DFM осигурява по -малко ревизии на дизайна, намалени закъснения в производството, и подобрено качество на продукта.

Грижа и поддръжка на плесени

Редовната поддръжка е от съществено значение за увеличаване на живота на плесен и осигуряване на постоянно качество на продукта. Умиращи капчици издържат многократни цикли на отопление и охлаждане, водещи до потенциални проблеми като:

Основно износване: Постепенна ерозия на критичните характеристики на формата.

Ерозия на портата: Носете в точки, където металът влиза във формата.

Стратегиите за поддръжка включват:

Планирани проверки и превантивна поддръжка.

Почистване на форми редовно, за да се избегне натрупването, което може да повлияе на качеството.

Поправяне или обновяване на износените зони незабавно.

например, Мулти-плъзгащите се цинкови форми обикновено издържат на около един милион снимки, Докато алуминиевите форми управляват приблизително 200,000 изстрели. Правилните практики за поддръжка могат значително да удължат този живот.

Максимизиране на възвръщаемостта на инвестициите от оптимизация на плеченето на матрици

Инвестирането във висококачествени форми директно се превръща в значителни дългосрочни спестявания. Докато първоначалните разходи могат да бъдат по -високи, Оптимизираното инструменти намалява честите нужди за поддръжка, Минимизира престоя на производството, и значително намалява процента на скрап.

Стратегиите за увеличаване на възвръщаемостта на инвестициите включват:

Гъвкави ъгли на черновата: Позволяването на малко по-големи ъгли в некритичните зони подобрява издръжливостта на плесен.

Пригодени отклонения: Избягвайте прекалено стегнатите допустими отклонения, освен ако не са абсолютно необходими, Намаляване на сложността и разходите.

Ранно сътрудничество с доставчици: Ангажиране на доставчици и инженери на плесени в началото на фазата на проектиране, за да се идентифицират потенциални проблеми и решения преди производството на плесен.

Заключение и призив за действие

Оптимизирането на матрици за леене на матрици е жизненоважно за постигане на прецизност, ефективност, and profitability in your manufacturing process. Collaborating with experienced professionals ensures the development of robust, durable molds tailored to your specific project needs.

TOPS Precision offers expert die casting mold optimization services, backed by extensive experience, авангардна технология, and rigorous maintenance practices. Contact us today to discuss how we can support your next project with high-quality, optimized tooling solutions.

Прочетете повече:

Die Casting Services by TOPS Precision

1 мисъл за "Оптимизиране на матрицата за леене на матрици: Изчерпателно ръководство”