金型製作にTOPSを選ぶ理由?

部品機械加工および製品製造の分野で数年間操業してきたTOPSは、金型製造分野で革新的なアイデアと優れた仕上がりを提供できる人材と技術を備えています。. 当社の専門家が高品質のフィット感を保証します, 金型の寿命をお客様に提供します.

TOPSは長年にわたり、産業分野で優れた製品を生み出すための精密金型の開発に取り組んできました。. ここメンバーのところで, 当社は幅広い金型製造サービスをカバーしており、お客様が必要なものをすべて 1 つのパッケージで手頃な価格で入手できるようにします。. モールドは、幅広い用途での高精度のニーズを満たすように金型を設計します。, これらの用途はオートメーションなどの業界で使用されています, 航空宇宙, 消費財, および医療機器.

部品機械加工および製品製造の分野で数年間操業してきたTOPSは、金型製造分野で革新的なアイデアと優れた仕上がりを提供できる人材と技術を備えています。. 当社の専門家が高品質のフィット感を保証します, 金型の寿命をお客様に提供します.

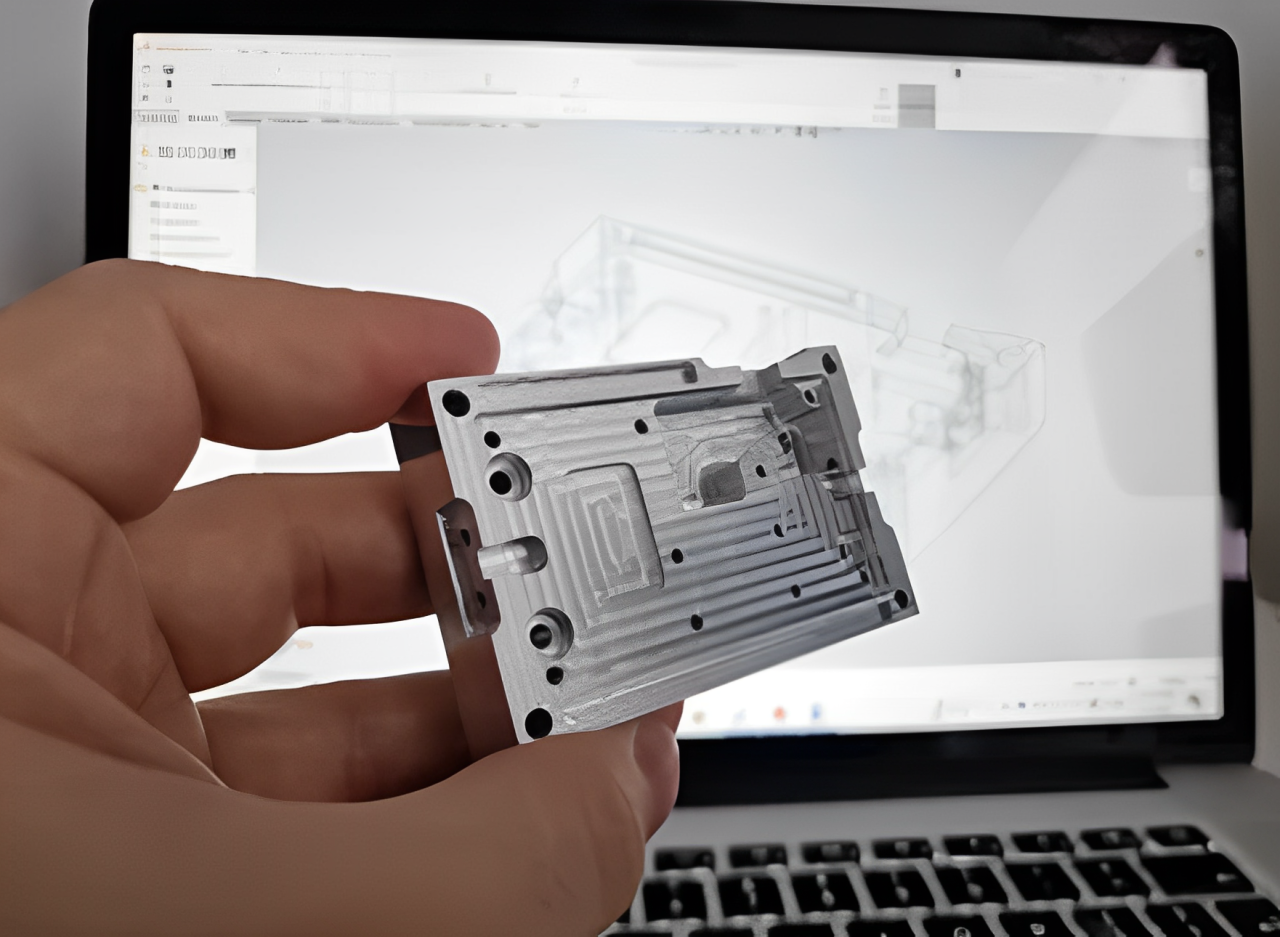

当社の設計チームは顧客と協力して、製造ニーズに合った金型を開発します。. 金型の作成における精密なディテールを目指し、高度な CAD/CAM テクノロジーを活用して高品質の金型を製造し、生産ラインでの材料使用量を削減します。.

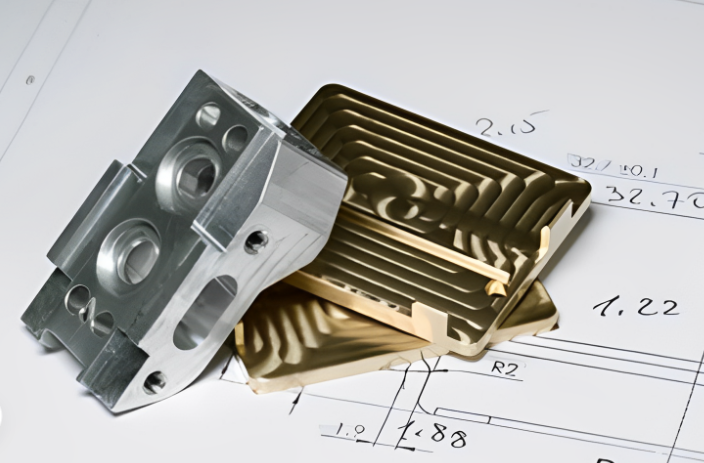

したがって、金型を設計する際には、材料を考慮することが非常に重要です。. 使用すべき材料の種類について主題を構築する場合, 耐久性などを考慮してアドバイスさせていただきます, 製品のアプリケーション, 金型でのハイサイクル生産において効果的な生産を行うために必要な量と量.

AMCO は、高度なコンピュータ数値制御の使用に注力してきました。 (CNC) 機械加工とダイカスト, 最高の仕上がりの金型を提供するために. ラーソン・マニュファクチャリングでは、非常に厳しい公差と寸法精度を採用しています。これは、高い精度と品質が要求される業界では重要です。.

正確に言うと, 各金型は、クライアントの要求と生産目標を満たすそれぞれの品質についてテストおよびチェックされます。. 当社の検証手順には耐久性テストなどの手順が含まれます, ストレステスト, 最適な信頼性を確保するための金型流動解析.

TOPSは顧客を重視し続けます; 質問があればいつでも助けを求めることができます, 金型作業を手伝う, または製造プロセスで発生する可能性のある問題に関するサポート. 熟練した専門家, 生産のどの段階でも喜んでお手伝いいたします, いつも手の届くところにある.

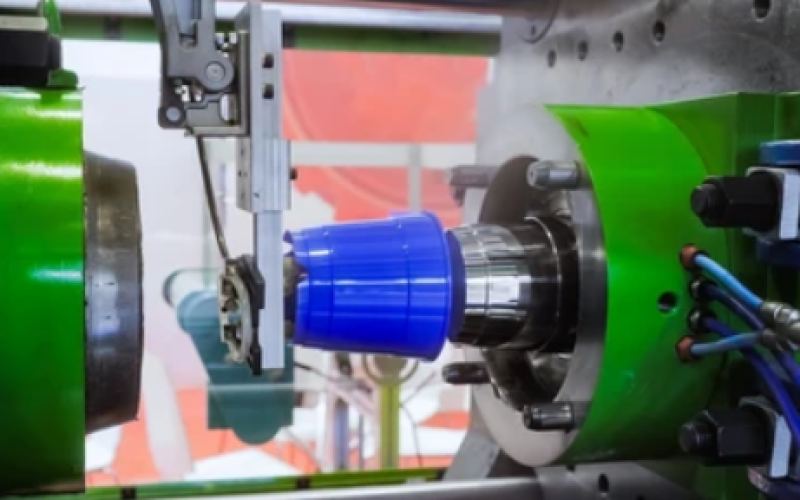

最も一般的な製造方法で、高圧を使用して溶融材料を射出します。, ほとんどがプラスチック, 型に入れる. このテクニックにより、多くのパーツをより詳細に、より迅速に作成できます。, そのため、家庭用電化製品や医療器具の製造に適しています。. プラスチックを溶かすことから始まり、蒸気が発生します, 溶けたプラスチックは、閉じた金型の底にある小さなゲートを通過します。. 無駄の量が少なく、非常に正確です, ショットモールドと呼ばれる大量生産に適しています。.

中空プラスチック製品の製造のみを扱う非常に詳細なプロセスです. この方法では, パリソンと呼ばれるプラスチック材料でできた加熱されたチューブを金型に配置します。. その後, 空気は収縮して膨らみます, そしてそれによって金型キャビティを採用します. 固化後, 型が外され、最終製品が押し出されます。. このプロセスは、ボトルや容器の製造に最も適しています。, プロセスを通じて, 軽量かつ中空の製品が製造可能.

圧縮成形のプロセスは、加熱された金型に計算された量の材料を均等に配置することから始まります。. 金型が閉じた状態, そして圧力がかかる, 電子的に材料を金型キャビティに充填します。. この熱と圧力により材料が凝固し、金型を開けるとすぐに特定の部品の準備が整います。. この方法は、自動車や航空機のガスケットやシールに使用される熱硬化性プラスチックやゴム製品に適しています。.

回転成形は、粉末状のプラスチック材料を金型に入れて加熱し、2軸に沿って回転させることによって行われます。. 回転中、冷却中に粉末が溶けて金型の表面に層を形成します。, 中空部分が形成される. 比較的大きな中空製品に最適な工法です。, 例えば, 水槽や屋外遊具など. 回転成形はデザインと構造上の利点をもたらし、複雑な断面形状の製品の製造を可能にします。.

ダイカストは、さまざまな製品の一部の製造に使用される工業技術として最もよく説明できます。, 特に金属部分は. この過程で, 溶融金属は金型キャビティに直接供給され、その内部で力を発揮します。. : 金属が冷えて固まったら, 金型が開かれ、完成品が製造されます. ダイカストを使用するもう 1 つの利点は、時間を節約できる点と、公差が小さい複雑な形状のため、大量生産に非常に適していることです。.

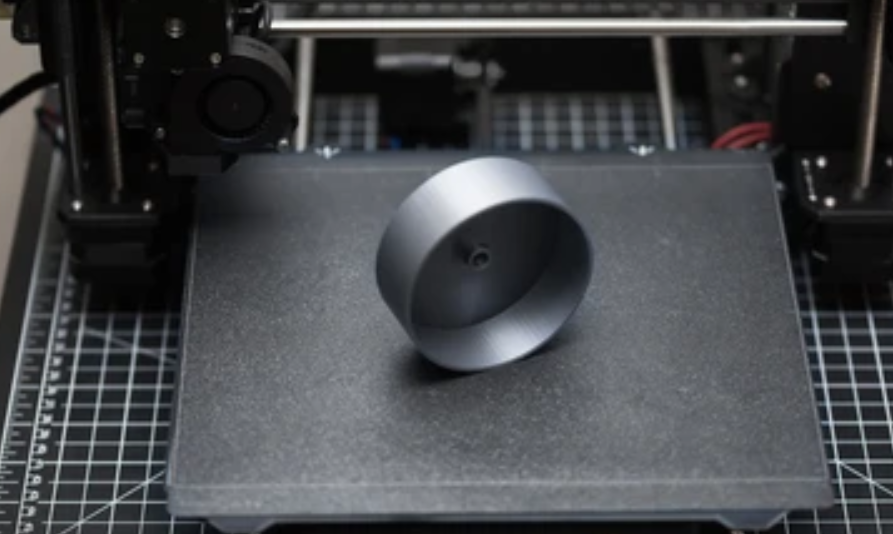

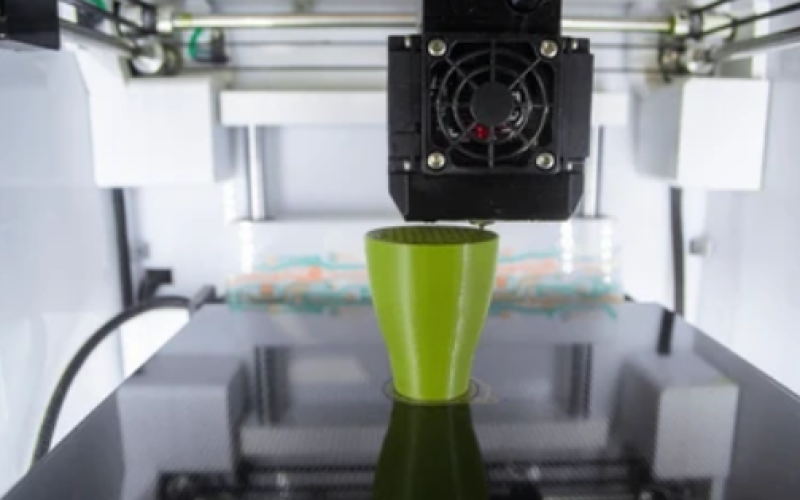

所定の設計に従って金型を連続的に構築するのに役立ちます. すぐにプロトタイプを作成したり、手作業では簡単に作成できない複雑な形状を作成したりするのに便利なツールです。. この方法は、小ロット生産や特別注文の場合に特に価値があります。. そのデザインを考えると, このツールは多くの業界や分野で使用できます.

CNC (コンピュータ数値制御) 機械加工はコンピュータを使用して精度を向上させる革新的な技術です。, 材料は固体ブロックから体系的に切断および削り取られ、型が作成されます。. この方法の特徴は、小さな公差と複雑な形状を実現できることです。. CNC 加工は航空宇宙産業や医療産業で好まれています, 精度が最も重要な場合. CNC テクノロジーの柔軟な性質により、さまざまな材料を使用できます。.

すべての既知の鋳造タイプの中で, これは最も古く、現在でも最も需要の高いサービスです. この方法では, 砂の混合物の1つで模様が作られます, それから金型を生成します. 溶融金属は金型キャビティに移送されます. その後、金型キャビティの必要な形状に固化します。. 砂型鋳造は実際に非常に大きな金属部品の製造に使用されています。, つまり. エンジンブロック.

ロストワックス鋳造はプレキャスト成形プロセスであり、細部まで作り込むことができるため特別な利点があります。. プロセスは、耐火物をコーティングしたワックスパターンの製造から始まります。. 形成されたら, 型を硬化させ、ワックスを溶かして流し出し、溶融金属の型を作成します。. この方法は非常に正確で、ジュエリーや芸術品に最適です。.

材料 | 特徴 | アプリケーション | 利点 |

アルミニウム | 軽量, 耐食性 | 試作金型, 少量生産 | 費用対効果が高い, 良い精度. |

鋼鉄 | 耐久性のある, 優れた耐摩耗性 | 大量生産 | 長持ちする, 高圧に適した. |

銅合金 | 優れた熱伝導性 | 射出成形金型 | 効率的な熱伝達によりサイクルタイムを短縮. |

ブロンズ | 耐食性 | 海洋用途 | 高い耐久性. |

エポキシ樹脂 | 形が作りやすい | プロトタイプ, 少量生産 | 迅速かつコスト効率が高い. |

シリコーンゴム | フレキシブル, 複雑なデザインに適しています | 鋳造金型 | 簡単な脱型, 詳細レプリケーション. |

石膏 | 手頃な価格, 軽量 | 少量, 芸術的プロジェクト | ワンオフ金型のコスト効率が高い. |

プラスチック | 多用途だが耐久性に劣る | 低コストのプロトタイプ | 需要の少ない製品では安価. |

設計上の考慮事項 | 説明 | 金型製作への影響 |

抜き勾配角度 | 角度のある表面は部品の取り外しを容易にします. | 損傷のリスクを軽減し、効率を向上させます (通常 1 ~ 3°). |

肉厚 | 一貫した厚さにより均一な冷却が保証されます. | サイクルタイムと部品の強度に影響を与える (推奨: 1-5 んん). |

公差 | 許容される寸法のばらつきを指定します. | フィット感と組み立てに重要 (通常 ±0.1 mm). |

表面仕上げ | 質感と滑らかさを決める. | 美観と機能性に影響を与える (Ra値: 0.8-3.2 μm). |

冷却チャネル | 効率的な冷却を実現するために戦略的に配置. | サイクルタイムの短縮 (理想的には <30 1サイクルあたりの秒数). |

排出機構 | ピンまたはプレートは部品の取り外しに役立ちます. | スムーズな操作と損傷を最小限に抑えるために不可欠. |

ゲートの設計 | 材料の入口点は流れと充填に影響を与えます. | 部品の品質に影響を与える; さまざまなタイプが存在する (例えば, ピン, 角). |

材料の選択 | 金型の耐久性と部品の特性に影響を与える. | 生産とコストに影響を与える (例えば, スチール対. アルミニウム). |

パーティング ラインの位置 | 美観と縫い目の可視性に影響を与える. | フラッシュの可能性を判断します; 最適な配置が重要. |

アンダーカット | 金型の剥離を防ぐ機能には特別な考慮が必要です. | 追加のメカニズムが必要; 設計が複雑になる可能性がある. |

当社の会社概要と高精度金型製作サービスについて詳しくはこちら, 当社のサービスの詳細については、当社までお問い合わせいただくか、TOP Precision をご覧ください。.

これらの材料にはアルミニウムが含まれます, 鋼鉄, 銅合金, そしてシリコンゴム.

適応プロセスの重要な部分は、必要な時間です。, 難易度に応じて, 数日から数週間にわたる.

金型の寿命は、使用される材料に基づいて千から百万サイクルの範囲内に収まると提案されています。.

もちろん, 私たちのチームは、設計期間全体を通じてコンサルティングサービスと完全なサポートを提供します.

当社の顧客は製造業から集まっています, つまり. 自動車, 航空宇宙および消費財部門, およびヘルスケア分野.