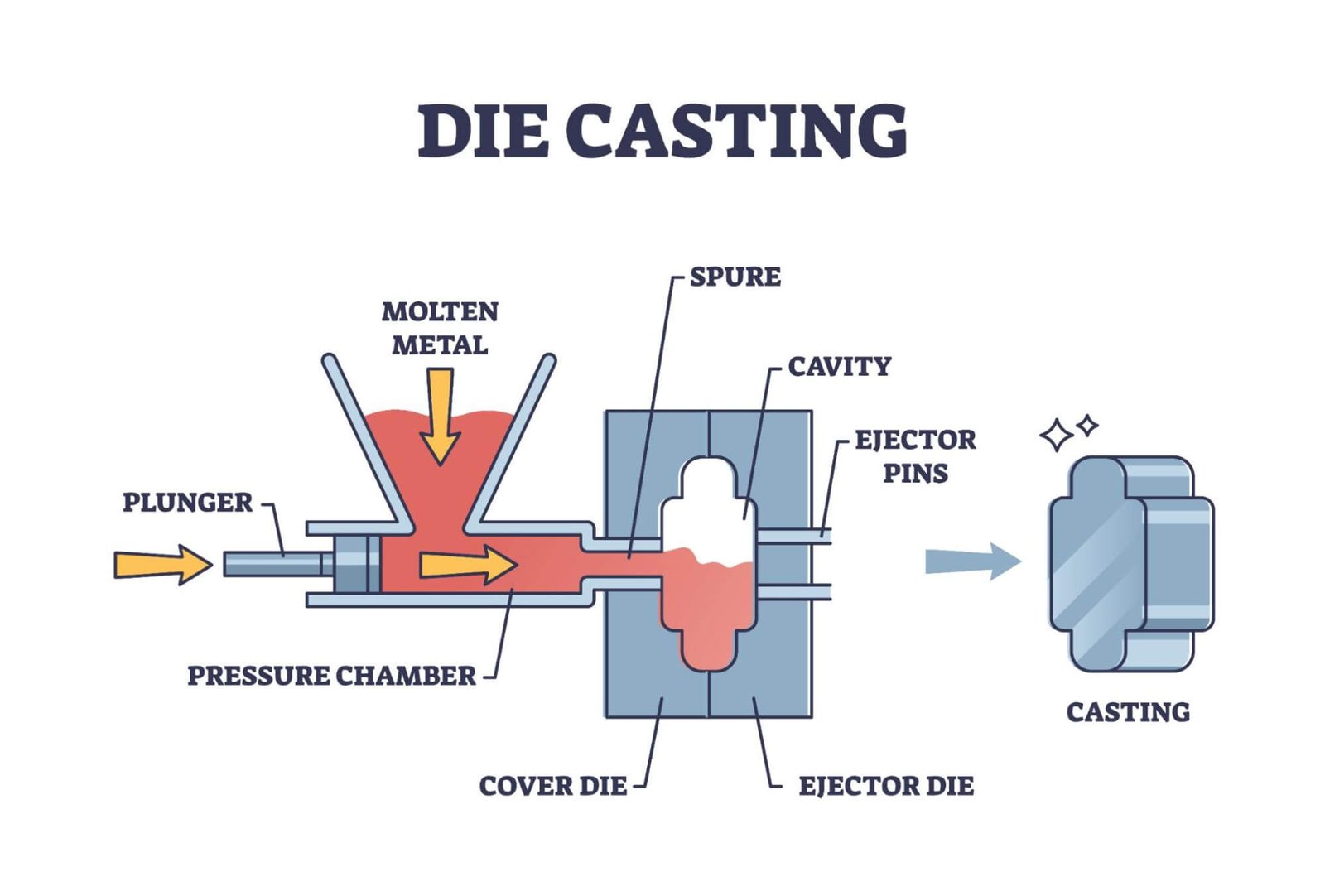

في الصب, القالب ليس مجرد أداة أخرى، بل هو جوهر عملية التصنيع بأكملها. يحدد القالب شكل الجزء, قوة, ودقة الأبعاد, مما يجعلها واحدة من أهم جوانب تصميم قوالب الصب.

عندما ينصهر المعدنالألومنيوم, الزنك, أو المغنيسيوم- يتم حقنه في قالب تحت ضغط عالٍ, يحدد شكل وخصائص التجويف كل تفاصيل المكون النهائي. ولهذا السبب يلعب تصميم القالب دورًا مهمًا في جودة المنتج, التوحيد, والموثوقية.

غالبًا ما يؤدي القالب ذو التصميم السيئ إلى عيوب مثل:

المسامية (الهواء المحبوس في الصب).

فلاش (المواد الزائدة عند خطوط الفراق).

يغلق الباردة (ملء التجاويف بشكل غير كامل).

تزييفها أو تكسيرها بسبب التبريد غير المتكافئ.

على الجانب الآخر, يضمن القالب المصمم بشكل صحيح تدفق معدني سلس, سمك الجدار ثابت, تبريد فعال, وعمر أطول للأداة. وهذا لا يضمن منتجات أفضل فحسب، بل يحسّن أيضًا كفاءة التكلفة عن طريق تقليل الخردة, إعادة صياغة, والتوقف عن العمل.

أخيرًا, لا تقتصر أدوات صب القوالب على تشكيل المعدن فحسب، بل تتعلق بالتحكم في كل مرحلة من مراحل العملية لتحقيقها أقوى, أخف وزنا, ومكونات أكثر دقة.

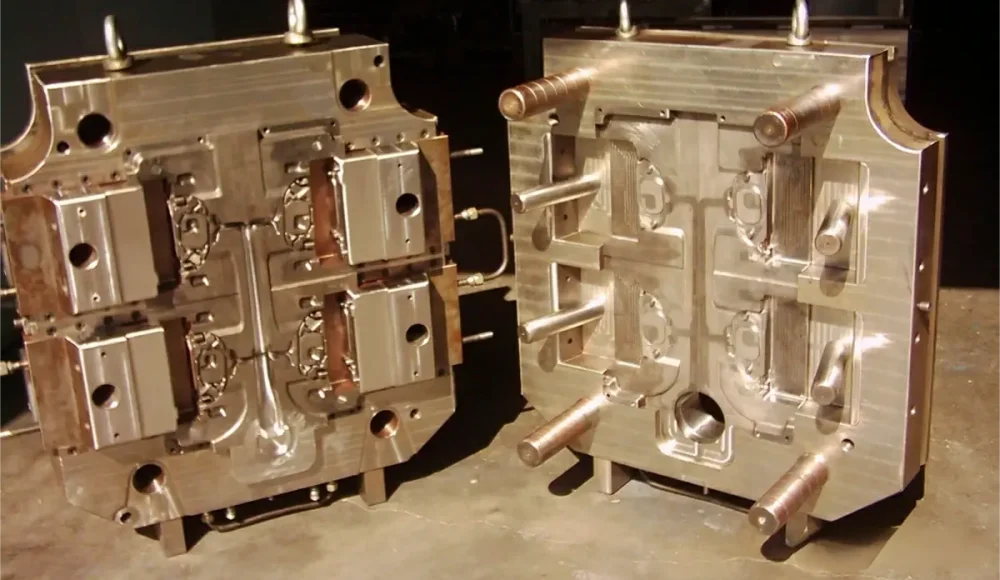

مكونات قالب الصب بالقالب

قالب الصب بالقالب عبارة عن مجموعة معقدة من الأجزاء التي تعمل معًا بسلاسة. يلعب كل مكون دورًا حاسمًا في توجيه المعدن المنصهر, تشكيل المنتج, وضمان الطرد السلس. دعونا نقسمهم:

1. نظام صب

يحدد هذا النظام هندسة الصب الفعلية. ويشمل:

تجويف: يشكل السطح الخارجي.

جوهر: يخلق تجاويف أو تجاويف داخلية.

إدراجات & المتزلجون: السماح بالهندسة المعقدة والتخفيضات.

إدراج دبابيس: دعم الميزات الصغيرة وتثبيت الإدخالات في مكانها.

بدون نظام صب دقيق, فمن المستحيل تحقيق التصاميم المعقدة وخفيفة الوزن المطلوبة غالبًا في الصناعات الحديثة.

2. نظام قاعدة القالب

العمود الفقري للقالب, عادة ما تكون مصنوعة من صفائح وإطارات فولاذية صلبة, يضمن القوة والاستقرار. إنه يحمل جميع أقسام القالب في محاذاة ويتناسب بشكل آمن مع آلة صب القوالب.

3. نظام الطرد

نظام الطرد

بمجرد أن يصلب الصب, يجب إزالته دون ضرر. دبابيس القاذف, دبابيس العودة, وتقوم لوحات التوجيه بدفع الجزء للخارج بعناية. يمكن لنظام الطرد السيئ أن يسبب علامات سطحية, التمسك, أو حتى التشقق.

4. نظام عداء

هذا هو الطريق للمعادن المنصهرة. فهو يربط غرفة الضغط بالتجويف من خلال مكونات مثل الصنوبر, العدائين, والبوابات. ويضمن نظام عداء جيد:

حشوة موحدة.

انخفاض الاضطراب.

عدد أقل من انحباس الهواء.

5. نظام الفائض

تخرج الغازات المحتبسة والمعادن الزائدة من خلالها فتحات الفائض, فتحات التنفيس, وسدادات التنفيس. وهذا يمنع المسامية ويحسن سلامة الصب.

6. المكونات الداعمة

تحديد المواقع الأجزاء, دبابيس, والمسامير تثبت كل شيء في مكانه بشكل آمن, ضمان التكرار وعمر القالب الطويل.

معاً, هذه العناصر تجعل قوالب الصب من أكثرها أدوات مصممة بدقة في التصنيع الحديث.

أنواع قوالب الصب يموت

تستخدم عملية الصب بالقالب أنواعًا مختلفة من القوالب اعتمادًا على احتياجات الإنتاج. اختيار القالب المناسب يضمن الكفاءة, متانة, وفعالية التكلفة.

يموت النماذج الأولية

تسمح قوالب النماذج الأولية للمصنعين بذلك هندسة جزء الاختبار, سلوك السبائك, وتدفق العفن قبل أن يموت الاستثمار في الإنتاج باهظ الثمن. في حين أنها لا تدوم طويلا, فهي حاسمة ل:

التحقق من صحة التصميم المبكر.

كشف العيوب.

اختبار على المدى القصير.

ل صب يموت الضغط العالي, يمكن تصنيع قوالب النموذج الأولي باستخدام الفولاذ المتصلب مسبقًا وأنظمة تبريد/طرد أبسط, مما يجعلها أسرع وأرخص.

توفي الأدوات السريعة

تستخدم الأدوات السريعة أساليب متقدمة مثل تلبيد الليزر الانتقائي (SLS), ترسيب المعادن المباشر (دمد), أو تشكيل الشبكة بالليزر (عدسة) لإنشاء القوالب بسرعة. هذه القوالب مفيدة للمشاريع العاجلة أو عمليات الإنتاج الصغيرة, موازنة السرعة والوظيفة.

يموت الإنتاج

العمود الفقري ل صب الألومنيوم على نطاق واسع. قوالب الإنتاج مصنوعة من فولاذ الأدوات المتصلب ويمكنها تحمل مئات الآلاف من الدورات. تشمل الخيارات:

يموت تجويف واحد: بسيطة ودقيقة.

يموت متعدد التجاويف: إنتاج أجزاء متعددة في كل دورة, مثالي للإنتاج الضخم.

يموت الوحدة

هذه عبارة عن قوالب معيارية يتم تركيبها في حاملات القالب القياسية. فهي فعالة من حيث التكلفة ل حجم منخفض, أجزاء أقل تعقيدا. لكن, لإنتاج كميات كبيرة بأشكال معقدة, يفضل يموت مخصصة.

يموت تقليم

بعد الصب, المعدن الزائد (فلاش, العدائين, يفيض) يجب إزالتها. يموت تقليم أتمتة هذه العملية, توفير الوقت وتحسين اتساق الجزء. بعضها يتطلب حركات هيدروليكية, بينما يعمل البعض الآخر بآليات فتح/إغلاق بسيطة.

يقدم كل نوع قالب مزايا فريدة, والاختيار يعتمد على حجم الإنتاج, تعقيد, والميزانية.

عملية تصميم القالب لصب القوالب

تصميم القالب هو عملية هندسية مكثفة الذي يجمع بين الهندسة, الفيزياء, والمحاكاة. وإليك كيف تتكشف عادة:

1. المرحلة الأولية

الخطوة الأولى هي التحقق من قابلية التصنيع من الجزء:

عرض الأبعاد: يحدد الحجم, عدد التجاويف, وقوة التثبيت المطلوبة.

عرض هندسي: يحدد خطوط الفراق واتجاهات فتح القالب.

غالبًا ما يؤدي التخطيط السيئ هنا إلى وجود قوالب معيبة وارتفاع التكاليف.

2. تحديد عدد التجاويف

قوالب ذات تجويف واحد: أبسط, أكثر دقة, ولكن أبطأ.

قوالب متعددة التجاويف: إنتاج أسرع ولكنه أكثر تعقيدًا من حيث التعبئة والإخراج.

يعتمد هذا القرار على أهداف حجم الإنتاج ودورة الوقت.

3. منطقة الإسقاط

هذه هي المنطقة المعرضة لاتجاه فتح القالب. تزيد مناطق الإسقاط الأكبر من قوة المعدن المنصهر على جدران القالب, مما قد يتسبب في تلف الفلاش أو الأداة إذا لم يتم إدارتها بشكل صحيح.

4. حجم وشكل القالب

تتقلص الأجزاء الكبيرة بشكل أكبر بسبب فترات التبريد الأطول. يجب على المصممين أن يأخذوا في الاعتبار:

وضع قناة الحقن لتحسين تدفق المعادن.

يموت نوع الإغلاق (آليات مفتوحة/مغلقة بسيطة أو معقدة).

يفيض لالتقاط لقطات أكثر برودة ومنع العيوب.

5. المحاكاة من خلال الأوضاع شبه التجريبية

يتنبأ برنامج المحاكاة تدفق المعادن, سرعة الملء, تدرجات درجة الحرارة, وأوقات التبريد. وهذا يمنع حدوث العيوب قبل الإنتاج ويساعد المهندسين على ضبط التصميمات من أجل القوة أو تشطيب السطح.

باتباع هذه العملية, يقوم المصنعون بإنشاء قوالب فعال, متين, وخالية من العيوب.

العوامل الرئيسية لأدوات الصب المثالية

حتى أفضل التصاميم يمكن أن تفشل دون الاهتمام بالتفاصيل الأساسية. العوامل التالية تصنع أو تكسر قالب الصب بالقالب:

مسودة يموت: يوفر تصريحًا للطرد الآمن. غالبًا ما تحتاج الجدران الداخلية إلى تيار هوائي أكبر من الجدران الخارجية بسبب الانكماش.

شرائح: حواف مستديرة تمنع تركيزات الضغط, تحسين القوة, وتمديد عمر الأداة.

خطوط الفراق: يؤدي الوضع السيئ إلى حدوث فلاش وعيوب مفرطة.

الزعماء: تستخدم كمواضع أو نقاط تثبيت. تتطلب التضليع لسمك موحد.

ضلوع: تعزيز المقاطع الرقيقة, تقليل الوزن, وتحسين التدفق.

الثقوب & ويندوز: تساعد في تقليل الوزن ولكنها تتطلب تهوية دقيقة وتصميمًا فائضًا.

الرموز & الشعارات: أضف علامة تجارية ولكنها تؤثر على تكلفة الإنتاج اعتمادًا على التصميمات المرتفعة أو الغائرة.

سمك الجدار: تضمن الجدران الموحدة حشوًا سلسًا وتقلل من تشويه التبريد.

من خلال إتقان هذه العوامل, تحقيق الشركات المصنعة جودة ثابتة وأداء أدوات طويل الأمد.

أفضل ممارسات الصناعة والحلول الحديثة

تستمر صناعة صب القوالب في التطور باستخدام تقنيات وأساليب جديدة. فيما يلي بعض أفضل الممارسات:

برامج المحاكاة: يقلل من التجربة والخطأ من خلال التنبؤ بالعيوب.

اختيار المواد: فولاذ الأدوات المتصلب مثل H13, مع الطلاء, توفير متانة متفوقة.

تحسين التكلفة: توفر التصميمات المعيارية وقوالب الوحدات تكاليف التشغيل الأصغر.

الشراكات المهنية: الاستعانة بمصادر خارجية للخبراء يضمن تصميم القالب الدقيق والتحول السريع.

تضمن هذه الممارسات بقاء الشركات المصنعة قادرة على المنافسة أثناء التسليم أجزاء مصبوبة من الألومنيوم عالية الأداء.

خاتمة

لا يقتصر تصميم قالب الصب على صنع أداة فحسب، بل يتعلق الأمر أيضًا الكفاءة الهندسية, متانة, والدقة في كل جزء يتم إنتاجه. من النماذج الأولية إلى الإنتاج على نطاق واسع, تحدد القوالب ما إذا كان المشروع ناجحًا أم فاشلاً.

من خلال فهم مكونات القالب, الأنواع, عمليات التصميم, والعوامل الرئيسية, يمكن للمصنعين إنشاء أدوات تقلل من العيوب, خفض التكاليف, وتعظيم الجودة. مع أدوات المحاكاة الحديثة وشراكات الخبراء, أصبح مستقبل تصميم قوالب الصب أكثر واعدة من أي وقت مضى.

إذا كنت تخطط لمشروع الصب بالقالب التالي, يتذكر: القالب هو أساس النجاح.

الأسئلة الشائعة

- هو صب القالب الدائم?

لا. يستخدم صب القالب الدائم المعدن المنصهر الذي يتغذى بالجاذبية, بينما يستخدم الصب يموت الضغط العالي لإجبار المعدن على القوالب. - ما هي المواد المستخدمة في قوالب الصب?

تستخدم معظم القوالب الفولاذ أداة تصلب مثل H13, في كثير من الأحيان مع الطلاء السطحي لمزيد من مقاومة التآكل. - كم من الوقت يستمر قالب الصب?

مع المواد المناسبة والصيانة, يمكن أن تستمر القوالب مئات الآلاف إلى ملايين الدورات. - ما الفرق بين النموذج الأولي وموت الإنتاج?

يموت النموذج الأولي ل فترات قصيرة والاختبار, بينما تم تصميم قوالب الإنتاج من أجل على المدى الطويل, التصنيع بكميات كبيرة. - يمكن إعادة استخدام قوالب الصب?

نعم. مع الصيانة الدورية, يمكن أن تكون قوالب الصب إعادة استخدامها للعديد من دورات الإنتاج, مما يجعلها فعالة من حيث التكلفة مع مرور الوقت.

1 فكرت في "يموت تصميم العفن والأدوات: دليل كامل للمصنعين”