في التصميم الميكانيكي والتصنيع, غالبًا ما تجلس الشرائح في منطقة رمادية. بعض الأجزاء خالية تمامًا من الشرائح, مع تحديد كل حافة بشكل حاد, بينما يتميز البعض الآخر بزوايا مستديرة على كل حافة ممكنة تقريبًا.

تعتبر الشرائح أكثر من مجرد تفاصيل تجميلية - فهي يمكنها تحسين الأداء الميكانيكي بشكل كبير عن طريق تقليل تركيز الضغط, منع الشقوق, وتعزيز بيئة العمل. لكن, يمكن أن تؤدي الشرائح غير الضرورية إلى زيادة وقت برمجة CNC, تكلفة التصنيع, وحتى تعقيد التجميع.

تتكون هندسة الشرائح من عنصرين رئيسيين:

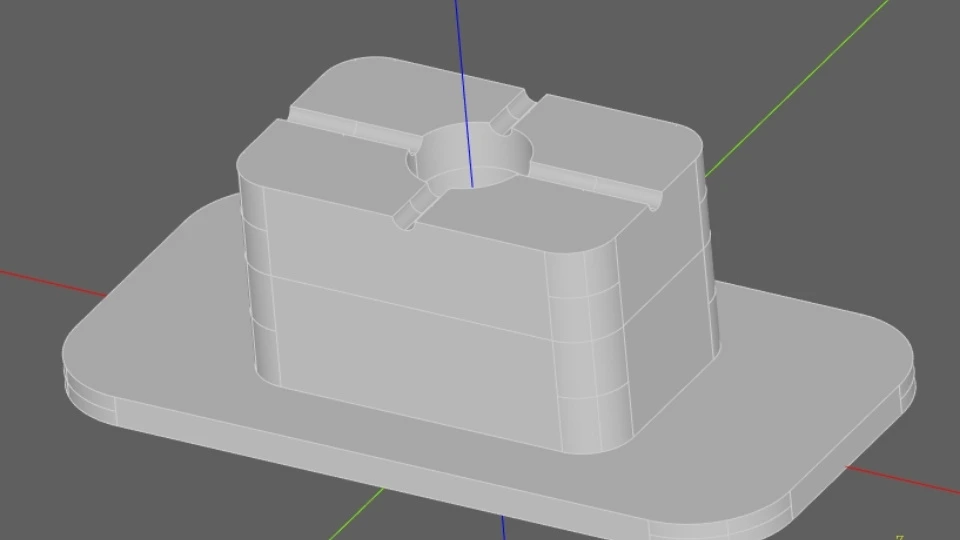

تصميم هندسة فيليه – إنشاء الانتقال الدائري بين سطحين في نموذج CAD.

تصنيع شرائح – إنتاج الفيليه بالجزء المادي باستخدام أدوات CNC, الأكثر شيوعًا هي مطحنة نهاية التقريب الزاوية أو مطحنة نهاية الكرة.

في هذا الدليل, سنستكشف متى تكون الشرائح ضرورية, عندما ينبغي تجنبها, وكيفية تصميمها لتحقيق أقصى قدر من الأداء وقابلية التصنيع.

شرائح مقابل. علاجات الحافة الأخرى

يتم أحيانًا الخلط بين الشرائح وميزات التصميم الأخرى مثل الشطب, نصف قطر الزاوية, والمشطوف. بينما يقومون جميعًا بتعديل الحواف الحادة, أنها تختلف في الهندسة والوظيفة:

فيليه - سلسة, انتقال منحني بين سطحين, يحددها نصف القطر. يمكن أن يكون داخلي (مقعر) أو خارجي (محدب).

شعاع الزاوية - جولات على وجه التحديد خارجي حافة جزء.

الشطب - شقة, قطع الزاوية (في كثير من الأحيان 45 درجة) الذي يزيل زاوية حادة.

شطبة – سطح مائل يمتد من حافة أفقية أو رأسية, ليس بالضرورة عند 45 درجة.

التمييز الرئيسي: الشرائح لها منحنى نصف قطر حقيقي, في حين أن الشطب والحواف لا تفعل ذلك. غالبًا ما يتم تفضيل الشطب لميزات التجميع (على سبيل المثال, إدخال المسمار أو الدبوس), بينما تعتبر الشرائح أفضل في تقليل تركيزات التوتر.

متى يجب تجنب الشرائح

لا يستفيد كل جزء من الشرائح. يمكن أن تؤدي إضافتها في الأماكن الخاطئة إلى زيادة التكلفة دون تحسين الأداء الوظيفي.

3د الأجزاء المطبوعة

في التصنيع الإضافي, لا توجد أداة تحتاج إلى تصريح لتقليص الميزات, لذا فإن الزوايا الداخلية الحادة ممكنة تمامًا. قد تكون الشرائح ضرورية فقط في التصميمات المطبوعة ثلاثية الأبعاد تخفيف التوتر في المناطق ذات التحميل العالي أو الأغراض الجمالية.

لكن, إذا كنت تخطط للانتقال من الطباعة ثلاثية الأبعاد إلى التصنيع باستخدام الحاسب الآلي لاحقًا, دمج أحجام شرائح قابلة للتصنيع من البداية لتجنب تكاليف إعادة التصميم.

الحواف السفلية للتجاويف والثقوب

ملء الحواف السفلية للجيوب, الجدران, أو الثقوب العمياء تتطلب مسارات تصنيع ثلاثية الأبعاد وطواحين كروية, أيّ:

إبطاء إزالة المواد مقارنة بالطواحين النهائية المسطحة.

زيادة تآكل الأدوات ومخاطر الكسر.

تتطلب وقتًا أطول للإعداد والبرمجة.

في كثير من الحالات, يمكن تقليل الضغط الموجود في الجزء السفلي من الثقوب بشكل أكثر فعالية عن طريق التغيير عمق الثقب, سمك الجدار, أو وضع الميزة - أرخص بكثير من إضافة شرائح سفلية معقدة.

اعتبارات التصنيع باستخدام الحاسب الآلي للشرائح

الحد الأدنى لحجم الشرائح محدود بالأدوات

قواطع CNC مستديرة, ويمكنهم فقط قطع منحنيات صغيرة مثل نصف القطر الخاص بهم.

أصغر أداة قياسية تحتفظ بها معظم المتاجر هي 1/32″ (~0.8 ملم القطر), مما يعني أن أصغر نصف قطر شرائح يمكنهم صنعه بدون أدوات خاصة هو عن 0.4 مم.

إذا قمت بتصميم فيليه أصغر من ذلك, قد يحتاج المتجر إلى طلب أداة قطع مخصصة — وهذا يعني فترات زمنية أطول وتكاليف أعلى.

نصيحة: التزم بأحجام القطع الشائعة للحفاظ على انخفاض التكاليف وتجنب التأخير.

يؤثر عمق القطع على حجم الشرائح

كلما كانت الأداة أعمق يجب أن تصل, كلما زادت ثنيها (انحراف) ويهتز. وهذا يحد من مدى العمق الذي يمكن أن يصل إليه القاطع ذو القطر الصغير دون أن ينكسر أو يترك لمسة نهائية سيئة.

إليك القاعدة الأساسية التي يتبعها معظم الميكانيكيين:

| مادة | أقصى عمق القطع | الحد المكافئ لحجم الشرائح |

| فُولاَذ | 5× قطر الأداة | 10× شعاع فيليه |

| الألومنيوم / البلاستيك | 10× قطر الأداة | 20× شعاع فيليه |

مثال: إذا كنت تستخدم أ 1 قطاعة فيليه نصف قطرها مم من الألومنيوم, يمكنك قطع حوالي 20 ملم كحد أقصى قبل أن تواجه مشكلة.

نصف القطر الأكبر عادة ما يكون أسهل

يحب الميكانيكيون الشرائح الأكبر حجمًا لأنها تسمح لهم باستخدامها بشكل أقوى, قواطع أكبر تزيل المواد بشكل أسرع وتدوم لفترة أطول.

قد يبدو نصف القطر الصغير أنيقًا في CAD, لكنها يمكن أن تضاعف وقت المعالجة في الواقع.

تجنب شرائح التجميل غير الضرورية

إذا كانت الشرائح لمجرد المظهر (مستحضرات التجميل), اسأل نفسك: هل يستحق الوقت الإضافي للآلة?

أحيانا, إن مجرد كسر الحافة بشطب سريع أو نصف قطر صغير يتم إجراؤه يدويًا بعد المعالجة يكون أسرع وأرخص.

مطابقة أحجام الشرائح مع الأدوات القياسية

نصف قطر فيليه مشترك - مثل 1 مم, 2 مم, 3 مم, 6 مم - يتطابق مع القواطع القياسية.

أحجام غريبة مثل 2.37 مم يعني أن الميكانيكي سيتعين عليه الاستيفاء (طحنها في تمريرات متعددة), والذي يستغرق المزيد من الوقت.

النظر في طرق بديلة

إذا كنت تحتاج فقط إلى حافة مستديرة للقوة (كما هو الحال في المفاصل الملحومة), قد لا تحتاج إلى آلة CNC على الإطلاق.

لحام فيليه يمكن إنشاء مفصل مستدير بعد تجميع الأجزاء, تخطي الآلات الإضافية تماما.

حالات الاستخدام الاختيارية للشرائح

بينما ليس من الضروري دائما, يمكن للشرائح تحسين جوانب معينة من تصميم الأجزاء.

حواف الوجه التجميلية

يمكن لنصف القطر الصغير أن يجعل التحولات السطحية تبدو سلسة وتحسن الجودة الملموسة. استخدمها فقط بعد الانتهاء من الهندسة الوظيفية, لأنها تزيد من وقت المعالجة.

السلامة وبيئة العمل

يمكن أن تتسبب الأجزاء ذات الحواف الحادة في الإصابة أثناء التعامل معها, وخاصة في المكونات المعدنية. عادةً ما يقوم الميكانيكيون "بكسر" الحواف بشكل افتراضي, ولكن إذا كنت في حاجة الى نصف قطر دقيق للراحة (على سبيل المثال, قبضة مريحة), حددها بوضوح في الرسم.

مساعدة التجميع

يمكن للشرائح توجيه الدبابيس, مهاوي, أو السحابات في مكانها, لكن يفضل استخدام الشطب بشكل عام لتزاوج الأجزاء لأنها توفر تقدمًا أفضل دون إضافة تكلفة كبيرة.

عندما تكون الشرائح ضرورية

الزوايا الداخلية بين جدارين عموديين

أدوات القطع CNC مستديرة, لذلك لا يمكنهم عمل زاوية داخلية حادة تمامًا بمقدار 90 درجة.

إذا كان تصميمك يحتوي على جدارين رأسيين يلتقيان في زاوية داخلية, أنت يملك لإضافة فيليه مطابق (أو أكبر منه) نصف قطر أداة القطع.

لماذا? بدون فيليه, ستترك الأداة مواد إضافية في الزاوية, ولن يتناسب الجزء الخاص بك مع أجزاء التزاوج.

مثال: فكر في جيب مربع في لوحة معدنية - ستكون الزوايا دائمًا مستديرة قليلاً لأن قاطعة الطحن مستديرة.

الحواف الداخلية بين الأسطح الزاوية أو المنحنية

عندما يلتقي سطحان مائلان أو منحنيان, خاصة في الأشكال العضوية أو الحرة, يتم تصنيعها عادةً باستخدام طاحونة كروية.

أصغر شريحة يمكنك الحصول عليها هناك ستكون نصف قطر طاحونة الكرة تلك.

لماذا? إذا حاولت جعل المنحنى أكثر إحكامًا من نصف قطر الأداة, لا يمكن للقاطع ببساطة الوصول إلى الزاوية دون ترك مادة غير مقطوعة.

مثال: على جزء محرك السيارة مع التدفق, الأسطح المنحوتة, ستحتوي جميع التحولات الداخلية بين المنحنيات على شرائح مدمجة بناءً على حجم الأداة.

حيث يلتقي الجدار العمودي بسطح مائل أو منحني

يصعب تصور هذا الأمر - تخيل جدارًا عموديًا طويل القامة, وفي قاعدته, بدلاً من الأرضية المسطحة, هناك منحدر أو منحنى.

إذا حاولت قطع الجدار والمنحنى بدون شرائح, سيترك القاطع شريطًا صغيرًا من المواد غير المقطوعة عند التقاطع مباشرةً.

تضمن إضافة شريحة هنا انتقالًا سلسًا وتجنب المواد المتبقية.

مثال: في تجويف القالب لجزء من البلاستيك, غالبًا ما يكون للانتقال من الجانب الرأسي إلى القاعدة المنحنية شريحة حتى يتمكن القاطع من التحرك بحرية.

الفوائد الهندسية للشرائح

أنها تقلل من تراكم التوتر

تعمل الزوايا الحادة مثل مغناطيس الضغط - عندما يكون الجزء تحت الحمل, وتتركز القوة عند تلك الحافة الحادة, والتي يمكن أن تؤدي إلى الشقوق.

ينتشر فيليه بقوة بسلاسة, حتى يتمكن الجزء من تحمل المزيد من الحمل دون أن ينكسر.

مثال: فكر في ثني قطعة معدنية، فهي دائمًا ما تتشقق عند الانحناء الحاد, ليس في المنتصف. منحنى سلس يعمل على حل هذه المشكلة.

إنها تساعد الأجزاء على الاستمرار لفترة أطول

في الأجزاء التي تشهد تكرار التحميل والتفريغ (مثل أذرع الآلة أو الأقواس), يمكن أن تسبب الزوايا الحادة تشققات التعب بمرور الوقت.

تقلل الشرائح من "تأثير التعب".,"مما يعني أن أجزائك تدوم لعدد أكبر من الدورات قبل أن تبلى.

مثال: تحتوي مكونات الطائرات دائمًا على شرائح في مناطق عالية الضغط لمنع فشل الكلال.

إنها تجعل الأجزاء أكثر أمانًا في التعامل معها

إذا تم لمس الجزء الخاص بك أو تجميعه من قبل الناس, يمكن للزوايا الحادة أن تقطع الأيدي أو تمزق الملابس.

تزيل الشرائح تلك الحافة الحادة وتجعل الجزء أكثر راحة وأمانًا في العمل به.

مثال: مقابض, أغطية, وغالبًا ما تحتوي لوحات التحكم على شرائح كبيرة حتى تشعر بالنعومة في يدك.

يمكنهم تحسين التدفق

في التصاميم التي تتحرك فيها السوائل أو الهواء حول الزاوية, يمكن أن تسبب الحواف الحادة اضطرابًا أو تعيق التدفق.

تسمح الشرائح للسائل بتغيير اتجاهه بسلاسة أكبر, تحسين الكفاءة.

مثال: في أنظمة الأنابيب, تعمل الشرائح الداخلية على تقليل انخفاض الضغط وتحسين حركة السوائل.

تبدو أفضل

غالبًا ما تمنح الحافة الدائرية الناعمة المنتج مظهرًا "مكتملًا" واحترافيًا.

في حين أن هذا يتعلق بالجماليات أكثر من الوظيفة, يمكن أن يكون مهمًا بالنسبة للمنتجات التي تواجه المستهلك.

مثال: لا تهدف الزوايا الدائرية في هاتفك الذكي إلى توفير الراحة فحسب، بل تجعل الجهاز يبدو أنيقًا أيضًا.

يمكنهم جعل التصنيع أسهل

في التصنيع باستخدام الحاسب الآلي, بعض الزوايا الداخلية الحادة لا يمكن قطعها ببساطة لأن الأدوات مستديرة.

عن طريق إضافة فيليه, أنت تصمم الجزء بطريقة تتناسب مع شكل الأداة, والتي يمكن أن تجعل التصنيع أسرع وأرخص.

حقائق أساسية عن الشرائح

شرائح اللحم هي مجرد حافة مستديرة

في جوهرها, إن شريحة اللحم هي ببساطة تقريب زاوية حادة حيث يلتقي السطحان.

يمكن أن يكون داخل زاوية (مقعر) أو الخارج على حافة (محدب).

مثال: المنحنى الداخلي حيث تلتقي الشفرة بمقبض سكين المطبخ هو شريحة داخلية.

أدوات CNC تصنع شرائح باستخدام قواطع خاصة

يتم تصنيع معظم شرائح CNC باستخدام أداة تقريب الزاوية أو أ طاحونة نهاية الكرة.

تم تشكيل هذه الأدوات لتترك منحنى سلسًا بشكل طبيعي أثناء القطع, حتى تحصل على نصف قطر ثابت في كل مرة.

شرائح منحنية, الشطب مسطحة

من السهل الخلط بينهما, ولكن الفرق بسيط: الفرق في تفاصيل فيليه والشطب

فيليه = منحنى

الشطب = زاوية مسطحة

إذا قمت بتشغيل إصبعك على الحافة, تبدو الشرائح ناعمة ومستديرة, بينما يبدو الشطب وكأنه منحدر مستقيم.

الشرائح أفضل لتخفيف التوتر

عندما يكون الجزء تحت الضغط أو الانحناء, يمكن للزوايا الحادة أن تخلق "نقاط ساخنة" من التوتر التي يمكن أن تتشقق بمرور الوقت.

تعمل الشرائح على تسهيل عملية الانتقال ونشر هذا الضغط على مساحة أكبر, جعل الجزء أقوى.

مثال: ولهذا السبب تكون زوايا نوافذ الطائرة مستديرة، فالزوايا الحادة تتشقق تحت دورات ضغط الهواء.

لا يضيفون الكثير من المواد, لكنهم يضيفون الكثير من القوة

إن إضافة شرائح بالكاد يغير مساحة المقطع العرضي للجزء, ولكنها يمكن أن تقلل بشكل كبير من تركيز التوتر.

وهذا يعني أنه يمكنك تحسين القوة والمتانة دون جعل الجزء أثقل أو أكبر حجمًا

يمكنهم توفير المال أو تكلفتك

إذا كانت الشرائح تطابق حجم الأداة القياسي, يمكن أن يجعل التصنيع أسهل في الواقع.

ولكن إذا كان حجمه غريبًا أو في مكان صعب, فإنه يمكن زيادة بالقطع الوقت والتكلفة.

الحيلة هي معرفة أين لوضعهم و كم هو كبير لجعلها.

خاتمة

شرائح في التصنيع باستخدام الحاسب الآلي هي ميزات تصميم قوية - ولكن فقط عند استخدامها بشكل استراتيجي. عن طريق الفهم عندما تكون مطلوبة, عندما يمكن تخطيها, وكيفية حجمها بشكل مناسب, يمكنك تقليل تكاليف التصنيع, تحسين أداء الجزء, وتبسيط التصنيع.

عندما تكون في شك, استشر شريكك في التصنيع في وقت مبكر من عملية التصميم. يمكن أن تشكل الشرائح المخططة جيدًا الفرق بين شرائح باهظة الثمن, جزء معقد والأمثل, تصميم قابل للتصنيع.

الأسئلة الشائعة

1. What is the fundamental difference in function between a Fillet and a Chamfer?

The difference lies in geometry and stress relief:

-

فيليه: أ curved transition (يحددها نصف القطر, ر). Its primary function is تخفيف التوتر by smoothly distributing force away from sharp corners, which is critical for parts under dynamic or fatigue loading.

-

الشطب: أ مستوي, قطع الزاوية (عادة 45°). Its primary function is to break a sharp edge for safety and assembly ease (providing lead-in for pins or screws), but it is less effective than a fillet for stress concentration reduction.

2. Why can’t a standard square end mill create a perfect 90° internal corner?

A standard end mill has a round circumference. When it cuts, the center of the tool can reach the corner intersection, but the radius of the tool cannot; it always leaves a small amount of material behind, creating a rounded internal corner. لذلك, every internal corner in a pocket or slot machined with a standard end mill must have a radius equal to or larger than the radius of the cutting tool used.

3. What is the rule of thumb for designing the minimum internal fillet size for CNC machining?

The fillet radius (ر) must be equal to or slightly larger than the radius of the smallest end mill that can reach the feature. A common industry standard is to design the fillet radius ر to be 1.2 X tool radius أو 0.6 X tool diameter. This small buffer helps ensure the tool can move smoothly without being overstressed, and it allows the use of standard, off-the-shelf cutters, which keeps costs down.

4. Why do unnecessarily large or odd-sized fillets increase machining costs?

-

Large Fillets: Require the use of a very large tool or multiple passes with a smaller tool, increasing machine time.

-

Odd-Sized Fillets (على سبيل المثال, R2.37 mm): Force the machinist to use interpolation (cutting the curve with multiple short linear passes) rather than using a standard أداة تقريب الزاوية. Interpolation takes longer and is more complex to program than simply using a tool that already matches a standard size (على سبيل المثال, R3 mm).

5. What does the ratio of “Max Cutting Depth” to “Tool Diameter” indicate for fillets?

This ratio relates to the tool’s aspect ratio و صلابة. The deeper a tool must reach to cut a fillet, the longer its stick-out and the greater the risk of tool deflection and vibration. The article suggests rough guidelines (على سبيل المثال, 5 X tool diameter for steel) to limit the depth a small-diameter cutter can safely reach without breaking, الانحناء, or creating a poor finish due to chatter.

6. When is it better to use a Chamfer instead of a Fillet for assembly assistance?

أ الشطب is generally preferred when the goal is to provide a smooth lead-in for a mating part, such as a pin, shaft, or fastener. Chamfers are faster and cheaper to machine than fillets and are highly effective at guiding components during assembly because the flat, angled surface directs the mating piece to the center more precisely than a full curve.

7. What are the key engineering benefits of adding fillets in high-stress areas?

The key benefit is the reduction of تركيز الإجهاد. Sharp internal corners act as stress risers, where external loads are amplified, leading to localized failure. A fillet smoothly transitions the load across a larger area, reducing the peak stress and significantly increasing the part’s حياة التعب و ultimate strength. This is vital for brackets, load-bearing arms, and anything subjected to cyclic loading.