لماذا بعض المعادن أقوى من غيرها؟? كيف يختار المصنعون المعدن الأمثل لمشاريع معينة؟? حسنًا, كل هذا يتوقف على نقاط قوة المعدن وسلوكه في المواقف الصعبة.

في هذا الدليل, سنناقش مخطط قوة المعدن, وخصائصهم, وتحديد أداء كل معدن. لذا استمر في القراءة لاتخاذ القرار الصحيح لمشروع تشغيل المعادن الخاص بك.

ما هو مخطط قوة المعادن?

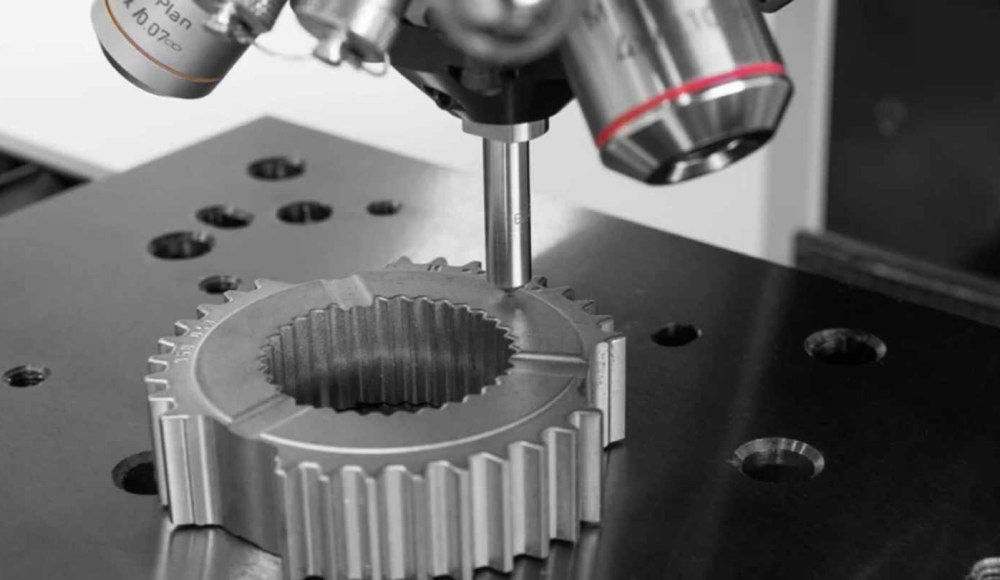

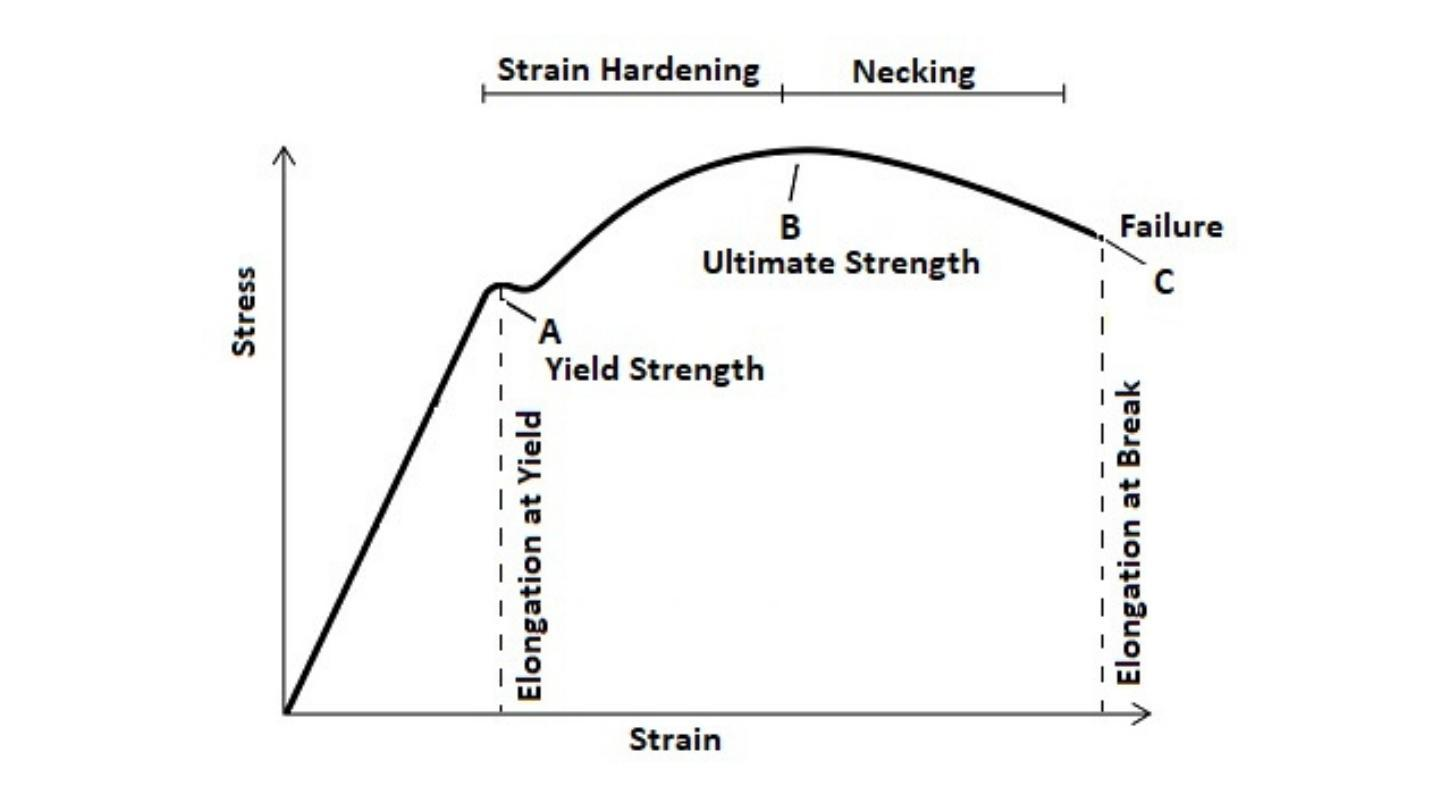

وصف الصورة: الصورة عبارة عن رسم توضيحي لمخطط قوة المعدن. ويظهر منحنيات الإجهاد (المحور السيني) مقابل الإجهاد (المحور ص), تسليط الضوء على النقاط الرئيسية مثل قوة الخضوع, قوة الشد, والقوة المطلقة.

يعد مخطط قوة المعدن رسمًا بيانيًا لميزات قوة المعدن. يسمح بإجراء مقارنة بين المعادن بناءً على قوة الشد, أَثْمَر, وقوة القص.

علاوة على ذلك, تصور مخططات القوة كيفية أداء المعادن المختلفة من حيث الإجهاد والتشوه. هذه المخططات مفيدة للمهندسين, وخاصة في تحديد المادة الأنسب لاستخدامها في مشروع معين. لذلك, عليك أن تتعرف على السلوك المادي تحت الضغط العالي.

لماذا تعتبر معرفة قوة المعدن أمرًا مهمًا?

يتيح لك فهم قوة المعدن اتخاذ الاختيار الصحيح للمواد. إضافي, يساعدك في منع فشل المواد قبل حدوثه.

على سبيل المثال, فُولاَذ لديه عائد جيد وقوة ضغط. بينما الألومنيوم أخف من الفولاذ ولكنه أضعف عندما يتعلق الأمر بالقوة الداخلية. التيتانيوم قوي للغاية ولكنه خفيف إلى حد كبير مما يجعله مثاليًا لمكونات الطيران. لذا, يؤدي اختيار المعدن المناسب إلى زيادة السلامة وطول العمر في التطبيقات الهندسية. علاوة على ذلك, يسمح بأقل تكاليف الصيانة والإصلاح.

ما هي الأنواع الشائعة من قوة المعادن?

تشمل أنواع القوة المعدنية النموذجية:

قوة العائد

قوة العائد هو الحد الذي ينطبق عليه الحمل قبل أن يتعرض لتشوه دائم. إذا تم تجاوز المادة, ثم لن يستعيد شكله الأصلي مرة أخرى. تتناسب قوة الخضوع لهذه المعادن بشكل مباشر مع قدرتها على تحمل التآكل. عادة, الخاصية واضحة في قطاعي السيارات والفضاء وتحدد واجهات مهمة للغاية.

قوة الشد

قوة الشد يتم تعريفها على أنها خاصية رياضية للمواد التي تتعرض لقوى التمدد. يمكن للمعادن التي يُنظر إليها على أنها ذات قوة عالية أن تتحمل التوتر قبل القلق. على سبيل المثال, الفولاذ لا ينكسر عند القوى الكبيرة. تتطلب قطاعات البناء والتصنيع قوة شد عالية كفضيلة.

قوة ضاغطة

تصف قوة الضغط القدرة على التعامل مع الأحمال الحاملة للوزن للمادة المعنية. إنه يوضح المدى الذي يمكن أن يتحمله المعدن قبل أن ينهار تحت قوة الضغط. تم تصميم الخرسانة والفولاذ لتحمل حمل الضغط في البناء.

قوة القص

تقيس قوة الانزلاق قدرة المادة على نقل قوة القص المطلقة. من المهم جدًا معرفة مواد السحابات والمفاصل. من المعروف بشكل خاص أن الفولاذ والتيتانيوم على سبيل المثال هما أفضل المواد فيما يتعلق بقوة القص. يوفر العقار الموثوقية في الظروف الهيكلية والميكانيكية ذات الصلة.

يعتمد مخطط قوة المعدن على المعلمات الرئيسية الموضحة أعلاه. يشير الخبراء دائمًا إلى هذه المعلمات لتحديد مدى ملاءمة المادة للتطبيقات المختلفة.

صلابة المواد

تحدد الصلابة قدرة المعدن على تحمل المسافة البادئة أو التآكل. المواد الأكبر حجمًا تكون أكثر مقاومة للتآكل والتمزق. الصلابة أمر بالغ الأهمية بشكل خاص في الأدوات والمعدات. ذلك يعتمد على نوع البيئة, ولكن على وجه الخصوص, فهو يتحكم في متانة المنتج في الظروف التي يتعرض فيها للتآكل المستمر.

ليونة

تصف ليونة المعدن القدرة على الانحناء دون أن ينكسر. يمكن أن تنحني المواد الصعبة من خلال تطبيقات مثل التمدد والانحناء. لكن, يمكن للمواد المرنة أن تعمل دون فشل عند مستويات التحميل الأعلى.

طرق فعالة لتحسين قوة المعادن

يعد تحسين قوة المعدن أمرًا ضروريًا لتعزيز الأداء والمتانة. هناك عدة طرق تستخدم لتحقيق ذلك.

المعالجة الحرارية

تعد المعالجة الحرارية إحدى الطرق الأكثر شيوعًا لتحسين قوة المعدن. عمليات مثل التبريد, هدأ, والتليين يغير البنية المجهرية للمعادن. وهذا يزيد من الصلابة والقوة. على سبيل المثال, تبريد الفولاذ يجعل الأمر أكثر صعوبة عن طريق تبريده بسرعة.

صناعة السبائك

تتضمن صناعة السبائك خلط المعادن مع عناصر أخرى لتحسين القوة. إضافة عناصر مثل الكربون, الكروم, والنيكل يمكن أن يزيد من قوة الشد والخضوع. فُولاَذ, على سبيل المثال, يصبح أقوى وأكثر مقاومة للتآكل عند خلطه بالكروم لتشكيل الفولاذ المقاوم للصدأ.

العمل البارد

يعمل العمل البارد على تقوية المعادن عن طريق تشويهها في درجة حرارة الغرفة. عمليات مثل المتداول, رسم, أو البثق يضغط على بنية حبيبات المعدن. وهذا يؤدي إلى زيادة القوة والصلابة. غالبًا ما يتم استخدام العمل البارد في إنتاج الأسلاك والصفائح المعدنية.

صقل الحبوب

تحسين البنية الحبيبية للمعدن يعزز قوته. تخلق الحبوب الصغيرة حدودًا أكبر للحبوب, مما يحسن مقاومة التشوه. تُستخدم هذه العملية غالبًا في السبائك عالية الأداء لتطبيقات الطيران والسيارات.

تصلب السطح

تعمل طرق تصلب السطح مثل الكربنة والنيترة على زيادة قوة السطح دون التأثير على القلب. تقوم هذه العمليات بإدخال الكربون أو النيتروجين إلى السطح, مما يجعل الأمر أكثر صعوبة. غالبًا ما تستخدم هذه التقنية للتروس والأجزاء الأخرى المعرضة للتآكل.

تصلب هطول الأمطار

يتضمن التصلب بالترسيب إضافة جزيئات صغيرة إلى المعدن لمنع الاضطرابات. وهذا يزيد من القوة والصلابة, وخاصة في السبائك مثل الألومنيوم والتيتانيوم. انها تستخدم عادة في صناعات الطيران والدفاع.

هدأ

يتم إجراء عملية التصلب عادةً بعد التسخين لتقليل صلابة المادة إلى التطبيق المطلوب. يتم بعد ذلك تسخين المعدن المروي إلى درجة حرارة تتراوح بين 200 درجة مئوية إلى 650 درجة مئوية. وهذا يتيح للهيكل الداخلي للمعدن أن يصل إلى التوازن. بهذه الطريقة, فهو يقف في المنتصف بين الصلابة والقوة.

التلدين

التلدين يجعل المعدن أكثر صلابة عن طريق تسخينه إلى درجة حرارة معينة. كما أنه يعمل على ترحيل الضغوطات الداخلية, زيادة ليونة, وتحسين قابلية تشغيل المعادن. علاوة على ذلك, يتم تطبيق الصلب في الغالب على نحاس, الألومنيوم, وأيضا إلى الفولاذ الطري. يزيد من قابلية تشكيل المعدن ويقلل من ميل المعدن إلى الكسر.

التطبيع

تبدو عملية التطبيع قريبة جدًا من التصلب, تختلف التقنيات المستخدمة قليلاً, ويتم التطبيع عن طريق تسخين المعدن أعلى بقليل من درجة حرارته الحرجة, السماح لها أن تبرد في الهواء. تمنح هذه العملية المادة تحسينًا للحبوب مما ينتج قوة وصلابة أفضل. يتم استخدام التطبيع عادةً للفولاذ الكربوني لأنه يساعد في تحقيق هياكل موحدة.

الكربنة

تتضمن عملية الكربنة إدخال الكربون على سطح الفولاذ منخفض الكربون. يتم تسخين المعدن في بيئة غنية بالكربون ويتم استخدام درجة الحرارة المرتفعة الناتجة لنشر الكربون في سطح المادة الخارجي. تعتبر عملية الكربنة مثالية لمحامل ومنتجات عمود التروس; عرضة للارتداء.

ما هي المعادن عالية القوة شائعة الاستخدام

- الكروم

- التيتانيوم

- التنغستن

- الكربون الصلب

- الفولاذ المقاوم للصدأ

- سبائك المغنيسيوم

- إنكونيل

- حديد

مخطط مقارنة قوة المعدن: الخصائص الرئيسية والأداء

فيما يلي مقارنة بين المعادن المختلفة بناءً على معايير القوة الرئيسية, بما في ذلك قوة الشد, قوة الخضوع, صلابة, والكثافة. تساعد هذه المقاييس في فهم مدى ملاءمة المعادن للتطبيقات المختلفة.

| نوع المعدن | قوة الشد (رطل لكل بوصة مربعة) | قوة العائد (رطل لكل بوصة مربعة) | صلابة (برينل إتش بي) | كثافة (جم/سم3) |

| الصلب – غير القابل للصدأ 303 | 100,000 | 62,000 | 228 (غ.ب) | 8 |

| الصلب – غير القابل للصدأ 304 | ≥74,700 | 47,900 | 123 (غ.ب) | 8 |

| الصلب – غير القابل للصدأ 316 | 84,100 | 42,100 | 149 (غ.ب) | 8 |

| الصلب – غير القابل للصدأ 410 | 221,200 | 177,700 | 422 (غ.ب) | 7.8 |

| الصلب – غير القابل للصدأ 440 | 254,000 | 186,000 | 58 (لجنة حقوق الإنسان) | 7.8 |

| الصلب – غير القابل للصدأ 630 | 150,000 - 210,000 | 130,000 - 200,000 | 352 (غ.ب) | 7.8 |

| فُولاَذ 1040 | 89,900 | 60,200 | 201 (غ.ب) | 7.8 |

| الصلب A36 | 58,000 - 79,800 | 36,300 | 140 (غ.ب) | 7.8 |

| درجة الصلب 50 | 65,300 | 50,000 | 135 (غ.ب) | 7.8 |

| الصلب D2 | 210,000 - 250,000 | 239,000 - 319,000 | 55 - 62 (لجنة حقوق الإنسان) | 7.7 |

| التيتانيوم – الصف 1 | 18,000 - 34,800 | 24,700 - 45,000 | 120 (غ.ب) | 4.5 |

| سبائك التيتانيوم – الصف 12 | 65,300 | 55,100 | 180 - 235 (غ.ب) | 4.5 |

| التنغستن | 250,000 | 172,500 | 250 (غ.ب) | 19.3 |

| سبائك المغنيسيوم | 13,100 - 74,700 | 3,050 - 66,700 | 30 - 118 (غ.ب) | 1.3 - 2.4 |

| الألومنيوم – 1050-H14 | 16,000 | 14,900 | 30 (غ.ب) | 2.7 |

| الألومنيوم – 1060-H14 | 14,000 | 13,000 | 26 (غ.ب) | 2.7 |

| الألومنيوم – 2024 | 29,000 - 79,000 | 14,000 - 71,000 | 47 - 135 (غ.ب) | 2.8 |

| الألومنيوم – 3003 | 16,000 - 34,000 | 5,700 - 30,000 | 20-25 (غ.ب) | 2.7 |

| الألومنيوم – 5052-H11 | 28,000 | 11,000 | 46 (غ.ب) | 2.7 |

| الألومنيوم – 5052-H32 | 33,000 | 28,000 | 60 (غ.ب) | 2.7 |

| الألومنيوم – 5083 | 41,000 - 57,000 | 17,000 - 50,000 | 75 - 110 (غ.ب) | 2.7 |

| الألومنيوم – 6061-T6 | 45,000 | 39,000 | 93 (غ.ب) | 2.7 |

| الألومنيوم – 7075-T6 | 83,000 | 73,000 | 150 (غ.ب) | 2.8 |

| الألومنيوم – البرونز | 8,000 - 147,000 | 10,000 - 116,000 | 40 - 420 (غ.ب) | 7.9 |

| نحاس | 18,000 - 150,000 | 5,000 - 99,100 | 54 - 100 (لجنة حقوق الإنسان) | 7.2 - 8.6 |

| نحاس | 32,000 | 20,000 | 89 (لجنة حقوق الإنسان) | 8.9 |

| النحاس – البريليوم | 70,000 - 200,000 | 23,000 - 180,000 | 23 - 43 (لجنة حقوق الإنسان) | 8.8 |

| النحاس – التنغستن | ≥58,000 | - | 115 - 290 (غ.ب) | 14 - 17 |

| برونز الفوسفور – PB1 | 47,000 - 140,000 | 19,000 - 80,100 | 70 - 103 (غ.ب) | 8.9 |

| الزنك | 5,370 - 64,000 | 18,100 - 56,000 | 42 - 119 (غ.ب) | 5.0 - 7.1 |

ملخص

في ملخص, يعد فهم قوة المعدن أمرًا بالغ الأهمية لاختيار المادة المناسبة لأي مشروع هندسي. خصائص المعادن مثل قوة الشد, قوة الخضوع, صلابة, وتؤثر الكثافة بشكل مباشر على أدائها في تطبيقات العالم الحقيقي. يوفر مخطط قوة المعدن مرجعًا أساسيًا لمقارنة هذه الخصائص, مساعدة المصنعين والمهندسين على اختيار المواد الأكثر ملاءمة لاحتياجات محددة. سواء كنت تعمل مع الألومنيوم, فُولاَذ, التيتانيوم, أو السبائك المتخصصة, معرفة نقاط قوتها هي الأمثل للأداء والمتانة.

الأسئلة الشائعة

س1. ما هي قوة الشد?

قوة الشد هي أقصى ضغط يمكن أن تتحمله المادة قبل أن تنكسر. ويقاس بالجنيه لكل بوصة مربعة (رطل لكل بوصة مربعة) وهو أمر بالغ الأهمية للمواد التي تخضع للتمدد أو السحب.

Q2. كيف تختلف قوة الخضوع عن قوة الشد?

قوة الخضوع هي مستوى الضغط الذي تبدأ عنده المادة في التشوه بشكل دائم, في حين أن قوة الشد هي أقصى ضغط يمكن أن تتحمله قبل الكسر. قوة الخضوع عادة ما تكون أقل من قوة الشد.

س3. لماذا تعتبر الصلابة مهمة في المعادن؟?

تشير الصلابة إلى مقاومة المعدن للتشوه, خدش, أو ارتداء. ويعني تصنيف الصلابة الأعلى أن المعدن أكثر مقاومة للقوى الخارجية ومثالي لتطبيقات التآكل العالية.

س 4. ما هو المعدن الأقوى اعتمادا على قوة الشد؟?

يتمتع التنغستن بأعلى قوة شد بين المعادن الموجودة في الطبيعة. وصلت إلى 250,000 رطل لكل بوصة مربعة.

س5. كيف تؤثر كثافة المعدن على استخدامه?

تؤثر الكثافة على وزن المعدن, التأثير على اختيار التطبيقات خفيفة الوزن أو الثقيلة. على سبيل المثال, يُفضل التيتانيوم في الفضاء الجوي بسبب كثافته المنخفضة وقوته العالية.

1 فكرت في "مخطط قوة المعدن: دليل شامل لقوة المعادن”