يعد تشكيل البلاستيك أحد أهم الإجراءات في عمليات التصنيع الحالية لأنه يوفر القدرة على تصنيع العديد من المنتجات. في قطع غيار السيارات, ألعاب الأطفال, التعبئة والتغليف للأجزاء الصناعية المعقدة, لقد اتخذ شكل تشكيل البلاستيك منعطفًا جديدًا من الإمكانيات والتنوع لتحويل الإنتاج إلى إيجابية. تشرح هذه المقالة أساسيات تشكيل البلاستيك, المادة المناسبة لهذه العملية, تقنيات مهمة, وما الذي يجعل كل تقنية متميزة. وسوف يساعد في شرح المزايا, القيود, واستخدامات أي شكل من أشكال التشكيل البلاستيكي لتمكيننا من اختيار الشكل المناسب.

ما هو تشكيل البلاستيك?

تشكيل البلاستيك هو عملية استخدام عمليات مقبولة لتحويل المادة البلاستيكية إلى الأشكال المرغوبة. تستلزم مثل هذه العملية عادةً استخدام الحرارة وبعض الضغط بحيث يمكن تشكيل المواد البلاستيكية بسهولة في تصميمات مختلفة ومعقدة ومتقنة. في أثناء, يعد تشكيل البلاستيك إحدى الخطوات الحاسمة في إنشاء عدد كبير من المنتجات التي تتراوح بين العناصر الشائعة الاستخدام في المنزل, والمعدات الطبية, إلى التطبيقات الصناعية.

بالإضافة إلى ذلك, توفر العمليات فوائد كبيرة من خلال إنتاج منتجات طويلة الأمد, خفيفة الوزن, والأخرى أرخص نسبيًا والتي يمكن تصميمها بسهولة لتعمل بطرق مختلفة. لذا, يمكنك صنع عدة عناصر, مع الجودة المصممة, نسب عالية من القوة إلى الوزن, والوظائف.

7 التقنيات المستخدمة لتشكيل وتصنيع البلاستيك

لذا, وفيما يلي الجزء العلوي 7 التقنيات التي يمكننا استخدامها لتشكيل وتصنيع البلاستيك:

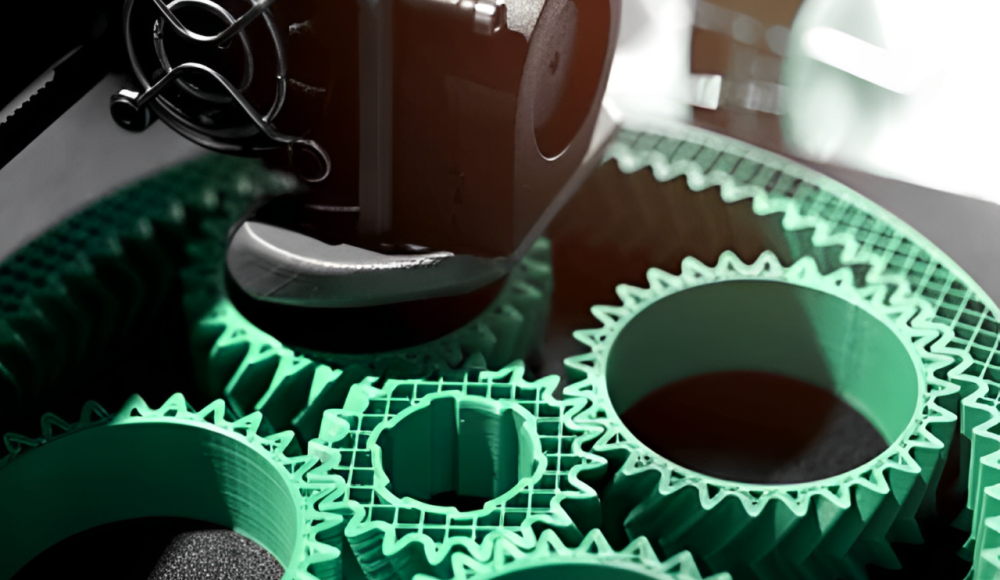

1. صب الحقن

يمكن القول إن هذه التقنية هي الأكثر شيوعًا لتشكيل البلاستيك. ويشمل عملية تشكيل كريات البوليمر وحقنها في تجويف القالب تحت ضغط مرتفع. في تقنية الصب هذه, أولاً, نسمح للبلاستيك أن يبرد ويصبح قاسيًا. بعد ذلك, يفتح القالب ليكشف عن جزء جيد الشكل. هذه التقنية مفيدة للغاية في الإنتاج الضخم للأجزاء الدقيقة والمعقدة, أي. أغطية الزجاجات وقطع غيار السيارات.

2. صب النفخ

يتم استخدام النفخ بشكل رئيسي في إنتاج الأجزاء المجوفة من المنتجات, أي. الزجاجات والحاويات. تتضمن هذه العملية تسخين البلاستيك وتصنيع هيكل أسطواني (باريسن) وبعد ذلك يتم توسيع الباريسون من خلال الضغط الداخلي ليتناسب مع القالب. تعتبر عملية النفخ اقتصادية عندما يتعلق الأمر بإنتاج أعداد كبيرة وخفيفة الوزن من الحاويات.

3. صب التناوب

في هذه العملية يشار إليها أيضًا باسم rotomolding, كبير, يتم إنشاء كائنات مجوفة مثل صهاريج التخزين وهياكل اللعب. يتضمن القولبة الدورانية وضع مسحوق البلاستيك في قالب يتم تدويره على محورين على الأقل داخل الفرن. تبدأ عملية تصنيع القالب بتسخين البلاستيك الذي يذوب عند ملامسته للقالب ويصلب إلى الشكل المطلوب عندما يبرد.

4. البثق

البثق عبارة عن عملية يتم من خلالها دفع البلاستيك الساخن والمصهور من خلال فتحة على شكل يسمى القالب والتي تعطي مقاطع طويلة مثل الأنابيب, أنابيب, أو إطارات النوافذ. يتم بعد ذلك تبريد البلاستيك المبثوق وبعد التبريد يتم تقطيعه إلى شرائح بالطول المطلوب. هذه الطريقة مفيدة للكميات التي تكون فيها الأشكال عبر المقاطع متشابهة وتستخدم في إنتاج مواد البناء.

5. التشكيل الحراري

يتضمن التشكيل الحراري استخدام لوح بلاستيكي ساخن يتم تشكيل شكل معين عليه عن طريق مد المادة فوق القالب. عندما يصل البلاستيك إلى حالته الصلبة, يتم قطع البلاستيك الجديد إلى الحجم المطلوب. يتم تطبيق التشكيل الحراري على نطاق واسع في إنتاج منتجات مثل التعبئة والتغليف, الصواني, أو أكواب يمكن التخلص منها, وهو مثالي للتصاميم الضحلة أو البسيطة.

6. صب الضغط

تستخدم المواد البلاستيكية المتصلدة بالحرارة في الغالب في صب الضغط. يتم تحميل كمية ثابتة من مادة البوليمر في قالب ويتم إغلاق القالب لممارسة الضغط على المادة لجعلها تشغل تجويف القالب. وهذا يساعد على تكوين أجزاء كثيفة ومرنة للغاية ويستخدم في السيارات, إلكترونيات لتطبيقات مثل الحشيات أو الصناديق الكهربائية.

7. تشكيل الفراغ

يرتبط تشكيل الفراغ أيضًا بالتشكيل الحراري، بمعنى أن الاختلاف الوحيد هو أنه يتم تسخين المادة البلاستيكية أولاً لتكوين فراغ قبل تمديدها فوق القالب. يقوم الفراغ بعد ذلك بسحب البلاستيك المخفف إلى شكل القالب. وغالبا ما يتم تطبيقه على إنتاج كبيرة, مقالات خفيفة الوزن مثل الأجزاء الداخلية للسيارة, علامات, والتغليف الواقي.

إيجابيات وسلبيات الجميع 7 التقنيات المستخدمة لتشكيل وتصنيع البلاستيك

| تقنية | الايجابيات | سلبيات |

| صب الحقن | كفاءة عالية, دقة | التكلفة الأولية العالية |

| صب النفخ | مثالية للأشكال المجوفة, منخفضة التكلفة | تقتصر على الجدران الرقيقة |

| صب التناوب | حتى سمك الجدار, قوالب فعالة من حيث التكلفة | أبطأ معدل الإنتاج |

| البثق | الإنتاج المستمر, نفايات منخفضة | يقتصر على الأشكال البسيطة |

| التشكيل الحراري | تكلفة منخفضة, مناسبة للأجزاء الكبيرة | دقة أقل من الطرق الأخرى |

| صب الضغط | نفايات منخفضة, قوة عالية | يقتصر على تصاميم أبسط |

| تشكيل الفراغ | فعالة من حيث التكلفة للإنتاج منخفض الحجم | تعقيد التصميم المحدود |

العملية الكاملة لتشكيل وتصنيع البلاستيك

فيما يلي جميع خطوات العمليات المتعلقة بتشكيل البلاستيك وتصنيعه:

1. اختيار المواد

تتضمن الخطوة الأولى اختيار نوع البلاستيك المناسب, فيما يتعلق بالمرونة, قوة, درجة حرارة, والمتانة. يؤدي اختيار المادة المناسبة أيضًا إلى إجراء فحص نهائي على المنتج النهائي للتأكد من أنه يلبي خصائص الأداء المطلوبة في خط استخدامه.

2. المعالجة المسبقة

قد تتم معالجة الكوهون مسبقًا اعتمادًا على المادة من خلال عمليات معينة مثل التجفيف, والتدفئة من بين أمور أخرى لتعزيز استخدام الخطوة التالية. كما أن طلاء الطبقة الخارجية يجعل من السهل تجنب العيوب ويتيح تشكيل المادة البلاستيكية.

3. تشكيل / تشكيل

هنا, عادة عن طريق صب الحقن, قذف, أو النفخ الشائع في المرحلة الأساسية, فيأخذ البلاستيك شكله النهائي أو المطلوب. تحدد هذه الخطوة جميع جوانب هيكل المنتج المختار وأدائه.

4. التبريد والتصلب

بعد ذلك, يُسمح للبلاستيك المُشكل بالتبريد وبالتالي يصبح صلبًا كالصخر في الشكل الذي يشغله. هناك حاجة للسماح بالتحكم في تبريد الجسم المنتج لضمان القوة والشكل المناسبين للمنتج.

5. التشطيب

وقد يخضع بعد ذلك لعملية التقشير, قطع أو الصنفرة, أو غيرها من العمليات التي من شأنها أن تعطيه اللمسة النهائية الحريرية المطلوبة. يمنح التلميع المنتج مظهرًا احترافيًا وأنيقًا, فائدة أخرى هي أنه آمن للاستخدام.

6. رقابة جودة

أخيراً وليس آخراً, ويمر المنتج أيضًا بفحص واختبار بسيط للتأكد من استيفائه للجودة والأداء القياسي المطلوبين. تساعد مراقبة الجودة في تحديد أي خلل في المنتج قبل طرحه في السوق, وبالتالي جعلها موثوقة.

ما هي العوامل التي يجب مراعاتها عند اختيار عملية تشكيل البلاستيك؟?

فيما يلي بعض العوامل الأساسية التي يجب أن نأخذها في الاعتبار عند اختيار العملية المناسبة لتشكيل البلاستيك وتصنيعه:

- توافق المواد: يجب أن تكون المواد متوافقة مع التقنيات (على سبيل المثال, البلاستيك الحراري لقولبة الحقن).

- تعقيد المنتج: عندما يتعلق الأمر بمضاعفات التصميم, ينبغي أن يتم اختيار الأساليب.

- حجم الإنتاج: يمكن تصنيفها على أساس أحجام الإنتاج المختلفة مثل الحجم الكبير مثل القولبة بالحقن مقابل الأحجام المنخفضة.

- قيود الميزانية: الهدف المحدد عندما يتعلق الأمر بالتكلفة هو تحقيق النسب الصحيحة لاستثمارات التكلفة الأولى وكفاءة التصنيع.

- احتياجات الدقة: اختر التقنيات اعتمادًا على تشطيب السطح ومستويات التسامح لقطعة العمل.

مميزات تشكيل البلاستيك

فيما يلي المزايا المختلفة لتشكيل وتصنيع البلاستيك:

- التنوع في التصميم: تمكن أشكال وأحجام متعددة.

- كفاءة الإنتاج الضخم: يجب أن يتناسب مع بيئة الإنتاج الضخم لأنه يوفر معدل إنتاج مرتفع.

- فعالة من حيث التكلفة: تكون هذه العمليات عمومًا أقل في تكاليف الإنتاج نظرًا لأن المنافس الرئيسي هو تشكيل المعادن, ر

- منتجات خفيفة الوزن: تصنع منتجات طويلة الأمد وخفيفة.

- التخصيص: هذه الطريقة الخاصة مرنة جدًا لأنها قابلة للتكيف بسهولة مع تطبيقات محددة.

عيوب تشكيل البلاستيك

فيما يلي بعض القيود المفروضة على تشكيل البلاستيك:

- القيود المادية: ليست كل المواد البلاستيكية مناسبة لجميع التقنيات التي ناقشناها في هذه الورقة.

- حساسية درجة الحرارة: تتحلل بعض المواد البلاستيكية عند تعرضها لدرجات حرارة عالية.

- تأثير بيئي: لكن, إعادة تدوير البلاستيك قد لا يكون سهلاً.

- قوة محدودة: في التطبيقات المذكورة أعلاه, لقد رأينا أن القوة هي المنطقة التي لا يكون فيها البلاستيك بجودة المعدن.

- ارتفاع التكاليف الأولية: تتضمن بعض التقنيات استخدام أكوام وتجهيزات باهظة الثمن.

تطبيقات تشكيل البلاستيك

فيما يلي الاستخدامات المختلفة لتقنيات تشكيل البلاستيك:

- التعبئة والتغليف: تستخدم للحاويات, زجاجات, والصواني, إلخ.

- قطع غيار السيارات: تصنع شرطات, تقليم, والديكورات الداخلية.

- معدات طبية: لأنابيب المحاقن وحالات الجهاز.

- مواد البناء: إنتاج الأنابيب, أنابيب, والألواح.

- بضائع المستهلكين: يتم استخدامه بشكل كبير في الأجهزة المنزلية والإلكترونيات.

خاتمة

ختاماً, تعتبر عملية تشكيل وتصنيع البلاستيك فعالة من حيث التكلفة وتوفر مرونة الإنتاج للصناعات التحويلية الموجودة هناك. على الرغم من هذه, كل تقنية لها نقاط القوة والضعف, واختيار المنتج المناسب سيعطي المنتج الجودة والأداء الذي يستحقه. يقدم هذا الدليل نهجًا عامًا لمعرفة التقنيات التي يجب تطبيقها على متطلبات مشروع معينة.

الأسئلة الشائعة

ما هي الطريقة المفضلة لتشكيل البلاستيك?

ال صب الحقن تعد هذه العملية هي الأكثر شيوعًا نظرًا لفعاليتها وإمكانية تطبيقها على مجموعة كبيرة من الصناعات.

صب الحقن مقابل صب النفخ?

يشكل قولبة الحقن عنصرًا صلبًا عن طريق حقن البوليمر المصهور في القالب بينما يشكل القولبة بالنفخ عنصرًا مجوفًا عن طريق نفخ البوليمر في الشكل.

هل يمكن إعادة تدوير جميع المواد البلاستيكية؟?

لا يمكن إعادة تدوير جميع المواد البلاستيكية; من بين الفئتين الرئيسيتين من البلاستيك - اللدائن الحرارية واللدائن المتصلدة بالحرارة - فالأولى أكثر قابلية لإعادة التدوير من الثانية.

ما هي التقنية الأفضل للأشكال المعقدة؟?

يناسب قالب الحقن بشكل أفضل مهمة إنشاء أشكال معقدة وذات أشكال محددة بإحكام.

يتم تشكيل البلاستيك مما يجعل منتج صديق للبيئة?

على الرغم من أن تشكيل البلاستيك قد يسبب إزعاجًا, فرص إعادة التدوير, وساعدت المواد القابلة للتحلل الحيوي في تخفيف التأثيرات على البيئة.

ما هي مجالات الطلب الأكثر ارتباطًا باستخدام تشكيل البلاستيك؟?

تستخدم العديد من الصناعات تشكيل البلاستيك, وهي التعبئة والتغليف, السيارات, طبي, بناء, وصناعات السلع الاستهلاكية.

ما هي المقارنة مع طرق التشكيل الأخرى: اقتصاديا?

بالمقارنة مع المعادن, يمكن أن يكون تشكيل البلاستيك أرخص لعمليات الإنتاج الكبيرة, ويفضل للمواد التي لا تحتاج إلى أن تكون ثقيلة جدًا.