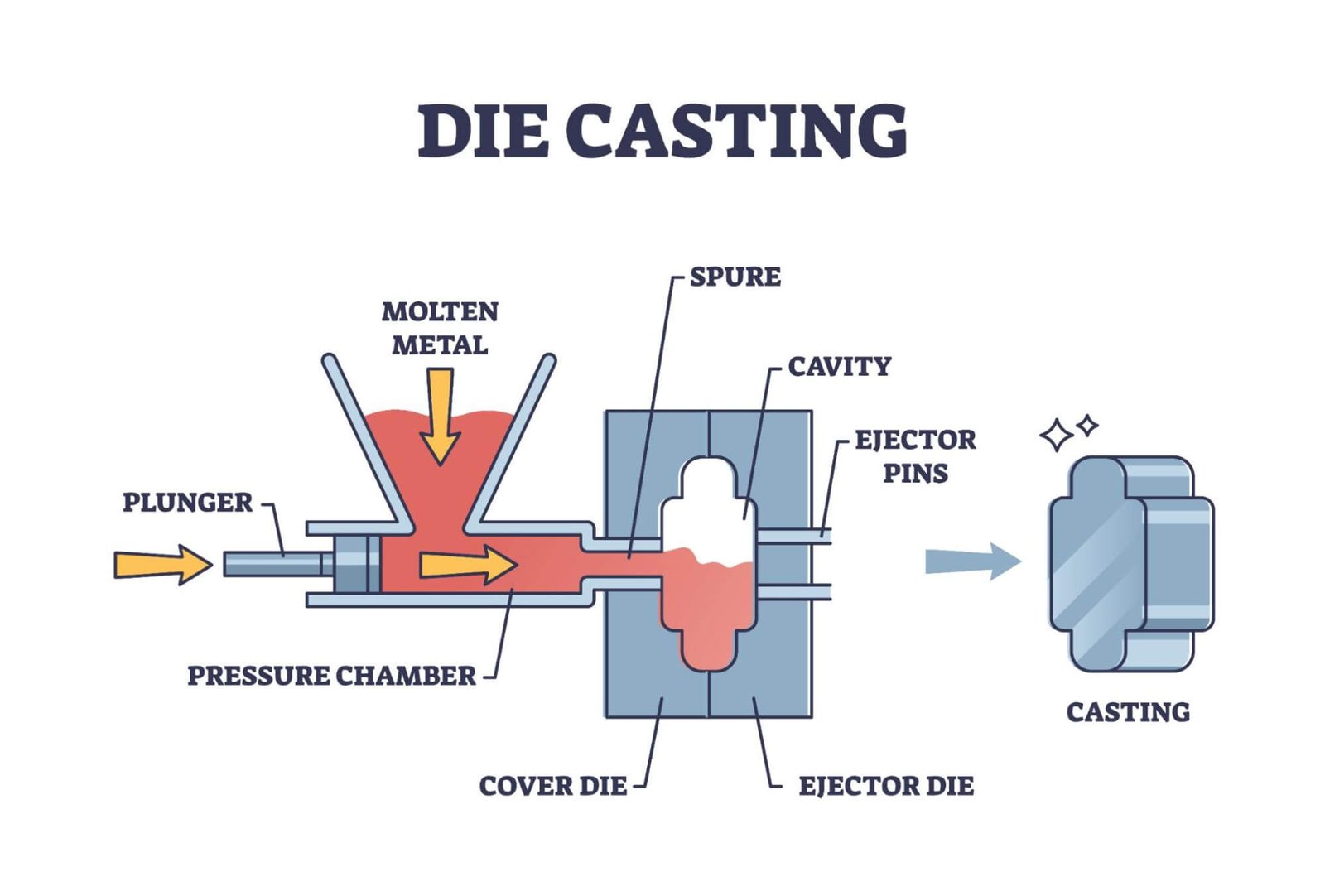

Nel casting dado, Lo stampo non è solo un altro strumento: è il nucleo dell'intero processo di produzione. Lo stampo determina la forma della parte, forza, precisione dimensionale, rendendolo uno degli aspetti più critici del design della stampo di ficcanaso.

Quando metallo fuso—alluminio, zinco, O magnesio—Inged in uno stampo ad alta pressione, La forma e le caratteristiche della cavità definiscono ogni dettaglio del componente finale. Ecco perché il design dello stampo svolge un ruolo così importante in Qualità del prodotto, uniformità, e affidabilità.

Uno stampo mal progettato spesso porta a difetti come:

Porosità (aria intrappolata nel casting).

Flash (Materiale in eccesso alle linee di separazione).

Il freddo si chiude (riempimento incompleto di cavità).

Deformare o cracking A causa del raffreddamento irregolare.

D'altra parte, Uno stampo adeguatamente ingegnerizzato garantisce Flusso di metallo liscio, spessore della parete costante, raffreddamento efficiente, e una durata degli strumenti più lunga. Questo non solo garantisce prodotti migliori, ma migliora anche Efficienza dei costi riducendo lo scarto, rielaborazione, e tempi di inattività.

In definitiva, Die Casting Tooling non si tratta solo di modellare il metallo, ma si tratta di controllare ogni fase del processo per raggiungere più forte, più leggero, e componenti più precisi.

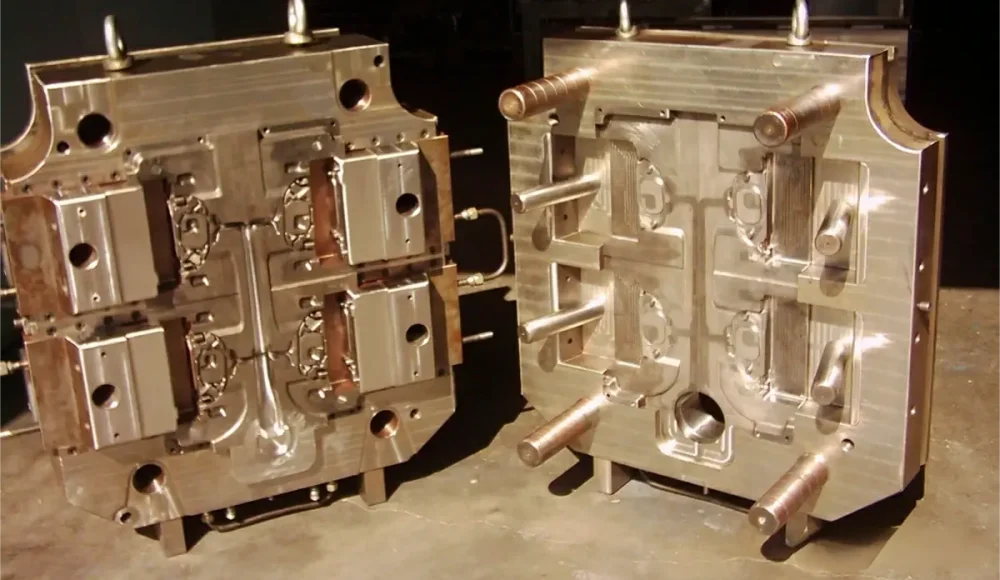

Componenti di uno stampo di fusione

Uno stampo di fusione è un complesso assemblaggio di parti che lavorano insieme perfettamente. Ogni componente svolge un ruolo fondamentale nel guidare il metallo fuso, modellare il prodotto, e garantire un'espulsione regolare. Rompili:

1. Sistema di stampaggio

Questo sistema definisce la geometria di fusione effettiva. Include:

Cavità: Modella la superficie esterna.

Nucleo: Crea cavità interne o recessi.

Inserti & Cursori: Consenti geometrie e sottosquadri complessi.

Inserire i pin: Supportare le piccole caratteristiche e tenere in atto inserti.

Senza un sistema di stampaggio preciso, È impossibile ottenere i progetti complessi e leggeri spesso richiesti nei settori moderni.

2. Sistema di base di muffe

La spina dorsale dello stampo, di solito fatto da piastre e cornici in acciaio indurito, garantisce forza e stabilità. Contiene tutte le sezioni dello stampo in allineamento e si adatta saldamente alla fusione.

3. Sistema di eiezione

Sistema di eiezione

Una volta che il casting si solidifica, deve essere rimosso senza danni. Pin di espulsione, Pin di ritorno, e le piastre di guida spingono la parte attentamente. Un sistema di eiezione scadente può causare segni di superficie, attaccare, o addirittura cracking.

4. Sistema di corridore

Questo è il Pathway per metallo fuso. Collega la camera di pressione alla cavità attraverso componenti come cannoni, corridori, e cancelli. Un buon sistema di corridori garantisce:

Riempimento uniforme.

Turbolenza ridotta.

Meno intrappolamenti d'aria.

5. Sistema di overflow

Gas intrappolato e in eccesso in metallo attraverso Slot di overflow, slot di sfiato, e prese di sfiato. Ciò impedisce la porosità e migliora l'integrità della fusione.

6. Componenti di supporto

Parti di posizionamento, perni, E i bullti tengono tutto saldamente in atto, Garantire la ripetibilità e la lunga durata della muffa.

Insieme, Questi elementi rendono più di stampi di ficamento Strumenti ingegnerizzati con precisione Nella produzione moderna.

Tipi di stampi da ghisa

Il processo di fusione del dado utilizza diversi tipi di stampo a seconda delle esigenze di produzione. Scegliere lo stampo giusto garantisce efficienza, durabilità, ed efficacia in termini di costi.

Muore di prototipazione

Le stampi di prototipazione consentono ai produttori di Test Parte Geometria, Comportamento in lega, e flusso di muffe Prima di investire in costose muore di produzione. Mentre non durano a lungo, sono cruciali per:

Convalida del design precoce.

Rilevare difetti.

Test a breve termine.

Per pressofusione ad alta pressione, Le stampi di prototipo possono essere costruiti utilizzando acciai preduttuti e sistemi di raffreddamento/espulsione più semplici, rendendoli più veloci ed economici.

Muore di utensili rapidi

Rapid Tooling utilizza metodi avanzati come Sintering laser selettivo (SLS), Deposizione di metallo diretto (Dmd), o modellatura della rete ingegnerizzata laser (Lente) Per creare rapidamente stampi. Queste stampi sono utili per progetti urgenti o piccole corse di produzione, Bilanciamento della velocità e funzionalità.

La produzione muore

La spina dorsale di casting da dado in alluminio su larga scala. Le stampi di produzione sono realizzate in acciaio per utensili induriti e possono resistere a centinaia di migliaia di cicli. Le opzioni includono:

Muore singola-cavità: Semplice e preciso.

Muore multi-cavità: Produrre più parti per ciclo, Ideale per la produzione di massa.

Muore unità

Questi sono stampi modulari inseriti in portabicali standard. Sono economici per a basso volume, parti meno complesse. Tuttavia, Per una produzione ad alto volume con forme complesse, Sono preferite i davi personalizzati.

Trim muore

Dopo il casting, Metal in eccesso (flash, corridori, trabocca) deve essere rimosso. Trim muore automatizzare questo processo, risparmiare tempo e migliorare la coerenza in parte. Alcuni richiedono movimenti idraulici, mentre altri lavorano con semplici meccanismi aperti/chiusi.

Ogni tipo di stampo offre Vantaggi unici, E la scelta dipende dal volume di produzione, complessità, e budget.

Processo di progettazione dello stampo per la fusione

Progettare uno stampo è un Processo ad alta intensità di ingegneria che combina la geometria, fisica, e simulazione. Ecco come si svolge in genere:

1. Fase preliminare

Il primo passo è controllare il producibilità della parte:

Vista dimensionale: Determina la dimensione, Numero di cavità, e la forza di serraggio richiesta.

Vista geometrica: Definisce le linee di separazione e le direzioni di apertura della muffa.

Scarsa pianificazione qui spesso si traduce in stampi difettosi e costi più elevati.

2. Determinare il numero di cavità

Stampi a singola cavità: Più semplice, più accurato, ma più lento.

Stampi multi-cavità: Produzione più veloce ma più complessa in termini di riempimento ed espulsione.

Questa decisione dipende da Volume di produzione e target del tempo di ciclo.

3. Area di proiezione

Questa è l'area esposta alla direzione dell'apertura della muffa. Le aree di proiezione più grandi aumentano la forza del metallo fuso contro le pareti dello stampo, che può causare danni da flash o strumento se non gestito correttamente.

4. Volume e forma del dado

Grandi parti si restringono di più a causa dei tempi di raffreddamento più lunghi. I progettisti devono tenere conto:

Posizionamento del canale di iniezione Per ottimizzare il flusso di metallo.

Muori di tipo chiusante (semplici meccanismi aperti/vicini o complessi).

Trabocca catturare colpi più freddi e prevenire difetti.

5. Simulazione attraverso modalità semi-empiriche

Il software di simulazione prevede Flusso di metallo, velocità di riempimento, Gradienti di temperatura, e tempi di raffreddamento. Ciò impedisce i difetti prima della produzione e aiuta gli ingegneri a regolare i progetti per resistenza o finitura superficiale.

Seguendo questo processo, I produttori creano stampi che sono efficiente, durevole, e privo di difetti.

Fattori chiave per utensili per la fusione perfetta

Anche i migliori design possono fallire senza attenzione ai dettagli chiave. I seguenti fattori fanno o rompono uno stampo di fusione:

Morire: Fornisce spazio per un'espulsione sicura. Le pareti interne hanno spesso bisogno di più tiraggio delle pareti esterne a causa del restringimento.

Filetti: I bordi arrotondati impediscono concentrazioni di stress, migliorare la forza, ed estendere la durata degli strumenti.

Linee di separazione: Lo scarso posizionamento porta a un flash e difetti eccessivi.

Boss: Utilizzato come tiro in piedi o punti di montaggio. Richiedere le costole per lo spessore uniforme.

Costolette: Rafforzare le sezioni sottili, ridurre il peso, e migliorare il flusso.

Fori & Finestre: Aiutare nella riduzione del peso ma richiedono un'attenta sfiato e un design di overflow.

Simboli & Loghi: Aggiungi il marchio ma influisce sui costi di produzione a seconda dei progetti raccolti o incassati.

Spessore della parete: Pareti uniformi assicurano un ripieno lisci e riducono la distorsione di raffreddamento.

Padroneggiando questi fattori, I produttori raggiungono Performance di utensili di qualità costante e di lunga durata.

Best practice del settore e soluzioni moderne

L'industria del casting continua a evolversi con nuove tecnologie e metodi. Ecco alcune migliori pratiche:

Software di simulazione: Riduce la prova e l'errore prevedendo difetti.

Selezione dei materiali: Acciai per utensili induriti come H13, con rivestimenti, fornire una durata superiore.

Ottimizzazione dei costi: Disegni modulari e unità muore i costi di risparmio per le corse più piccole.

Partnership professionali: L'outsourcing agli esperti garantisce un design preciso dello stampo e una svolta rapida.

Queste pratiche assicurano che i produttori rimangano competitivi durante la consegna Parti fusi in alluminio ad alte prestazioni.

Conclusione

Il design della stampo di Die Casting non si tratta solo di fare uno strumento, ma si tratta di Efficienza ingegneristica, durabilità, e precisione in ogni parte prodotta. Dalla prototipazione alla produzione su larga scala, Gli stampi definiscono se un progetto ha successo o fallisce.

Comprendendo i componenti della muffa, tipi, processi di progettazione, e fattori chiave, I produttori possono creare strumenti che minimizzino i difetti, tagliare i costi, e massimizza la qualità. Con moderni strumenti di simulazione e partnership di esperti, Il futuro del design di stampo di Die Casting è più promettente che mai.

Se stai pianificando il tuo prossimo progetto di casting, Ricordare: Lo stampo è il fondamento del successo.

Domande frequenti

- È la fusione di stampo permanente a fusione?

NO. La fusione di stampo permanente utilizza metallo fuso alimentato a gravità, Mentre muore il casting usa l'alta pressione per forzare il metallo negli stampi. - Quali materiali vengono utilizzati per stampi per ficcare?

La maggior parte degli stampi usa acciai per utensili induriti Come H13, Spesso con rivestimenti superficiali per una maggiore resistenza all'usura. - Quanto dura una muffa per fichi?

Con materiali e manutenzione adeguati, Gli stampi possono durare Centinaia di migliaia a milioni di cicli. - Qual è la differenza tra prototipo e produzione?

Le stampi prototipo sono per brevi corse e test, mentre le stampi di produzione sono costruite per a lungo termine, produzione ad alto volume. - Possono essere riutilizzati stampi da fusione?

SÌ. Con manutenzione regolare, I stampi da morire possono essere Riutilizzato per molti cicli di produzione, rendendoli convenienti nel tempo.