Nel mondo della produzione, precisione, e l’efficienza sono fattori essenziali nella produzione di componenti metallici di alta qualità. Allo stesso modo, pressofusione e microfusione: le due tecniche ampiamente utilizzate, hanno rivoluzionato il settore offrendo vantaggi distinti in termini di versatilità dei materiali, competenza, e meticolosità. Da un lato, la pressofusione eccelle nella produzione in grandi volumi con una precisione dimensionale impeccabile, mentre d'altra parte la fusione a cera persa tende a distinguersi per la sua capacità di generare progetti complessi con un'ampia gamma di metalli. Complessivamente, comprendere le differenze tra questi processi è fondamentale per i produttori che cercano di ottimizzare le proprie strategie di produzione, tale da poter ottenere risultati eccezionali.

Cos'è la pressofusione?

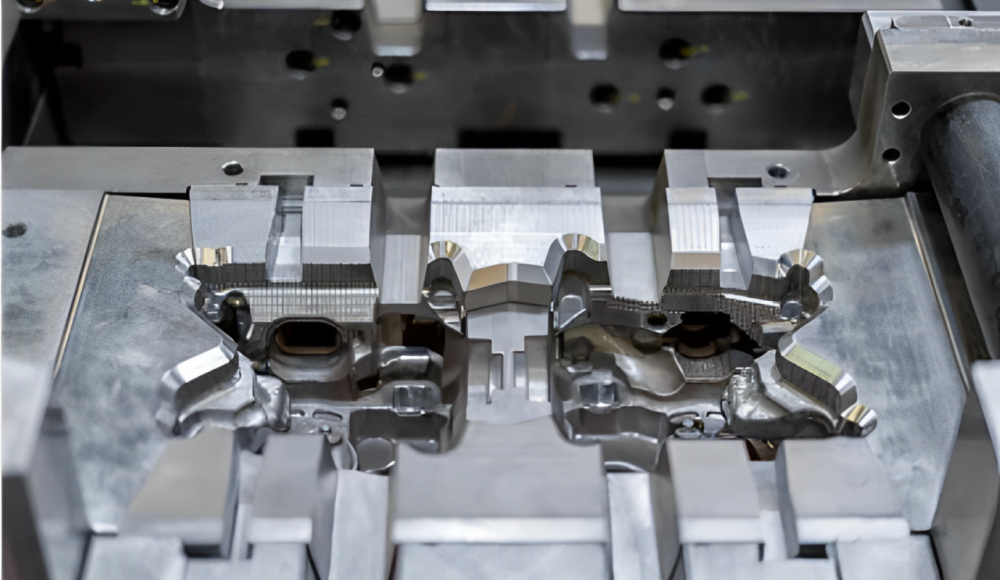

Pressofusione – processo di produzione durante il quale il metallo fuso viene infuso in uno stampo di acciaio ad alta pressione. Questa procedura consente la produzione rapida di parti metalliche complesse ed esplicite con elevata precisione dimensionale e finiture superficiali senza giunture. Questo metodo è comunemente usato con metalli non ferrosi come zinco e alluminio. Così, nel complesso la pressofusione è ideale per ottenere una produzione in grandi volumi, rendendolo particolarmente popolare nelle industrie, i.e. elettronica e automobilistica. La pressofusione è ideale grazie ai requisiti minimi di lavorazione e ai risultati precisi.

Cos'è l'investimento Casting?

La fusione a cera persa o “fusione a cera persa” consiste nella produzione del modello in cera per la parte. Di solito è rivestito con un materiale ceramico per formare uno stampo. Quindi la cera viene lasciata sciogliere. Una volta fatto questo, il metallo fuso viene colato nello stampo. Qui assume le caratteristiche e le forme dello stampo. Inoltre, il metodo di fusione a cera persa è abbastanza semplice poiché possono essere utilizzati molti metalli. oltre a questo, conferisce un elevato grado di precisione e finitura superficiale delle parti. La microfusione è ampiamente applicata a parti di valore di produzione da basso a moderato di diversi settori, i.e. medico, aerospaziale, e industrie artistiche.

Completa Muori CProcesso di asta

Qui il metallo fuso viene iniettato in uno stampo d'acciaio sotto intensa pressione. Dopo, il metallo tende a riempire velocemente la cavità dello stampo, prendendo la forma del segmento preferito. Quando il metallo si raffredda e si solidifica nello stampo, lo stampo viene smontato con cura per rilasciare il componente finito. Una volta espulso, la parte viene ispezionata per individuare eventuali difetti e, se necessario, viene sottoposta anche a processi aggiuntivi, come la rifilatura per eliminare eventuali quantità eccessive di materiale o bave.

Il flash è il sottile strato di metallo che a volte si forma attorno ai bordi. Inoltre, Vengono inoltre eseguiti controlli di qualità per garantire che la parte soddisfi rispettivamente le tolleranze e gli standard stabiliti. Infine, il componente è disponibile per l'assemblaggio o qualsiasi ulteriore integrazione nei prodotti, se necessario.

Investimento completo CProcesso di asta

Il processo di microfusione procede con la formazione di un modello in cera o resina del pezzo, spesso utilizzando lo stampaggio a iniezione. Questo modello tende a imitare i dettagli e la forma dei componenti finali. Questo modello in cera viene quindi rivestito con una serie di strati di ceramica per creare un telaio dello stampo resiliente. È garantito che ogni strato sia indurito prima di applicare quello successivo. Il modello rivestito viene quindi riscaldato in un'autoclave o in un forno per sciogliersi e quindi drenare, lasciando dietro di sé solo un guscio ceramico cavo.

A questo punto, lo stampo ceramico tende ad indurirsi. Il metallo fuso viene quindi versato in questo guscio ceramico vuoto per riempire la cavità lasciata dalla cera, prendendo così la forma del modello originale. Una volta imita la sua forma e si solidifica, il guscio ceramico è staccato, rivelando la parte in metallo fuso. Il getto viene quindi pulito per estrarre qualsiasi materiale ceramico residuo.

Qual è la differenza tra morire Casting vs. Investimento Casting?

Parliamo di alcuni aspetti per differenziare la pressofusione dalla microfusione:

1. Tipo di processo

La pressofusione è un processo che prevede l'utilizzo di uno stampo in acciaio nel quale viene forzato il metallo fuso. È noto come pressofusione ed è più appropriato per l'uso nella produzione di massa. La microfusione o fusione a cera persa si ottiene utilizzando un modello in cera rivestito in ceramica per formare uno stampo per ottenere parti complesse.

2. Compatibilità dei materiali

Qui la tecnica della pressofusione viene impiegata principalmente su materiali non ferrosi compreso l'alluminio, zinco, e magnesio. La fusione a cera persa è più versatile ed è in grado di gestire una maggiore varietà di metalli. Questi possono includere leghe ferrose e non ferrose come acciaio e titanio.

3. Volume di produzione

La pressofusione è più economica per grandi quantità, quindi la sua applicazione è adatta per qualsiasi cosa, da migliaia a milioni di parti. La microfusione è ideale per cicli di produzione medio-bassi e anche per la produzione di parti complesse o dettagliate.

4. Complessità della parte

La pressofusione è efficace nei progetti complessi, soprattutto per disegni con sezioni sottili. Tuttavia, non può produrre progetti con elevati livelli di complessità. Anche la fusione a cera persa ha funzionato bene per produrre forme e disegni complessi e intricati con pareti sottili.

5. Finitura superficiale

La pressofusione offre buone finiture superficiali e deve essere successivamente sottoposta a lucidatura. La fusione a cera persa offre anche una migliore qualità della superficie con modelli estremamente complessi provenienti direttamente dallo stampo. COSÌ, raramente richiede finiture aggiuntive.

6. Costi degli utensili

La pressofusione, tuttavia, presenta costi iniziali di attrezzaggio elevati poiché gli stampi sono realizzati in acciaio. Ci vuole meno tempo. Nel caso della fusione a cera persa, è utile per tirature brevi o progetti preliminari grazie ai minori costi di attrezzaggio.

7. Tempi di consegna

Il tempo di consegna nella pressofusione è relativamente lungo a causa del tempo necessario per realizzare lo stampo. Il suo vero e proprio processo di produzione è veloce una volta disponibile lo stampo. Tipicamente, la microfusione ha migliorato i tempi di consegna tipici a seconda del volume di produzione richiesto.

8. Applicazioni

Alcune applicazioni di pressofusione vengono utilizzate nelle parti automobilistiche, elettronica di consumo, e parti di motori che richiedono grandi volumi ed elevata resistenza. La fusione a cera persa è popolare nelle strutture aerospaziali, prodotti medici, e oggetti con piccoli disegni intricati, e funzioni più dettagliate.

La tabella seguente fornisce un riepilogo della differenza tra pressofusione e lavorazione CNC:

| Aspetto | Pressofusione | Colata di investimento |

| Tipo di processo | Iniezione di metallo ad alta pressione in stampi di acciaio. | Modello in cera, stampo in ceramica, riempito di metallo fuso. |

| Compatibilità dei materiali | Alluminio, zinco, e magnesio (metalli non ferrosi). | Ampia gamma, compreso l'acciaio, alluminio, e titanio. |

| Volume di produzione | Alto volume (migliaia a milioni). | Volume da basso a medio (piccoli lotti). |

| Complessità della parte | Forme complesse, dettagli fini limitati. | Eccellente per intricati, parti dettagliate. |

| Finitura superficiale | Bene, potrebbe aver bisogno di essere rifinita. | Finitura superiore, finitura minima richiesta. |

| Costi degli utensili | Elevato grazie agli stampi in acciaio durevoli. | Inferiore, adatto per tirature più piccole. |

| Tempi di consegna | Più tempo per la creazione dello stampo; produzione veloce dopo. | Generalmente più breve, ideale per piccoli lotti. |

| Applicazioni | Settore automobilistico, elettronica, parti del motore. | Aerospaziale, medico, gioielleria, macchinari complessi. |

Quando scegliere la pressofusione?

Ecco alcuni punti in cui è possibile scegliere la pressofusione;

- Elevato volume di produzione: La pressofusione è un'opzione abbastanza conveniente se hai bisogno di centinaia di migliaia o milioni di componenti simili. Hai solo bisogno di occuparti della produzione di stampi.

- Requisiti materiali: Solitamente si consiglia la pressofusione se il progetto riguarda metalli non ferrosi, come l'alluminio, zinco, o magnesio.

- Durata e resistenza: Porta alla formazione di parti robuste di diverse industrie. Possono essere utilizzati nell'industria automobilistica, elettronica, o altri macchinari.

- Considerazione sui costi: Vale la pena saperlo, sebbene all'inizio gli utensili siano costosi, il suo costo per pezzo è relativamente basso con grandi cicli di produzione.

Quando scegliere il casting di investimento?

Di seguito sono riportati alcuni punti in cui è possibile optare per il processo di fusione di investimento.

- Disegni complessi: Sebbene il modello master in cera sia complesso e costoso. oltre a questo, la fusione a cera persa offre risultati migliori laddove la parte presenta caratteristiche eccellenti, pareti sottili, e dettagli intricati.

- Versatilità dei materiali: Dove il tuo progetto richiede un materiale particolare, soprattutto se si tratta di leghe ad alte prestazioni o metalli ferrosi. COSÌ, qui è vantaggioso optare per la fusione a cera persa.

- Volume di produzione da basso a medio: La fusione di investimento è economica per piccole quantità o durante la generazione di prototipi. oltre a questo, è più vicino all'esigenza di modificare frequentemente i progetti.

- Finitura superficiale superiore: Un altro vantaggio della fusione a cera persa è che la produzione viene eseguita in questa fusione a cera persa. COSÌ, consentirà alla superficie di essere esente da rugosità, e spesso il lavoro finale richiederà solo una lucidatura marginale.

Conclusione

Insomma, la scelta tra pressofusione e microfusione dipende da diversi fattori, i.e. requisito di produzione, tipo e specifiche del materiale, la complessità della parte, costi e fattori aggiuntivi. Sulla base delle esigenze del progetto contro tutti questi elementi, potete prendere una decisione che garantisca sia la qualità che la produttività della vostra produzione.

Contattaci per maggiori informazioni.

Domande frequenti

Q1. Quali sono le differenze nei costi degli utensili tra i due processi?

- Pressofusione: Aumento dei costi degli utensili dovuto all'utilizzo di materiale in acciaio durevole nella produzione degli stampi.

- Colata di investimento: Può permettersi modelli in cera e gusci in ceramica più economici essendo in grado di ridurre i costi degli utensili.

Q2. E quale processo è migliore per le parti complesse?

- Pressofusione: Gestisce bene le forme complesse ma non è altrettanto bravo con i dettagli.

- Colata di investimento: Perfetto per opere d'arte e disegni dettagliati, in particolare quelli che richiedono lavori complessi.

1 pensato a “Pressofusione o fusione a cera persa”