Morire casting rimane una delle tecniche di formazione dei metalli più efficienti e ampiamente utilizzate nella produzione moderna. Noto per la produzione di alto volume, complesso, e dimensionalmente parti metalliche accurate, Il casting da morire è essenziale nelle industrie che vanno dall'automotive all'elettronica. Tuttavia, Il processo di fusione del dado non è unica per tutti. Due metodi primari—Camera calda E Casting da morire a camera fredda—Io utilizzato a seconda del tipo di lega e dei requisiti di produzione. Questo articolo offre un'esplorazione approfondita di entrambi i metodi, i loro processi, vantaggi, limitazioni, e criteri di selezione per aiutare i produttori a scegliere l'approccio più appropriato per le loro esigenze specifiche.

Perché confrontare il casting da morire di camera calda e fredda?

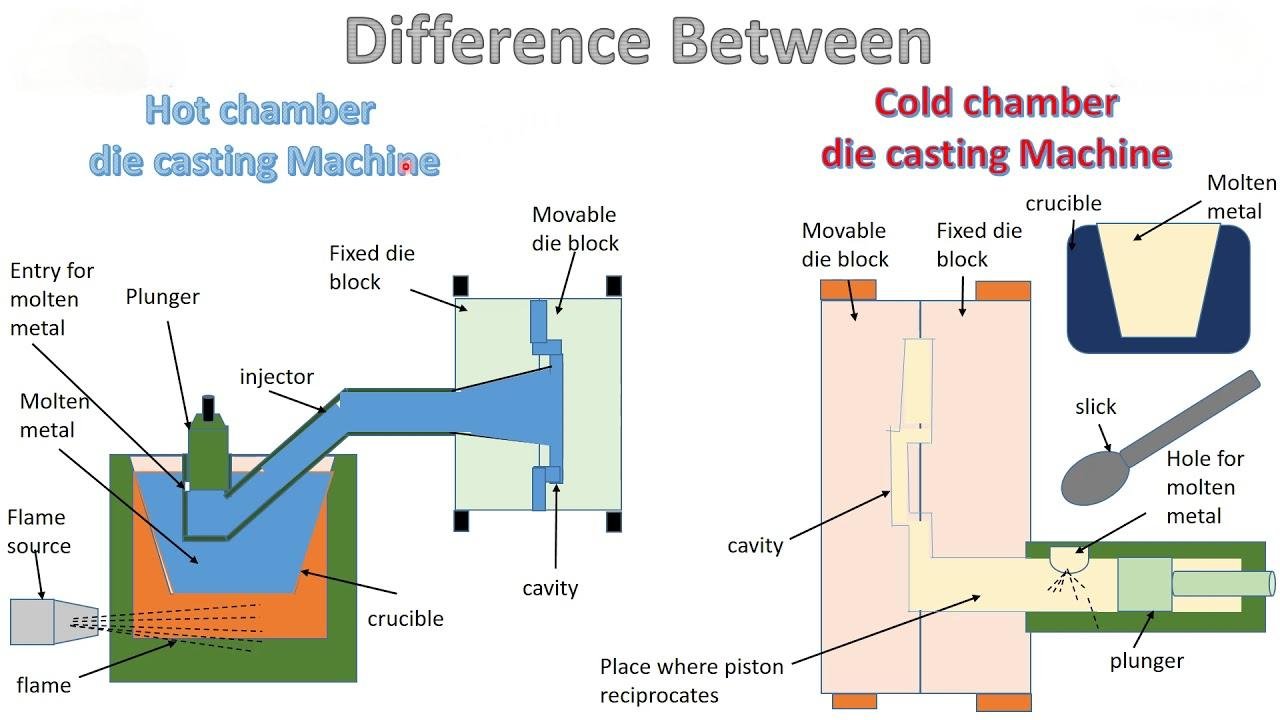

La fusione del morire implica la costruzione del metallo fuso in una cavità dello stampo ad alta pressione, permettendolo di raffreddare e consolidare in una parte finale. Nonostante condivida questo principio di base, La fusione della camera calda e fredda differisce significativamente nella configurazione, compatibilità materiale, velocità di iniezione, e applicazione.

Comprendere queste differenze è cruciale per l'ottimizzazione:

Prestazioni materiali (per esempio., forza, resistenza alla corrosione),

Efficienza della produzione (tempi di ciclo, automazione),

Longevità degli utensili, E

Efficacia complessiva.

Confrontando questi due metodi, I produttori possono evitare la scarsa compatibilità dei materiali, Eccessiva usura sulle macchine, o produzione inefficiente.

Caratteristiche del casting da stampo calda e fredda

La scelta tra il fusione della camera calda e fredda influisce direttamente sulla velocità operativa, geometria in parte, Investimento per utensili, e esigenze di manutenzione. Queste caratteristiche sono principalmente guidate da come viene gestito il metallo fuso e dai tipi di leghe utilizzate.

Fattori di decisione chiave:

Punto di fusione della lega

Tasso di produzione desiderato

Dimensione e complessità delle parti

Finitura superficiale e tolleranze

Ciclo di costo e manutenzione dell'attrezzatura

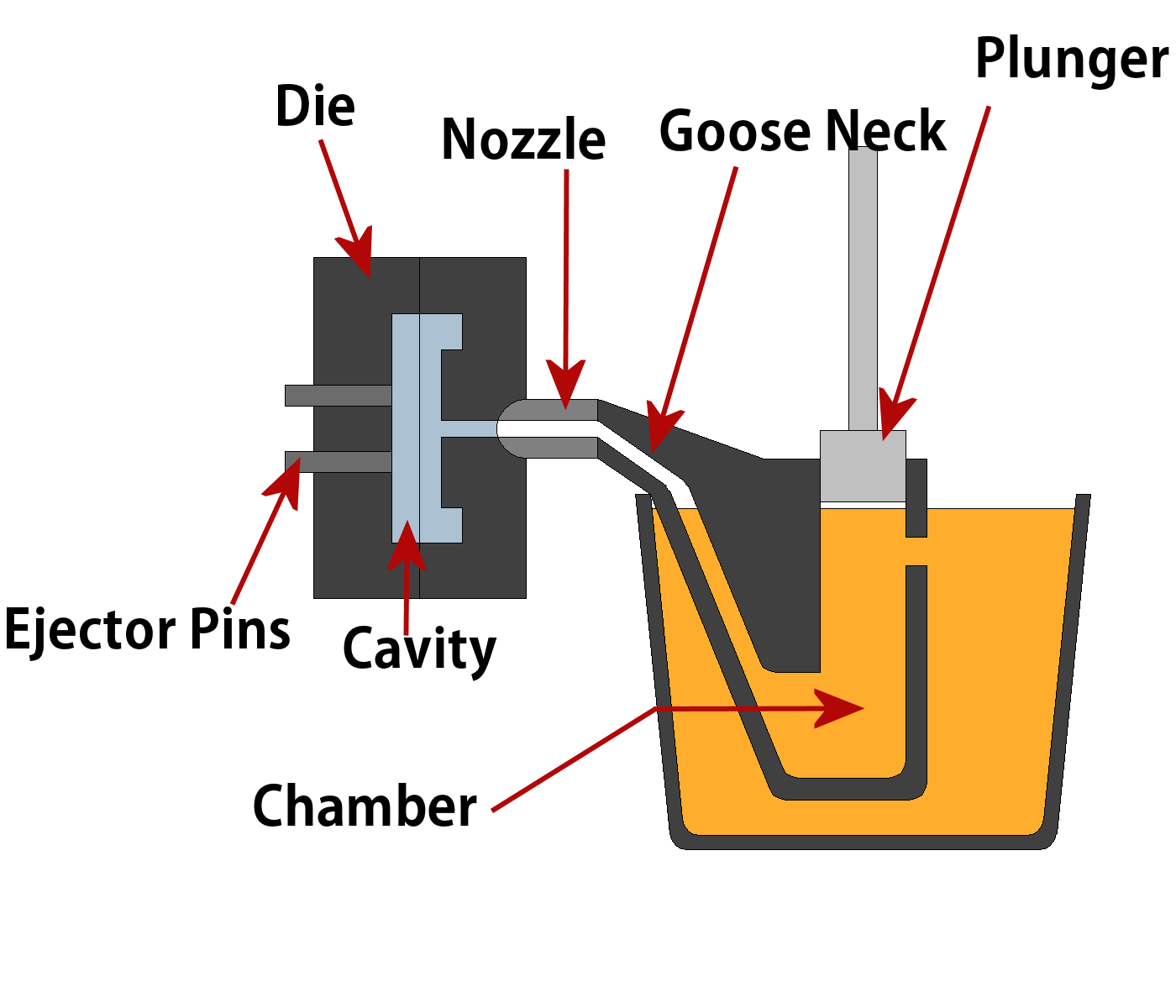

Processo di fusione della camera calda

Descrizione del processo:

In Hot Chamber Die Casting, Il meccanismo di iniezione viene immerso direttamente in un forno contenente la lega fusa. Il sistema a collo di coccole disegna il metallo liquido e lo inietta nella cavità dello stampo sotto pressione. La vicinanza del sistema di iniezione alla sorgente metallica riduce drasticamente il tempo di ciclo.

Materiali comuni:

Leghe a base di zinco e zinco

Magnesio

Piombo e stagno (con alcune limitazioni ambientali)

Questi metalli hanno punti di fusione bassi (sotto 450 ° C.), Il che li rende ideali per i sistemi da camera calda.

Vantaggi:

Tempi di ciclo veloci: Fornione integrato e sistema di iniezione consentono una produzione di tiro a shot rapida, spesso a partire da 30-60 secondi per ciclo.

Efficienza energetica: Punti di fusione inferiori riducono i requisiti di energia di riscaldamento.

Finitura superficiale liscia: Adatto per parti che richiedono un fascino cosmetico.

Minore intensità del lavoro: Automazione e richiede meno passaggi manuali.

Svantaggi:

Selezione in lega limitata: Leghe ad alto punto di fusione come alluminio o ottone si eroderebbero o danneggerebbero i componenti sommersi.

Usura e corrosione: L'esposizione costante del sistema di iniezione al metallo fuso può degradare i componenti nel tempo.

Inferiore integrità strutturale: Le parti risultanti hanno spesso una resistenza alla trazione e resistenza alla temperatura più bassa rispetto alle parti del fusione della camera fredda.

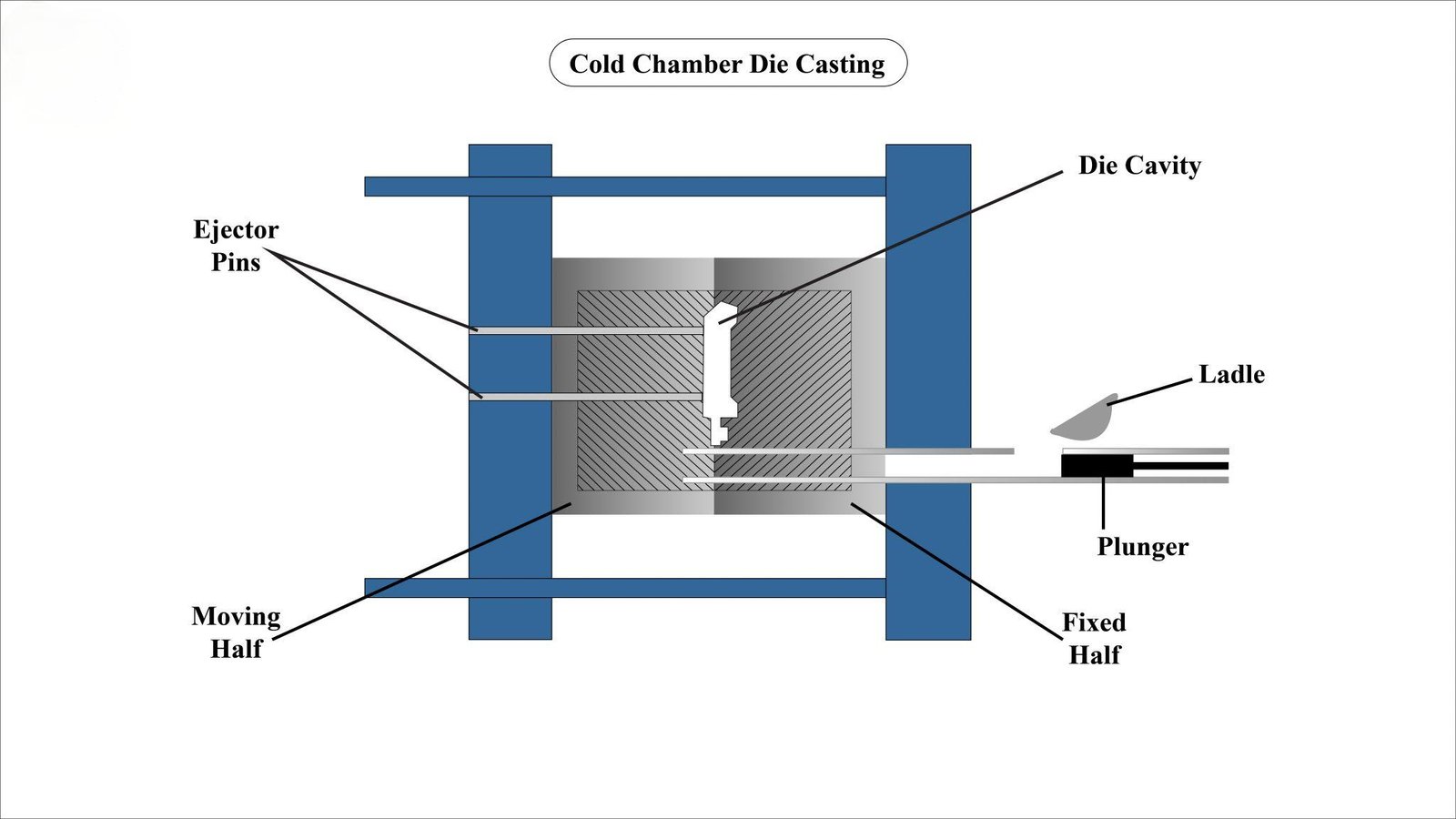

Processo di fusione della camera fredda

Descrizione del processo:

In sistemi da camera fredda, Il metallo fuso è mexato da un forno separato nella manica del tiro della macchina. Il pistone di iniezione spinge quindi il metallo fuso nello stampo. Questo metodo isola i componenti di iniezione dalla lega fusa, consentendo la gestione di materiali ad alta temperatura.

Materiali comuni:

Leghe di alluminio e alluminio

Ottone

Leghe di rame e rame

Leghe di magnesio con punti di fusione più alti

Questi materiali in genere si sciolgono a temperature superiori a 600 ° C.

Vantaggi:

Supporta leghe ad alto punto di fusione: Consente il casting di più forte, Metalli più durevoli.

Adatto per grandi parti: Meglio adatto per parti come blocchi motori, alloggiamenti, e componenti di trasmissione.

Vita degli strumenti estesa: La ridotta esposizione al metallo fuso aumenta la durata dei sistemi di iniezione.

Applicazioni versatili: Comune nelle industrie che richiedono parti metalliche ad alte prestazioni, come aerospaziale e automobilistico.

Svantaggi:

Tempi di ciclo più lenti: Lading manuale o robotico e tempi di solidificazione più lunghi rallentano il processo.

Maggiore complessità e costo: Richiede un controllo della temperatura più avanzato, Pulizia della manica a tiro, e gestione della lega.

Maggiore rischio di porosità: I passaggi rapidi di raffreddamento e movimentazione possono intrappolare aria o gas, portando a vuoti interni se non controllati correttamente.

Differenze chiave tra il casting da morire di camera calda e fredda

| Aspetto | Pressofusione a camera calda | Pressofusione a camera fredda |

| Meccanismo di processo | Melting Pot integrato; Sistema di iniezione sommerso | Melting Pot separato; Il meccanismo di iniezione rimane asciutto |

| Materiali utilizzati | Leghe a punti di fusione bassa (zinco, magnesio, Guida) | Leghe ad alto punto di fusione (alluminio, rame, ottone) |

| Tempo del ciclo | Corto (30–60 secondi) | Più lungo (fino a diversi minuti) |

| Manutenzione dell'attrezzatura | Più alto a causa della costante esposizione al metallo fuso | Inferiore a causa del sistema di iniezione isolato |

| Dimensione parte | Meglio per parti di piccole e medie dimensioni | Adatto per più grande, più pesante, o parti strutturali |

| Porosità e finitura superficiale | Porosità inferiore; Finiture più fluide | Maggiore porosità; richiede ottimizzazione |

| Volume di produzione | Ideale per il volume elevato, Punte di piccole parti | Meglio per parti complesse da moderata a alta volume |

| Costo degli utensili | Costo iniziale inferiore | Costo iniziale più elevato ma durata degli utensili più lunga |

Come scegliere il processo giusto?

6.1 Requisiti materiali

Zinco o magnesio → Camera calda

Alluminio, ottone, o rame → Camera fredda

6.2 Volume di produzione e velocità

Ad alta velocità, produzione di massa → Camera calda

Volume moderato o velocità più lenta accettabile → Camera fredda

6.3 In parte complessità e dimensioni

Più piccolo, parti meno complesse → Camera calda

Più grande, intricato, o parti strutturali → Camera fredda

6.4 Vincoli di costo

Costo di configurazione inferiore, maggiore manutenzione → Camera calda

Costo di configurazione più elevato, minore manutenzione e durata degli strumenti più lunga → Camera fredda

6.5 Proprietà di qualità e meccaniche

Migliore finitura superficiale e cosmetici → Camera calda

Resistenza più elevata e tolleranze strette → Camera fredda

La selezione del processo ottimale prevede il bilanciamento di tutti questi fattori rispetto agli obiettivi del progetto specifici e alle capacità operative.

Conclusione

Sia i metodi di fusione della camera calda che fredda offrono soluzioni affidabili per la produzione di parti metalliche, ma servono bisogni distinti in base al tipo di materiale, Design in parte, e scala di produzione.

Hot Chamber Die Casting è il tuo go-to per rapido, produzione economica di piccoli componenti di zinco o magnesio.

Casting da morire a camera fredda eccelle nel produrre più forte, più grande, e parti più complesse con leghe a punta ad alto fusione come alluminio e rame.

Attenta valutazione dei requisiti dell'applicazione, come la forza, finitura superficiale, Tempo del ciclo, e budget: ti guiderà al giusto processo. Per consulenza personalizzata, JTR Machinery e simili fornitori di servizi professionali possono aiutarti a selezionare, progettazione, e ottimizzare i componenti del cast che soddisfano le prestazioni e gli obiettivi a costo.

Per saperne di più:

Panoramica dei materiali di fusione