Elettroerosione ha iniziato a guadagnare trazione commerciale a metà del XX secolo, Originariamente utilizzato per rimuovere esercitazioni rotte e rubinetti da metalli duri. Col tempo, Gli ingegneri hanno realizzato il potenziale di questo metodo di lavorazione non tradizionale e lo hanno perfezionato in due processi dominanti: Elettroerosione a tuffo E Elettroerosione a filo.

Elettroerosione a tuffo, il fratello maggiore, Usa elettrodi sagomati per "affondare" nel pezzo, formare cavità dettagliate. Nel frattempo, Wire EDM è arrivato più tardi e ha offerto qualcosa di unico: il filo di fuga poteva essere usato per tagliare spesso, Metalli difficili con precisione di punta, rendendolo ideale per profili 2D e parti intricate.

Oggi, Entrambe le tecnologie continuano a evolversi con l'automazione CNC, Integrazione CAD/CAM avanzata, e migliorati fluidi dielettrici, Garantire velocità più elevate, finiture migliori, e costi ridotti. Ogni metodo ha scolpito la propria nicchia nei settori in cui la precisione non è solo importante: è fondamentale.

Cos'è la platina EDM?

Come funziona EDM Sinker

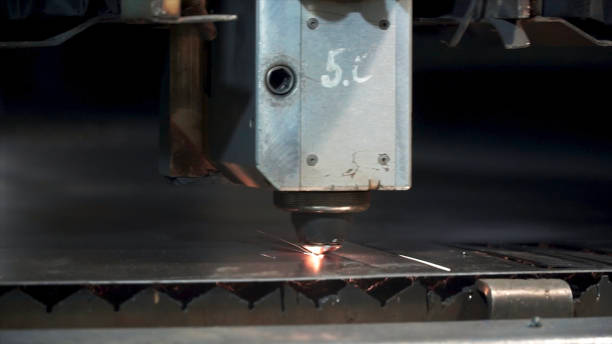

Elettroerosione a tuffo, Chiamato anche Ram EDM o EDM di tipo cavità, è un processo di lavorazione che utilizza un elettrodo pre-forma per bruciare una forma specifica in un pezzo conduttivo pezzo. Immaginare questo: Se vuoi creare una cavità di stampo a forma di marcia complessa, Fai prima fabbricato un elettrodo solido che rispecchia il contorno dell'ingranaggio. Questo elettrodo viene quindi "affondato" nel pezzo utilizzando scarichi elettrici controllati per ricreare quella forma con incredibile precisione.

Questo processo viene eseguito in un fluido dielettrico, tipicamente olio di idrocarburi, che non solo raffredda il sistema ma suscita anche le particelle erose. La configurazione coinvolge l'elettrodo (di solito realizzato in rame, grafite, o tungsteno) e il pezzo immerso in questo fluido. La macchina impulsi della macchina attraverso lo spazio di scintilla tra l'elettrodo e il pezzo, causando scarichi elettrici che si sciolgono e vaporizzano il materiale.

A differenza dei metodi di taglio tradizionali, Non c'è contatto fisico. Ciò significa meno sollecitazione meccanica da parte, Ed è particolarmente utile quando si lavora a pareti sottili, angoli interni affilati, o strutture fragili.

Sinker EDM è anche molto programmabile tramite CNC, Quindi non è solo accurato ma ripetibile, ideale per strumenti complessi come le stampi, muffe, e componenti aerospaziali.

Applicazioni comuni di platina EDM

Sinker EDM è la soluzione di riferimento quando le parti richiedono cavità di precisione e forme intricate che sono o troppo costose da produrre attraverso metodi convenzionali. La sua capacità di riprodurre caratteristiche interne acute e geometrie complesse lo rende indispensabile in diverse industrie ad alta tecnologia.

Alcune applicazioni comuni includono:

Stampi per iniezione e strumenti di fusione: Perfetto per creare cavità con geometrie interne complesse.

Produzione di dispositivi medici: Utilizzato per modellare gli impianti di titanio e altri componenti con dettagli fini.

Componenti aerospaziali: Particolarmente utile per creare lame di turbine e intricati canali di raffreddamento.

Gioielli: Modelli dettagliati di lavorazione nei metalli preziosi.

Chiavi cieche e spline interne: Compiti che la tradizionale lavorazione della lavorazione lotta da gestire.

La sua precisione e flessibilità senza pari lo rendono uno dei preferiti per a basso volume, produzione ad alta complessità in cui le tolleranze sono strette e la qualità non è negoziabile.

Vantaggi dell'EDM di platina

Sinker EDM si distingue nel mondo della produzione di precisione per diversi buoni motivi. Prima di tutto, È incredibilmente Metodo di lavorazione versatile. Se stai tagliando il titanio, carburo, o acciaio indurito, Sinker EDM gestisce il lavoro con grazia.

Ecco i vantaggi straordinari:

Nessun contatto = Nessun stress: Il processo senza contatto non significa alcuna sollecitazione meccanica o distorsione da parte, che è fondamentale per componenti fragili o a parete sottile.

Dettaglio intricato: In grado di creare cavità complesse, Sezioni trasversali, e costole sottili che gli strumenti tradizionali non riescono a gestire.

Capacità di materiale duro: È eccellente per tagliare i materiali più duri come l'acciaio per utensili, Inconel, e carburo di tungsteno.

Ripetibilità e precisione: Eccellente per strumenti ad alta precisione che richiedono tolleranze e coerenza strette.

Usura minima degli strumenti: Gli elettrodi si degradano, Ma molto più lento degli utensili da taglio utilizzati nella lavorazione convenzionale.

Questi vantaggi rendono la platina di EDM l'arma preferita nella fabbricazione di muffe, aerospaziale, dispositivi medici, e ovunque le cavità ad alta precisione sono un must.

Limitazioni dell'EDM di platina

Nonostante i suoi numerosi punti di forza, Sinker EDM non è una soluzione unica per tutti. Viene fornito con una propria serie di sfide e vincoli di cui dovresti essere consapevole prima di impegnarti nel processo.

Ecco alcune limitazioni:

Lavora solo su materiali conduttivi: Sinker EDM non può tagliare la ceramica, plastica, o compositi a meno che non siano rivestiti in metallo.

Costo e tempo elevati: Fare elettrodi personalizzati richiede tempo e denaro, rendendolo meno ideale per prototipazione rapida o corse di piccole dimensioni.

Potenza ad alta intensità: Il processo richiede un'energia elettrica sostanziale per generare l'erosione di scintilla necessaria.

Abbigliamento per utensili: Anche se è graduale, L'usura dell'elettrodo influisce sulla precisione su lunghi cicli di produzione, Soprattutto in cavità profonde.

Finitura superficiale: Sebbene decente, Richiede spesso processi di finitura secondari per ottenere una levigatezza simile a uno specchio.

COSÌ, Mentre Sinker EDM è sorprendente per attività specifiche, È meglio utilizzato quando la complessità del design giustifica il tempo aggiunto e il tempo di configurazione.

Cos'è Wire EDM?

Come funziona Wire EDM

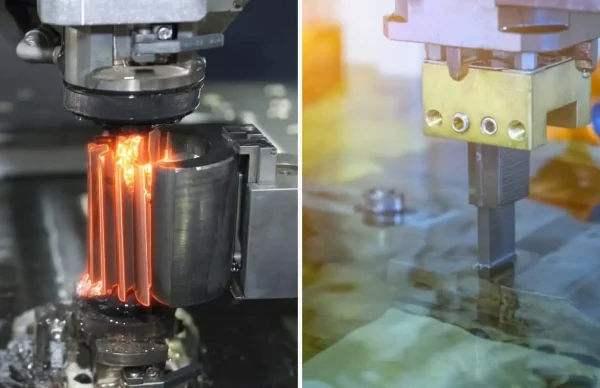

Elettroerosione a filo, Abbreviazione per lavorazione a scarica elettrica a filo, offre una visione radicalmente diversa all'erosione di scintilla. Immagina un superfine, Il filo carico elettricamente si taglia attraverso un blocco di metallo, non tagliando ma da vaporizzazione il materiale attraverso piccole scintille. Questa è la magia di Wire EDM.

Ecco come funziona: Un filo sottile (Spesso realizzato in ottone o rivestito con zinco) è infilato tra due guide. Questo filo si muove proprio lungo i percorsi CNC programmati mentre una tensione viene pulsata attraverso di esso. Come Sinker EDM, Utilizza il fluido dielettrico, tipicamente di acqua deionizzata, per raffreddare la parte e trasportare i detriti. Ma invece di immergersi nella parte come un elettrodo di platina, il filo tagli dal bordo verso l'interno, rendendolo ideale per tagli e profili attraverso.

I controlli di movimento X-Y della macchina, combinato con il movimento della testa superiore nelle direzioni U e V, consentire tagli affusolati, contorni intricati, e persino profili 3D. Quel livello di flessibilità, combinato con automazione ad alta velocità, Rende il filo EDM perfetto per la produzione di parti ultra-precise nelle industrie impegnative.

Usi tipici di Wire EDM

Wire EDM è particolarmente favorito nelle industrie dove precisione, tagli senza bourr, e minima distorsione del materiale sono essenziali. Il processo può gestire materiali estremamente duri che distruggerebbero gli strumenti di taglio tradizionali. È spesso usato per tagli dettagliati in acciaio indurito, titanio, tungsteno, e leghe conduttive: materiali notoriamente difficili da macchina.

Ecco alcune applicazioni straordinarie:

Componenti aerospaziali: Utilizzato per i dischi di turbina a macchina, ugelli, e forme interne precise.

Strumenti medici e dentali: Produce strumenti chirurgici e impianti ortopedici con elevate tolleranze.

Industrie di strumenti e dado: Perfetto per blanking pugni, matrici di estrusione, e parti dello strumento di precisione.

Settore automobilistico: Parti del sistema di alimentazione di lavorazione, Componenti di trasmissione, e blocchi del motore.

Elettronica e semiconduttori: Wire EDM è ideale per tagliare i dissipatori di calore, parti di protezione, e connettori.

Oltre a questi, È anche eccellente per Creazione prototipo dove l'accuratezza è fondamentale ma deve essere evitato lo stress da lavorazione.

Vantaggi di Wire EDM

Wire EDM ha eliminato un ruolo critico nella produzione moderna grazie ai suoi vantaggi unici. Dalla capacità di ottenere un'estrema precisione al suo non deformazione, natura senza stress, Wire EDM è un cavallo di battaglia nella fabbricazione di componenti a tolleranza a stretto contatto.

Diamo un'occhiata ai suoi maggiori punti di forza:

Precisione estrema: In grado di raggiungere tolleranze entro ± 0,0001 pollici. Perfetto per complesso, parti dettagliate.

Nessun BURRS o marchi per gli strumenti: Dal momento che non esiste un contatto meccanico, I bordi escono puliti, affilato, e senza burr.

Taglia materiali molto duri: Dal tungsteno a Inconel, Wire EDM può gestire i metalli che gli strumenti convenzionali non possono.

Distorsione minima: Il processo senza contatto significa praticamente non esformazione termica o meccanica.

Strumenti flessibili: Non c'è bisogno di stampi o stampi personalizzati. Basta programmare la parte e andare, grande per basso- alla produzione a metà volume.

È anche un altamente ripetibile E automatizzato processo, Spesso correndo incustodito, che può essere un grande risparmio di tempo per i produttori che mirano a coerenti, output scalabile.

Inconvenienti di Wire EDM

Incredibile come Wire EDM, Non è senza i suoi svantaggi. Come qualsiasi strumento specializzato, brilla nella giusta applicazione ma può non essere all'altezza degli altri. Comprendere i suoi limiti può aiutarti a evitare costose applicazioni errate.

Ecco alcuni dei compromessi:

Lavora solo con materiali conduttivi: Materiali non conduttivi come la plastica, bicchiere, o ceramica? Wire EDM non può fare a meno se non rivestito con strati conduttivi.

Costi di configurazione e manutenzione più elevati: Le macchine EDM sono complesse, che richiedono operatori specializzati, manutenzione regolare, e fili e guide costose.

Tasso di rimozione del materiale lento: Rispetto alla fresatura convenzionale o al taglio laser, Wire EDM è relativamente lento, Soprattutto per materiali più spessi.

Bordo avvio richiesto: Dal momento che non può iniziare un taglio dal centro di una parte, Richiede sempre un foro o un punto di partenza pre-perforato dal bordo.

Potrebbe essere necessario post-elaborazione: Per alcune finiture superficiali o precisione dimensionale, potrebbe essere necessaria la lavorazione o la lucidatura secondaria.

Nonostante questi limiti, suo capacità di taglio ad alta precisione renderlo indispensabile per specifico, Applicazioni di alto valore.

Differenze chiave tra la platina EDM e il filo EDM

Anche se l'EDM di platina e filo condivide lo stesso principio fondamentale - rimuovendo il materiale attraverso scarichi elettrici, sono fondamentalmente diversi nel loro design, esecuzione, e portata dell'applicazione. Pensa a loro come fratelli con le stesse radici ma personalità molto diverse.

Confronto di meccanismo di taglio

Il metodo di taglio è la distinzione più ovvia e importante. In Elettroerosione a tuffo, Un elettrodo a forma solida viene lavorata per rispecchiare la geometria desiderata finale e poi affondato nel pezzo per formare una cavità abbinata. L'elettrodo in realtà non tocca la parte: sono le scintille elettriche che erodono il materiale.

Elettroerosione a filo, d'altra parte, usa un costantemente nutrito, filo sottile come l'elettrodo da tagliare da un lato del pezzo all'altro, Proprio come una band ha visto. Questo filo crea scintille lungo il suo percorso, Affettamento attraverso il metallo con estrema precisione.

Takeaway chiave? Sinker EDM è eccellente per le cavità interne, mentre il filo EDM eccelle ai tagli del profilo e ai contorni intricati.

Livelli di precisione e tolleranza

Quando si tratta di precisione dimensionale, Entrambi i processi sono eccezionali, Ma Wire EDM generalmente offre una migliore precisione. Grazie al suo filo sottile e ai movimenti CNC finemente controllati, Può ottenere tolleranze ultra-rigorose e finiture liscia dello specchio.

EDM Sinker è ancora preciso ma in genere ha una risoluzione leggermente inferiore a causa dell'usura dell'elettrodo e delle limitazioni del gap di scintilla. È più adatto per le cavità della muffa e le complesse geometrie interne in cui le tolleranze ultra-fine non sono critiche.

COSÌ, Se la tua parte richiede Precisione sub-micron, Wire EDM è il tuo go-to.

Velocità ed efficienza

La velocità è un altro importante punto di differenza. EDM di filo è di solito più veloce Perché non richiede fabbricazione di elettrodi personalizzati. Una volta che hai programmato il design, Puoi tagliare immediatamente. Per semplici tagli del profilo o fori, Wire EDM è un gioco da ragazzi.

Al contrario, EDM Sinker richiede tempo aggiuntivo per progettare e macchina dell'elettrodo, che può estendere in modo significativo la fase di configurazione. Tuttavia, Per ripetute operazioni di produzione di stampi o s-sgabello, Quel tempo in anticipo può ripagare su più corse di produzione.

In breve: Wire EDM è più veloce per i lavori di inversione rapida, Mentre la player EDM è migliore per il dettaglio elevato, produzione ripetitiva.

Progettare flessibilità e capacità

È qui che i due processi divergono in modo significativo. Sinker EDM Can Machine Complex 3D Geometries, compresi i sottosquadri, cavità profonde, buchi ciechi, e intricate caratteristiche dello stampo. È particolarmente utile per i progetti che richiedono la rimozione del materiale in aree confinate o nascoste.

Elettroerosione a filo, Tuttavia, è generalmente limitato a profili 3D 2D o leggermente sagomato. Non può creare buchi ciechi o caratteristiche interne senza un foro di inizio. Ma brilla in compiti che richiedono kerf stretti, angoli interni affilati, e deformazione della parte minima.

In conclusione? Scegli Sinker EDM per cavità e geometrie interne, EDM di filo per forme e contorni esterni.

Punti di partenza per il taglio

Questo può sembrare minore, Ma può influenzare drasticamente la tua scelta di processo. EDM Sinker può iniziare a tagliare ovunque Sulla superficie del materiale poiché non richiede un punto di ingresso, la realizzazione ideale per le cavità chiuse.

EDM di filo deve iniziare da un bordo o da un foro pre-perforato, Poiché il filo deve passare attraverso il pezzo per iniziare a tagliare. Questo lo rende leggermente meno flessibile per determinati tagli interni o caratteristiche isolate.

Scegliere tra platina e filo EDM

Selezionare il processo EDM ideale non riguarda solo le capacità tecniche, ma si tratta di Abbinamento del metodo giusto alle tue esigenze di produzione specifiche. Sia che tu stia producendo componenti aerospaziali complessi, strumenti medici intricati, o muore di precisione, Comprendere le considerazioni pratiche di Plainker e Wire EDM farà risparmiare tempo, soldi, e risorse.

Considerazioni basate sulla geometria delle parti

Uno dei fattori più importanti nella scelta tra EDM di platina e EDM di filo è geometria in parte. Se il tuo componente richiede cavità interne, costole dettagliate, buchi ciechi, o angoli interni affilati, Sinker EDM è la tua migliore opzione. Questo metodo consente la lavorazione da qualsiasi angolo in superficie, rendendolo altamente versatile per le funzionalità 3D.

D'altra parte, Se la tua parte è caratterizzata 2D Profili, contorni esterni, o attraverso i buchi, Wire EDM eccelle. Fornisce tagli ultra-fini con larghezza del kerf minima, che è ideale per parti che richiedono intricate forme esterne, come la stampare stampare, lame chirurgiche, o parti del motore.

COSÌ, Quando si confronta la platina EDM vs Wire EDM per le esigenze di geometria:

Usa Sinker EDM per cavità profonde, basi di muffa, e dettaglio interno.

Usa EDM di filo per il taglio del contorno, parti di precisione esterna, e contorni degli strumenti.

Compatibilità dei materiali

Entrambi i metodi EDM sono limitati a Materiali elettricamente conduttivi, Ma le loro prestazioni differiscono in base alla durezza e allo spessore dei materiali.

Elettroerosione a tuffo si esibisce in modo eccellente Materiali difficili da macchina Come il titanio, tungsteno, Inconel, e acciaio indurito. Può erodere spesse, blocchi metallici densi ed è comunemente usato nella fabbricazione di dado e muffa. La sua versatilità consente anche di lavorare i metalli morbidi come rame e ottone, Soprattutto quando sono necessarie finiture fini.

Elettroerosione a filo, sebbene compatibile anche con una vasta gamma di materiali, Funziona meglio più sottile, pezzi più piatti. È perfetto per tagliare fogli o blocchi di materiali come:

Acciai per utensili induriti

Leghe di alluminio

Grafite

Carburi

Se hai a che fare con parti molto spesse, EDM Sinker è di solito la misura migliore. Se stai lavorando ad alta precisione, parti sottili, Wire EDM prende la corona.

Requisiti di finitura superficiale

Un altro punto di differenziazione è il Qualità della superficie Ogni processo consegna. EDM di filo in genere fornisce un Finitura più fluida e più fine, Soprattutto sui bordi tagliati. Poiché utilizza un filo sottile e un minimo spazio di scintilla, C'è meno rugosità e meno irregolarità della superficie. Per industrie come Aerospace, elettronica, e dispositivi medici, Dove è cruciale una finitura fine, Wire EDM è l'ideale.

Elettroerosione a tuffo, sebbene ancora capace di una buona qualità della superficie, spesso produce leggermente superfici più ruvide, Soprattutto se l'elettrodo si esaurisce durante il processo. Tuttavia, Le moderne macchine EDM per la platina con lavaggi avanzati e controlli servi possono ottenere finiture superficiali paragonabili all'EDM di filo con un adeguato controllo del processo.

CONCLUSIONE PER FINIZIONE:

Scegli Wire EDM Per bordi ultra liscio e post-elaborazione minima.

Scegli Sinker EDM Per le caratteristiche interne in cui la finitura non è critica o quando la lucidatura è possibile in seguito.

Volume di produzione e costo

Elettroerosione a filo brilla in ambienti dove veloce, accurato, e prototipazione a basso costo o produzione di piccoli batch è necessario. Dal momento che non richiede strumenti o elettrodi personalizzati, È più veloce da configurare e più conveniente per brevi corsi. È anche Altamente automatizzato, Ridurre i costi del lavoro e consentire la lavorazione incustodita.

Elettroerosione a tuffo, in contrasto, Richiede elettrodi personalizzati, che aumenta i costi di configurazione e i tempi di consegna. Tuttavia, per Lunghe corse di produzione—Peneralmente nelle muffe e nella produzione di stampo-L'investimento paga. Una volta fabbricato l'elettrodo, Può essere riutilizzato su più parti identiche con Eccezionale ripetibilità.

Dal punto di vista del budget:

Andare con elettroerosione a filo per brevi corse, prototipi, o lavori attenti al budget.

Optare per Sinker Edm per a lungo termine, produzione ad alto volume di strumenti complessi.

Costi di produzione

Mentre entrambi i metodi possono essere convenienti se applicati correttamente, C'è una differenza distinta in Investimento iniziale e costi operativi.

Macchine EDM di filo in generale costare più in anticipo e richiedere manutenzione per i sistemi di alimentazione dei fili e i sistemi dielettrici. Tuttavia, Perché non sono necessari strumenti ed elettrodi, IL Il costo per parte è spesso inferiore per piccoli lotti.

Elettroerosione a tuffo, Nonostante sia più lento e più ad alta intensità di lavoro, diventa più economico con Lavori più alti volumi A causa del riutilizzo degli elettrodi. Ma vale la pena notare il costo dell'usura dell'elettrodo, Tempo per la fabbricazione, e un maggiore consumo di energia.

Riepilogo:

Elettroerosione a filo = Costo di configurazione inferiore, maggiore precisione, Ideale per inversioni rapide.

Elettroerosione a tuffo = Costo di configurazione più elevato, meglio per la produzione di massa di cavità complesse.

Applicazioni del settore delle tecnologie EDM

Le tecnologie EDM non sono limitate alle applicazioni di nicchia. Loro ampia versatilità ed estrema precisione renderli indispensabili in vari settori. Che tu sia in aerospaziale, medico, elettronica, o produzione di stampi, Comprendere quale processo EDM si adatta meglio al tuo settore può aumentare l'efficienza e le prestazioni.

Settori aerospaziale e automobilistico

In aerospaziale e automobilistico, Precisione e durata sono fondamentali. Wire EDM viene ampiamente utilizzato per la produzione di componenti del motore, ingranaggi, pale della turbina, e parti del sistema di alimentazione con tolleranze strette e bordi senza stress.

Elettroerosione a tuffo entra in gioco durante la produzione componenti della turbina, Inserti di muffa per parti in fibra di carbonio, o cavità interne in complessi assemblaggi aerospaziali.

Entrambi i processi sono anche vitali:

Prototipazione e r&D: Creare rapidamente prototipi funzionali per la convalida del design.

Creazione di utensili e dispositivi: Produrre durevole, Strumenti ad alta precisione per l'assemblaggio e il test.

Industrie mediche e dentali

Richiede il settore medico finiture assolute di precisione e pronta per la sterilizzazione, entrambi i quali l'EDM può offrire. Wire EDM viene utilizzato per produrre lame chirurgiche, impianti ortopedici, e componenti dentali che richiedono superfici impeccabili.

Elettroerosione a tuffo viene utilizzato per creare stampi medici, Cavità dell'impianto, e raffinate strutture interne come quelle trovate nelle viti ossee o nelle protesi.

I vantaggi chiave includono:

Compatibilità del materiale biocompatibile (Come il titanio e l'acciaio inossidabile)

Alta precisione ad alta precisione per la conformità normativa

Micro-lavorazione per strumenti e componenti in miniatura

Utensileria, Morire, e produzione di muffe

Questo è forse l'uso più tradizionale e diffuso di entrambe le tecniche EDM. Disher EDM domina la muffa e la making, come può bruciare cavità, contorni, e caratteristiche dettagliate direttamente in blocchi in acciaio indurito.

Elettroerosione a filo Completa questo tagliando gli inserti dello stampo, formare pugni, e il taglio muore con incredibile precisione del bordo. Gli ingegneri degli utensili si affidano a EDM a:

Mantenere l'uniformità in parte

Elimina le bara

Ridurre al minimo i processi di post-lavorazione

Insieme, EDM di filo e platina Crea un robusto, Soluzione end-to-end per i requisiti di utensili in settori manifatturieri ad alta richiesta.

Tendenze future nelle tecnologie EDM

Mentre le industrie si evolvono, Lavorazione ad elettroerosione (Elettroerosione) continua ad avanzare con nuove tecnologie, Automazione migliorata, e innovazioni sostenibili. Queste tendenze non stanno solo migliorando la precisione e le prestazioni, ma rendono anche l'EDM più conveniente e rispettoso dell'ambiente. Comprendere questi sviluppi imminenti aiuta i produttori a rimanere competitivi ed efficienti in un panorama di produzione in continua evoluzione.

Progressi nell'automazione EDM

Una delle tendenze future più significative è l'integrazione di Automazione e robotica nei sistemi EDM. Le macchine EDM di filo e platina più recenti sono dotate di bracci robotici per caricamento/scarico in parte, cambi utensili automatizzati, e sensori intelligenti per il monitoraggio in tempo reale.

I vantaggi chiave includono:

Operazione incustodita: Le macchine possono funzionare 24/7, Ridurre i costi del lavoro e aumentare la produzione.

Aumento della produttività: Le celle EDM automatizzate possono gestire più configurazioni senza intervento umano.

Coerenza e precisione: Il monitoraggio avanzato garantisce una generazione di scintilla costante, Ridurre la variazione della qualità del taglio.

Incorporazione Diagnostica guidata dall'IA è anche in aumento. Le macchine possono ora prevedere l'usura dello strumento, Regola i parametri di scarico, e persino ottimizza i percorsi di taglio al volo, tutto senza ingresso dell'operatore.

Integrazione con i sistemi CAD/CAM

Il futuro di EDM è strettamente collegato con Integrazione CAD/CAM senza soluzione di continuità. I progettisti possono ora inviare modelli 3D direttamente alle macchine EDM con una conversione minima. Questo elimina gli errori nell'interpretazione, accorcia i tempi di consegna, e rende i lavori personalizzati molto più facili.

Alcuni entusiasmanti sviluppi includono:

Simulazione in tempo reale: Guarda come si comporterà il processo EDM prima che inizi la lavorazione.

Generazione automatica del percorso utensile: Il software CAM personalizza i percorsi per una migliore efficienza e un'usura ridotta.

Controllo basato su cloud: Gestire e monitorare più unità EDM in remoto utilizzando piattaforme IoT e Cloud Computing.

Questo livello di integrazione digitale garantisce che l'EDM mantenga il passo con le esigenze di Industria 4.0 e produzione intelligente.

Pratiche sostenibili in EDM

Con le preoccupazioni ambientali che crescono in tutti i settori, pratiche di produzione verde stanno diventando essenziali, anche in EDM. Mentre l'EDM è noto per essere ad alta intensità di energia e dipendente dai fluidi dielettrici, Le tecnologie emergenti mirano a ridurre la propria impronta ambientale.

Gli sforzi chiave di sostenibilità includono:

Dielettrici ecologici: Utilizzando fluidi a base d'acqua o biodegradabili anziché oli a base di petrolio.

Software di ottimizzazione dell'energia: Aiuta le macchine a usare solo la potenza necessaria, ridurre al minimo gli sprechi.

Efficienza materiale: I tagli precisi riducono i tassi di rottami, Soprattutto con metalli costosi come il titanio e il tungsteno.

Concentrandosi su Cleaner, Macchinatura più efficiente, EDM rimane rilevante nella spinta verso una produzione più sostenibile e responsabile.

Conclusione

Sinker EDM vs Wire EDM è più che un confronto di strumenti: si tratta di scegliere la tecnologia giusta per il lavoro. Entrambe le tecniche sono costruite sullo stesso principio di erosione di scintilla, Eppure divergono in termini di applicazione, precisione, compatibilità materiale, ed efficienza del processo.

Elettroerosione a tuffo eccelle nella lavorazione di cavità profonde, Dettagli intricati dello stampo, e geometrie interne complesse. È perfetto per il making, creazione di strumenti, e produzione di componenti ad alto dettaglio in cui gli elettrodi personalizzati possono essere giustificati.

Elettroerosione a filo, Nel frattempo, è il go-to per il taglio di precisione dei profili, tolleranze strette, e finiture senza burr. La sua capacità di tagliare materiali induriti con estrema precisione lo rende un punto fermo nell'aerospaziale, medico, e produzione di fascia alta.

In breve:

Scegliere Elettroerosione a tuffo Quando hai bisogno di complessità interna e funzionalità 3D.

Scegliere Elettroerosione a filo Quando vuoi veloce, pulito, tagli esterni accurati.

Entrambi svolgono ruoli vitali nella produzione moderna, E sapere quando e come usare ciascuno ti dà un bordo chiaro nell'eccellenza ingegneristica.

Domande frequenti (Domande frequenti)

1. Qual è la differenza principale tra platina e filo EDM?

La differenza principale risiede nel loro approccio al taglio. Elettroerosione a tuffo Utilizza un elettrodo solido per modellare le cavità in un pezzo, Mentre Elettroerosione a filo Utilizza un filo sottile per tagliare i materiali in un profilo o contorno, in genere dal bordo.

2. Può EDM tagliare materiali non conduttivi?

NO, EDM può solo tagliare materiali elettricamente conduttivi. Sia la platina che l'EDM di filo richiedono al pezzo di condurre elettricità per generare lo scarico di scintille necessario per l'erosione.

3. Quale tipo EDM è migliore per le forme complesse?

Dipende dalla complessità. Per Cavità 3D interne e buchi ciechi, Sinker EDM è più adatto. Per forme esterne dettagliate o tolleranze strette, Wire EDM è generalmente migliore.

4. È costoso EDM rispetto alla lavorazione a CNC?

EDM può essere più costoso in anticipo a causa della velocità di taglio più lenta e, Nel caso di Sinker EDM, produzione di elettrodi personalizzate. Tuttavia, per materiali duri o parti intricate, EDM può essere più conveniente nel tempo a causa di Usura ridotta degli utensili e distorsione della parte minima.

5. Ciò che le industrie beneficiano maggiormente di EDM?

Industrie che richiedono ad alta precisione, Macchinatura senza stress Beneficiare di più, Compreso:

Aerospaziale

Medico e dentale

Settore automobilistico

Strumento e morire

Elettronica e semiconduttore

Collegamenti esterni rilevanti

Wikipedia - Macchinatura di scarico elettrico

Panoramica completa dei processi EDM, compresa la storia, tipi, e applicazioni.

https://en.wikipedia.org/wiki/electrical_discharge_machining

Xometria - All About Wire EDM Machining

Approfondimenti dettagliati sui processi EDM di filo, vantaggi, e materiali adatti.

https://www.xometry.com/resources/machining/wire-edm-machining/

Fictiv - Servizi di lavorazione delle scariche elettriche

Informazioni sui servizi EDM di platina e filo, comprese capacità e compatibilità dei materiali.

https://www.fictiv.com/cnc-machining-service/electrical-disharge machining

Tutorial di Makino - Centri di macchina EDM di filo

Tutorial tecnico sui centri di macchina EDM di filo, Concentrarsi su capacità e applicazioni.

https://www.makino.com/resources/content-library/article/archive/edm- wire-tutorial/198

EDMIS - Micro Manufacturing con filo e platina EDM

Esplorazione delle capacità di micro-produzione utilizzando sia le tecnologie EDM di filo che.

https://www.edmdept.com/manufacturing-services/micro-manufacturing/

1 pensato a “Sinker EDM vs Wire EDM: Esplorare le loro differenze”