CNC機械加工部品が最初にマシンから出てきたとき, 生です, 頑丈, そして…まあ, 端の周りの少し粗い - 文字通り. 多くの場合、目に見えるツールマークが見つかります, バリ, そして、部品を洗練されていないように見えるだけの鋭いエッジ, また、その機能と安全性も妥協します. それは、表面仕上げがunsungのヒーローとしての段階での場所です.

表面仕上げは、パーツをきれいに見せることだけではありません. コンポーネントの耐久性を高める重要なポスト処理ステップです, 耐食性, そして、その寸法精度でさえ. 航空宇宙用のコンポーネントを構築するかどうか, 自動車, エレクトロニクス, または医療アプリケーション, 表面仕上げは、機能的なものから完璧なものになります.

ダイヤモンドの最終的なポリッシュのように考えてください. 石はすでに完全に切断される可能性があります, しかし、輝きを引き出すのはポリッシュです. 同様に, CNC部品は、その余分なレベルのマシン後ケアから大きな恩恵を受けます.

CNCの機械加工と後処理の基本

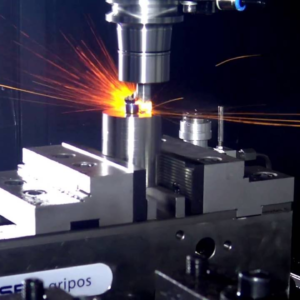

CNC加工は、その高精度と再現性で有名です. しかし、フライス操作または回転操作は正確な形状と厳しい許容範囲を作成することができますが, 彼らはまた、小さな不完全さを置き去りにします - 部品の表面の微小鏡的ピークと谷. ツールウェア, 主軸速度, 材料特性はすべて最終出力に影響します.

それが、ほとんどの機械加工プロジェクトで後処理が必要な段階になる理由です. 部品が機械加工されたら, 機能とフォームの両方を改善する仕上げ操作を介して行われます.

ここにいくつかの一般的な表面の問題がありますCNC加工は残すことができます:

バリ: シャープ, 非難が必要な突出した材料のエッジ.

ツールマーク: 切削工具からの小さな溝.

ラフな仕上げ: アセンブリまたは耐摩耗性に影響する一貫性のないテクスチャー.

これらを無視した場合, あなたの部品は意図したとおりに一緒に収まらないかもしれませんし、時期尚早に腐食するかもしれません. しかし、適切な仕上げで, これらの問題を排除し、コンポーネントの寿命とパフォーマンスを向上させます.

熱処理プロセスの概要

熱処理は、機械的特性を変えるために金属に適用される熱プロセスです。, 靭性, と延性. これらの変化は、温度を慎重に制御することによって達成されます, 加熱期間, および冷却率.

重要な方法を分解しましょう:

アニーリング

アニーリングとは、材料を柔らかくすることです. 金属を特定の温度に加熱し、ゆっくりと冷却することを伴います, 通常、炉で. 目標は、硬度を低下させ、延性を高めることです. これにより、曲げやスタンピングなどの冷たい形成プロセス中に素材が操作しやすくなります.

一般的にアニールされた金属:

また、内部ストレスを和らげるのにも役立ちます, 電気伝導率の向上, 機械性の向上. したがって、あなたの部品がさらに機械加工または形成を受ける必要がある場合, アニーリングは正しい出発点かもしれません.

テンパリング

焼き戻しは硬化に続き、脆性を減らすために使用されます. 金属は臨界温度の下で加熱され、まともなレベルの硬度を維持しながらストレスを和らげるためにそこに保持されます.

気温と結果:

低温 (150–250°C): ほとんどの硬度を保持しますが、脆性を低下させます

高温 (400–600°C): 延性と靭性を高めます, しかし、硬さを低下させます

ツールで広く使用されています, 自動車, バランスの取れた機械的特性が非常に重要な航空宇宙産業.

ケース硬化

表面硬化とも呼ばれます, この方法は、コアをソフトに保ちながら、材料の外層を硬化させるだけです. 炭素または窒素は高温で表面に導入されます, ハードシェルを作成します.

その部分に最適です:

表面に高い耐摩耗性が必要です

衝撃を吸収するには、厳しい内なるコアが必要です

ギアを考えてください, カムシャフト, その他の高負荷部品.

硬化を通して

ケース硬化とは異なります, 硬化を通じて、材料全体の均一な硬度が保証されます. これは、金属を加熱して急速に冷却することによって行われます (急冷) 水中, 塩水, またはオイル.

対象となる部品に最適です:

一定の応力

インパクトが高い

長期摩耗

ここでは、鋼の合金が最も一般的な候補です.

CNC加工における表面粗さの理解

表面の粗さは、小さなものを指します, 機械加工された表面上の顕微鏡偏差. 肉眼で滑らかに見える部分でさえ、現実の世界でのパフォーマンスに影響を与える可能性のあるピークと谷があります.

なぜ表面の粗さが重要なのか?

部品がどのように合うかに影響します

摩耗と摩擦に影響を与えます

封印と結合に役割を果たします

審美的な外観に影響を与えます

表面の粗さはで測定されます ラ (粗さの平均), ピークと谷の平均高さを定義するユニット. CNC加工では, RA値は通常の範囲です 0.4 μm (とても滑らかです) に 6.3 μm (ラフフィニッシュ).

ほとんどの産業には表面仕上げの基準があります, 適切なものを選択することで、プロジェクトを作成または壊すことができます. 例えば, 高精度の航空宇宙部品は、RAの超滑らかな仕上げを要求するかもしれません 0.8 µm以下.

私たちが中断したところから記事を続けます (ステップ 2: 見出し6–10):

CNC加工の表面仕上げオプション

CNCパーツを新たに機械加工した場合, 2つの選択肢が残っています: 目に見えるツールマークと表面の矛盾を備えた「マシン化された」ままにしておくか、その形と関数の両方を高める表面仕上げで次のレベルに引き上げます. 良いニュース? あなたはたくさんの仕上げオプションを持っています, それぞれが独自の美的魅力と機械的利益を提供します.

CNC加工で使用される最も人気のある表面仕上げを分解しましょう:

ビーズブラスト

ビーズブラストは、金属部品の深い剥離セッションのようなものです. それには、小さなビーズで表面を砲撃することが含まれます (通常、ガラスまたはセラミック) 高圧下, きれいになります, ユニフォーム, マット仕上げ.

なぜそれが頼りになるオプションなのか:

表面の不純物とツールマークを削除します

滑らかになります, サテン状のテクスチャー

絵画の部品を準備します, 染色, またはアノダイシング

に最適です:

アルミニウム, ステンレス鋼, 銅, そして真鍮の部分

非反射面の洗練された外観が必要なコンポーネント

しかし, ビーズブラストは、部品の寸法を大幅に変更しません, 許容範囲が重要なときに優れた仕上げ方法になります. 留意してください, 中〜大部分に最適です。スマラーコンポーネントは、プロセス中に処理するのが難しい場合があります.

エレクトロポリッシング

Electropolishingは、ビーズブラストのハイテクいとこです. 表面を物理的に摩耗させる代わりに, このプロセスは、電気化学反応を使用して、金属の薄い層を除去します. これにより、表面のピークが滑らかになります, 明るいものを残します, 光沢, そして超クリーン仕上げ.

それを特別なものにするもの?

表面の粗さを大幅に減らします

耐食性を改善します

医療に最適です, 食品グレード, クリーンルームアプリケーション

最も利益をもたらす材料:

ステンレス鋼 (特に 300 そして 400 シリーズ)

また、溶接性を高め、部分を滅菌しやすくすることでも知られています. 医薬品や外科用ツールの部品を構築している場合, エレクトロポリッシングはあなたの親友かもしれません.

無電解ニッケルめっき

電気めっきとは異なります, エレクトロレスニッケルメッキは、その仕事をするために電気を必要としません. その代わり, 化学溶液は、ニッケルリン合金の均一な層で部品を覆います. これは、複雑な幾何学を備えた部品や、典型的な電気プロセスで到達しにくい部品に最適です。.

利点には含まれます:

優れた耐食性

均一なコーティングの厚さ, スレッドやくぼみでも

硬度と表面の外観が改善されました

一般的なユースケース:

航空宇宙, 自動車, および電子エンクロージャー

最終仕上げは、リンの含有量に依存します - 耐摩耗性のためのリン低いリン, 腐食保護のための高リン.

粉体塗装

鮮やかな色と耐久性を探しているなら, パウダーコーティングは両方を提供します. これは、粉末粒子がある乾燥仕上げプロセスです (熱可塑性または熱硬化性ポリマーで作られています) 静電的に帯電し、部品の表面に噴霧されます. それから, 部品はオーブンで硬化します, 滑らかで硬い層を形成します.

なぜそれが愛されているのか:

非常に耐久性があり、摩耗に耐性があります

幅広い色とテクスチャが用意されています

液体塗料よりも環境の方が優れています (VOCはありません)

に最適です:

アルミニウムと鋼の部品

消費者製品とエンクロージャー

パウダーコーティングは見た目だけではありません。腐食に抵抗する丈夫な層を追加します, 傷, およびUVダメージ.

アノダイシング

アノダイシングは、耐食性と色のスプラッシュが必要なときにアルミニウム部品に最適な表面仕上げです. それは金属の表面の天然酸化物層を厚くする電気化学プロセスです.

使い方:

アルミニウム部分は酸性電解質浴に浸されています

電流が適用されます, 酸素イオンがアルミニウム原子と結合します

多孔質酸化物層が形成されます, その後、さまざまな色で染色できます

陽極酸化の特典:

優れた耐食性

表面の硬度が向上しました

長持ちする, UV耐性カラーオプション

アノダイシングにもさまざまな種類があります:

タイプI (クロム酸): 薄い層, 主に航空宇宙用

タイプⅡ (硫酸): 一般的な使用の標準

タイプⅢ (ハードアノダイシング): 極度の耐久性のための厚い層

あなたの部分が良く見える必要がある場合は長く続く必要がある場合, 陽極酸化は素晴らしいピックです.

アプリケーションの適切な表面仕上げを選択します

それで, このオプションのスモルガスボードから完璧な表面仕上げをどのように選びますか? それはすべてあなたの側が何をするつもりなのかによって異なります, それが作られているもの, そして、それはどのような環境に住むでしょう.

いくつかの重要な意思決定基準を次に示します:

機能に基づいています

尋ねることから始めます: このパートはどのような役割を果たしますか?

可動部品: エレクトロポリッシングやニッケルメッキのような低摩擦仕上げに行きます.

屋外または腐食性の環境: アノダイシングを選択してください, 危険性, または亜鉛メッキ.

医療または食品グレードのアプリケーション: エレクトロポリッシングまたはパッシングは、清潔さと衛生を保証します.

耐摩耗性: ケース硬化または粉末コーティングは耐久性を提供します.

材料タイプに基づいています

すべての仕上げがすべての素材でうまく機能するわけではありません. これがクイックガイドです:

| 材料 | 推奨仕上げ |

| アルミニウム | アノダイシング, 粉体塗装, ビーズブラスト |

| ステンレス鋼 | 危険性, エレクトロポリッシング, ビーズブラスト |

| 鋼合金 | 亜鉛コーティング, ニッケルメッキ, 粉体塗装 |

| 銅 & 真鍮 | ビーズブラスト, エレクトロポリッシング |

予算とリードタイムに基づいています

一部の仕上げは速く、予算に優しいです (ビーズブラストのように), 他の人はより多くの時間とセットアップを必要としますが (アノダイシングやパウダーコーティングのように). あなたの生産タイムラインと、あなたがパーツごとにどれだけ喜んで費やすかを考えてください.

いくつかのポインター:

短いリードタイム & 費用対効果の高い: ビーズブラスト, 危険性

プレミアム美学 & 高い耐久性: アノダイシング, 粉体塗装

複雑な形状: エレクトロレスニッケルメッキ

CNC表面仕上げオプション 精度の高いトップ

Xometryで, 基本的な仕上げに限定されません. 彼らは彼らのインスタント引用システムに統合された完全な仕上げサービスを提供します. デザインをアップロードして、1つの場所からすべての幅広いポスト処理オプションから選択できます.

フルサービス機能

あなたが必要かどうか CNC旋削加工, CNCフライス加工, またはマルチ軸の機械加工, TOPS精度は、機械加工だけでなく、完全な後処理治療も提供します. 複数のベンダー間で調整する必要はありません。製造から仕上げまで、社内で処理されます.

素材と仕上げの組み合わせ

Tops Precisionは、すべての人気のある産業材料をサポートしています:

アルミニウム (6061, 7075, 等)

ステンレス鋼 (304, 316)

鋼鉄 (軽度, 道具, 合金)

銅, 真鍮, チタン

各素材は、引用プロセス中に互換性のある仕上げと一致させることができます, 完全なトレーサビリティと一貫性で必要なものを正確に取得できるようにする.

ステップを継続します 3 (記事の11〜15の見出し):

熱処理対. 表面仕上げ

熱処理と表面仕上げは両方ともCNC製造プロセスで重要な目的に役立ちますが、それらは同じではありません, そして、それらの違いを理解することは、それらを効果的に適用するのに役立ちます.

主な違いとアプリケーション

一つはっきりさせましょう: 熱処理は金属の内部構造を変えます, その間 表面仕上げは、最も外側の層にのみ影響します.

これが故障です:

| 側面 | 熱処理 | 表面仕上げ |

| 目的 | 内部プロパティを変更します (硬度, 延性) | 表面の外観と抵抗を改善します |

| 衝撃の深さ | 深い - 部品全体または選択したゾーンに影響を与えます | 浅い - 表面レベルの改善のみ |

| 適用したとき | CNC加工の前または後 | 主にCNC加工後 |

| 例 | アニーリング, テンパリング, ケース硬化 | アノダイシング, 粉体塗装, ビーズブラスト |

目標があるときは、熱処理を使用してください 機械的強度を高めます, 内部ストレスを軽減します, または 耐摩耗性を高めます. 必要に応じて表面仕上げを使用します 耐食性を改善します, 特定の外観を達成します, または パーツトレランスを改良します.

一方または両方を使用するタイミング

時々, 必要になるかもしれません 熱処理のみ, 高強度のツールスチールギアを生産しているときのように. その他, 表面仕上げのみ (アノジシングアルミニウムのエンクロージャーのように) 十分です.

しかし、多くの産業用アプリケーションでは、特に航空宇宙, 自動車, 医療機器 - 必要になります 両方:

熱処理 部品を強化したり、機械加工ストレスを緩和したりします

表面仕上げ それを環境から保護するか、組み立て準備をするために

決定する前に、常に最終用途のシナリオを考慮してください.

表面仕上げがCNC公差にどのように影響するか

これは、CNCの機械加工において最も見過ごされているが重要な要因の1つです. 表面仕上げは、最終的な部分の寸法に影響を与えることができます。, あなたは仕様のない部分になるかもしれません.

フィニッシング後の次元の変更

これがキャッチです: ほとんどの仕上げプロセスは、材料を追加または削除します, たとえそれが単なるミクロンであっても.

アノダイシング 5〜25ミクロンの層を追加します

エレクトロレスニッケルメッキ 2.5〜100ミクロンを追加します

エレクトロポリッシング 2〜10ミクロンを除去します

パウダーコーティング 60〜150ミクロンを追加します

それで、これはあなたにとって何を意味しますか?

あなたがあなたの部品を超密光耐性で設計したことがあるなら (±0.01mm), これらの小さな変更は、アセンブリ全体を捨てることができます. これは、交配コンポーネントに特に当てはまります.

精度を維持するためのベストプラクティス

安全な側にとどまる:

いつも 仕上げを念頭に置いたデザイン

離れる 余分な材料手当 必要に応じて

仕上げプロバイダーと寛容について話し合います (トップスの精度のように)

含む ポストフィニッシュディメンション あなたの技術的な図面で

事前に計画することによって, あなたは再生の欲求不満を避けることができ、フィットしたことが失敗しました.

表面仕上げ比較テーブル

これは、CNC機械加工部品に適用できるすべての主要な表面仕上げの並んで比較されます, 彼らの主な利点と最適な資料を備えています.

| 表面仕上げ | 材料 | 利点 |

| アニーリング | 鋼鉄, 銅, アルミニウム, 真鍮 | 延性を増加させます, 硬度を低下させます, ストレスを和らげます |

| テンパリング | 鋼合金 | 靭性を高めます, 脆性を低下させます |

| ケース硬化 | 鋼鉄, アルミニウム | 硬化した外層, 衝撃吸収のためのソフトコア |

| 硬化を通して | 鋼合金 | 全体に均一な硬度 |

| ビーズブラスト | アルミニウム, 鋼鉄, 真鍮, 銅 | 滑らかなマット仕上げ, 欠陥を削除します |

| エレクトロポリッシング | ステンレス鋼 | 明るい, スムーズ, きれいな仕上がり; 表面の粗さを減らします |

| 無電解ニッケルめっき | アルミニウム, 鋼合金 | コーティングさえ, 腐食保護, 耐摩耗性 |

| 粉体塗装 | アルミニウム, 鋼鉄 | 耐久性のある色の仕上げ, 天候と腐食耐性 |

| アノダイシング | アルミニウム | カラー仕上げ, 腐食の改善と耐摩耗性 |

| 危険性 | ステンレス鋼 | 鉄の汚染を除去します, 耐食性を高めます |

| 亜鉛コーティング / 亜鉛メッキ | 鋼鉄 | ホットディップ亜鉛層; 屋外および腐食性の環境に最適です |

設計またはプロトタイピングフェーズにいるときは、この表をすばやく参照するために使用してください.

さまざまな表面仕上げの業界アプリケーション

機械加工部品のパフォーマンスと外観に関しては、さまざまな産業が期待しています。. 表面仕上げが実際のアプリケーションとどのように一致するかを調べましょう.

航空宇宙

必需品: 高強度, 耐食性, そして低重量

優先仕上げ: アノダイシング (アルミニウム成分用), 無電解ニッケルめっき, およびビーズブラスト

ユースケース: 航空機の継手, 括弧, およびハウジング

航空宇宙コンポーネントもしばしば受けます 熱処理 疲労抵抗とストレス緩和の強化.

医療機器

必需品: 不妊, 耐食性, および生体適合性

優先仕上げ: エレクトロポリッシング (特にステンレス鋼用), 危険性

ユースケース: 手術器具, インプラント, 診断機器

ここでは清潔さと表面の滑らかさが重要です。多くの場合、汚染がゼロの鏡のような仕上げが必要です.

自動車

必需品: 靭性, 耐食性, そして視覚的な魅力

優先仕上げ: 粉体塗装, ケース硬化, アノダイシング

ユースケース: エンジン部品, 車輪, インテリアメタルフィクスチャー

自動車部品は、衝撃や耐摩耗性のための抑制のような熱処理の恩恵も.

家電

必需品: 洗練された美学, 正確な寸法, 耐食性

優先仕上げ: アノダイシング (特に電話やラップトップの場合), ビーズブラスト

ユースケース: デバイスエンクロージャー, ヒートシンク, ハードウェアコンポーネント

ここ, 色のオプションとブランディングも大きな役割を果たします。アノダイシングは品質を維持しながら幅広いパレットを提供します.

表面仕上げのコストに関する考慮事項

それに直面しましょう - 表面仕上げにより、多くの点でCNCの機械加工部品が改善されます, 値札が付いています. コストの影響を理解することは、より賢い設計上の決定を下し、プロジェクトを予算内に保つのに役立ちます.

どのフィニッシュが最も経済的です?

機能や美学についてあまり妥協せずに価値を探している場合, これがあなたの頼りになるオプションです:

ビーズブラスト: 低コスト, 素早い, 均一なマット仕上げを追加します - プロトタイプまたは内部部品には大いに.

危険性: ステンレス鋼のシンプルで安価; 耐食性を効果的に向上させます.

陽極型タイプII: 機能と美学の両方をリーズナブルな価格で提供します, 特にアルミニウム部品の場合.

これらの仕上げは、最小限の機器が必要であり、通常は適用するのに速いため、手頃な価格です, それらを小さなバッチまたは初期段階のプロトタイプに最適にします.

注意するための隠れたコスト

一部の仕上げは前もって安く見えるかもしれません, 彼らは間接的な費用を伴う可能性があります:

粉体塗装: 許容度が厳しい場合は、マスキングまたはやり直しが必要になる場合があります.

エレクトロポリッシング: 慎重な固定具と部品の準備が必要です, コストを追加できます.

亜鉛コーティング (亜鉛メッキ): 長いリードタイムまたはバッチ処理が含まれる場合があります, タイムラインに影響を与えます.

また, サードパーティのフィニッシャーに部品を出荷すると、時間と取り扱いコストの両方が増加します. そのため、ようなサプライヤーを選ぶのはそのためです 精度の高いトップ, 統合された機械加工と仕上げサービスを提供します, お金を節約し、生産を合理化できます.

CNCプロジェクトでの表面仕上げのベストプラクティス

CNC加工の成功は、精密な削減だけではありません。それは、その完璧な最終フィニッシュの計画もすることでもあります. 完成した部品がすべての期待を満たすようにする方法は次のとおりです:

仕上げのためのデザイン

3Dモデルに仕上げ手当を組み込むことから始めます. 仕上げによって追加または除去される材料の量を知ってください。これは、部分寸法を変える可能性のあるアノダイティングやパウダーコーティングなどのコーティングにとって特に重要です.

仕上げが適用される場合は、余分な厚さを追加します

終了すべき、または終了すべきでない領域を明確にマークします

必要でない場合は不必要な複雑さを避けます。複雑な幾何学でうまく機能しない仕上げ

メーカーに要件を伝えます

どのメーカーと協力するときは、明快さが重要です. スペックシートや図面に含めるものは次のとおりです:

目的の表面仕上げ方法 (例えば, アノダイシング, ビーズブラスト)

仕上げの厚さまたはRA値

ポストフィニッシュ公差

マスキングを必要とする重要な表面または領域

カラーコードまたは視覚標準 (特にアノダイシングまたはパウダーコーティングの場合)

あなたがより具体的であるほど, 遅延や品質の問題に直面する可能性は低くなります.

結論

表面仕上げは、CNC加工の名のないヒーローです. ラフカット部分を磨き上げたのは最後のステップです, 現実の世界に向けて準備ができている高性能コンポーネント. 耐食性の改善を検討しているかどうか, その完璧な仕上げを取得します, または、次元の精度を確保します, 正しい表面処理はすべての違いをもたらします.

ビーズブラストからアノダイシングまで, パウダーコーティングへのエレクトロポリッシング - それぞれの仕上げには独自の目的と利点があります. それを焼き戻しやケースの硬化などの熱処理プロセスと組み合わせる, そして、あなたはパフォーマンスと耐久性のための無敵のレシピを持っています.

次回はCNCパーツを設計するときに, 仕上げを後付けとして扱わないでください. それを計画します. 指定します. そして、それを初日からあなたの製造戦略の一部にします.

あなたのパーツとあなたのクライアントは、ありがとうございます.

よくある質問

1. アルミニウムCNC部品に最適な表面仕上げは何ですか?

アノダイズは、腐食抵抗を改善するため、多くの場合、アルミニウムの最大の選択肢です, 鮮やかな色を可能にします, そして、寸法にあまり影響を与えることなく丈夫な表面を作成します. アノジシングの前にビーズブラストはマットのための素晴らしいコンボです, 一貫した外観.

2. 陽極酸化とパウダーコーティングのどちらを選びますか?

陽極酸化は、保護酸化物層と洗練された外観を必要とするアルミニウム部品に最適です, 特に電子機器で. パウダーコーティング, 一方で, より耐久性があります, カラフル, 美学と靭性が重要な場合は、鋼とアルミニウムの両方に適しています.

3. エレクトロポリッシングは部分トレランスに影響しますか?

はい, 材料の厚さをわずかに減らすことができます。通常、2〜10ミクロンです. あなたの部品に超密光耐性がある場合, 設計および機械加工の段階でこれを必ず説明してください.

4. 表面仕上げ前に熱処理が必要です?

アプリケーションに依存します. あなたの部品が強度を高める必要がある場合、熱処理は不可欠です, 靭性, またはストレス緩和. ある場合には, それを行う必要があります 前に 表面が扱われた後に変化しないように仕上げます.

5. CNC機械加工部品に複数の仕上げを適用できますか?

絶対に. 多くの部品が複数の仕上げを経験します - ビーズブラストのように陽極酸化が続きます, または、熱処理に続いて粉末コーティングが続きます. 仕上げが互換性があり、最適な結果のために正しい順序で適用されていることを確認してください.

これがあなたの記事の完全なSEOの最適化です 「CNC加工の表面仕上げ: 後処理テクニックの完全なガイド」, aを含む メタ説明, 関連するアウトバウンドリンク, そして 画像の推奨事項 既存のオンラインリソースへの直接リンクがあります.

🔗 関連する外部リンクを推奨します

ウィキペディア - 表面仕上げの概要

https://en.wikipedia.org/wiki/surface_finish

ウィキペディア - 陽極酸化

https://en.wikipedia.org/wiki/anodizing

ウィキペディア - パウダーコーティング

https://en.wikipedia.org/wiki/powder_coating

TechTarget - CNC加工が説明されました

https://www.techtarget.com/whatis/definition/computer-numerical-control-cnc

エンジニアリングハンドブック - 金属の熱処理

https://www.engineeringhandbook.com/heat-treatment/

Xometry CNC仕上げ機能

https://xometry.eu/en/cnc-machining/

1 「」について考えましたCNC加工の表面仕上げ: 後処理技術の完全なガイド”