切断 ステンレス鋼 大変な仕事です. それには適切で高度なツールが必要になる場合があります. しかし, ステンレス鋼にはいくつかの方法があります. 各方法は特定のニーズやプロジェクトに適合します. 最適なオプションを知ることで時間と労力を節約できます. きれい, スムーズなカットが違いを生む.

膨大なステンレス鋼の切断方法を検討する準備ができています? 飛び込んでみましょう!

12 ステンレス鋼を切断する最良の方法

調べてみましょう 12 最良の方法.

1. 研磨カットオフソー

研磨カットオフソーは効率が良いため、ステンレス鋼を切断する場合に最適です。. 材料を削るために高速回転する研磨ディスクで構成されています。. この方法は、厚い被削材を直接切断する場合に、ステンレス鋼やその他の高張力材料の切断に最適です。.

研磨カットオフソーを使用する主な利点は、リードタイムが短いことです。. カッティングディスクは材料を効果的に削減したため、大規模な生産ラインでの使用に最適です。. しかし, 摩擦はプロセスの重要な要素であるため、プロセスでは熱の問題が発生する可能性があります。. 意図した熱により熱歪みが発生する可能性が高くなります, ステンレス鋼部品が比較的薄い場合に発生します。. 結果として, 反りの問題を解決するには、送り速度を調整し、圧力を下げる必要があります。.

それにもかかわらず、, 研磨性のカットオフソーは表面仕上げを悪くします. 表面にさらなる仕上げ接触が必要な場合があります, 同等の刃を確立するための研削または研磨の場合と同様. これらの鋸は、高い切断率が必要な場合に推奨されます.

2. オキシアセチレン切断

酸素アセチレンソーを使用するには, 酸素ボンベとアセチレンボンベをトーチに取り付ける. 次に、レギュレーターを次のように調整します。: アセチレンガス 5-10 psi と酸素 20-30 psi. ストライカーライターを使ってトーチに点火する, 次に、炎のサイズを中性またはわずかに浸炭性の炎、または中央の青い円錐に調整します。. その後, トーチを金属表面に当て、切断する領域を赤熱するまで温めます。. 金属がとても熱いとき, 酸素の流れを増やし、加熱されている領域に酸素スプレーを向けます。. これにより金属が錆びて炎に変わり、材料を切断するためのシーラーとして機能します。. 切断が行われるまで酸素の流れを続けます. 最後に、酸素とアセチレンの両方の制御ノブをひねって、付属品を安全な場所に置きます.

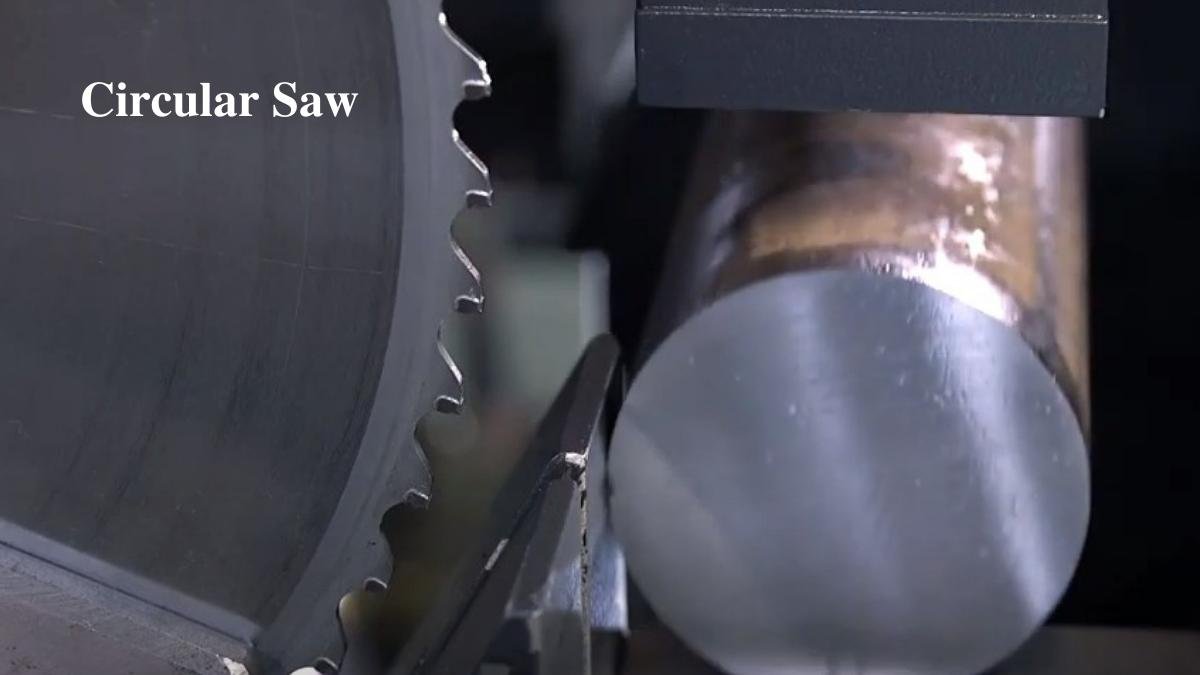

3. 丸鋸

丸鋸は回転刃を使用します. 刃はステンレス鋼を正確に切断します. ストレートにするのに最適です, クリーンカット. 丸鋸は多用途で使いやすいです. さまざまな厚さの鋼材に適しています.

この方法は高速かつ効率的です. 大量カットにもお使いいただけます. しかし, のこぎりは粗いエッジを生成する可能性があります. より滑らかに仕上げるために後処理が必要になる場合があります. 刃の歯は鋼に適している必要があります.

丸鋸は持ち運び可能で軽量であることが多い. 建設に使用されています, 製造, そしてワークショップ. 適切な刃を使用すると, 彼らは良いパフォーマンスを提供します. 定期的なメンテナンスにより寿命と切断精度が保証されます.

4. 弓のこ

弓のこは、細かい歯の刃を使用してステンレス鋼を切断します. その過程で, 刃は手動で前後に動きます. ステンレス鋼のパイプや棒の切断に威力を発揮します。. さらに, ツールはクリーンな状態を提供します, 適切な技術によるコントロールされたカット.

弓のこは、小さな切断や精密な切断に最適です. 薄いステンレス鋼でもうまく機能します. しかし, 大規模なプロジェクトの場合は遅くなる可能性があります. 一般的に, 厚い鋼材の切断には、より多くの労力と時間がかかる場合があります.

弓のこは持ち運び可能でコスト効率の高いツールです. メンテナンスや修理によく使用されます. さまざまな用途に合わせてさまざまなブレードをご用意しています. 定期的なメンテナンスにより、安定した切断性能が保証されます.

5. ステンレス鋼のウォータージェット切断

ウォータージェット切断では、高圧水を使用して材料を除去します。. 最大で生成されます 90, 000 PSI または 6200 水圧のバール. より硬い材質の場合, 水にはガーネットなどの研磨剤が含まれています。. 小さなノズルからウォータージェットが噴射されます. 水または研磨剤の流れが材料を切り込みます. ノズルは経路に沿って方向付けられており、CNC を通じて制御する必要があります。(コンピュータ数値制御) 正確な切断のために. プロセス中の熱により使用される材料の反りが生じるため、これはさらなる利点となります。. ウォータージェットカッターは金属も加工可能, ガラス, 石, そしてセラミックス. プロセスは正確です, 汚染や廃棄物がない. したがって, 航空宇宙などの産業, 自動車, 建設業はこの最先端技術を大量に消費しています.

6. アングルグラインダー

アングル グラインダーは、回転して材料を研削する研磨ディスクを使用します。. 具体的には, 鋼材のスライスやステンレスの研削・研磨に使用します。. 使用されるグラインダーは柔軟性があり、ある領域から別の領域に簡単に移動できます。. アングルグラインダーは真っ直ぐにするのに特に便利です, そして曲線的なカット.

速くて効果的であるにもかかわらず、, 表面をかなり粗くしておくことも可能です(ほとんどの場合には適さない). きれいにカットするつもりなら, カット後に仕上げが必要になる場合があります. このツールは、小規模な作業や柔軟性が必要な場合に最適です。. パイプの切断にはアングラーグラインダーを使用できます, ロッド, と断面形状. 低コストで準備もほとんど必要ありません. 適切な研磨ディスクを選択すると、工具の性能が向上し、寿命が長くなります。.

7. ジグソーカッター

ジグソーは左右に振動する刃を使用してステンレス鋼を切断します。. 曲線のカットに最適です, そして複雑なデザイン. このツールは軽量かつコンパクトで、正確な作業のための十分な制御を提供します。. 薄板から中厚のステンレス鋼もジグソーで簡単に加工可能.

それにもかかわらず、, ジグソーは厚い素材ではうまく機能しません. 多くの場合、表面が粗くなり、わずかな欠陥が残ります。. 材料の厚さにより、使用される材料に応じた刃の歯と切断速度が決まります。.

ジグソーは金属加工などの製造業でよく使われています。, 製造, そして修理する. 比較的小規模から中程度のワークを正確にカットするのにも同様に適しています。.

8. ステンレス鋼のレーザー切断

レーザー切断では集束レーザービームを使用します. ビームは鋼を溶かして蒸発させます. 正確に作成します, 正確なきれいなカット. このプロセスにより、切り溝の幅と歪みが最小限に抑えられます。.

この方法は薄いステンレス鋼に最も効果的です. 複雑なデザインや詳細に効果的です. レーザー切断により材料の無駄が減り、精度が向上します。. しかし, 厚い素材には苦労します.

レーザー切断は高精度産業に最適です. 航空宇宙や自動車でよく使用されています. このプロセスにより仕上げの必要がなくなります. 高品質をお届けします, 大量生産のための高速カット.

9. レシプロソー

レシプロソーは前後方向に動きます. 刃の振動が速く、力を入れずにステンレス鋼に食い込みます。. このツールは直線および曲線の切断に適しています。.

レシプロソーは特に解体作業に適しています。. これらはパイプを扱います, ロッド, そして小さなセクション. しかし, 切断プロセス後は他のタイプの車両マットほど滑らかではありません。. より良く、より細かい仕上げを得るために、後でサンディングが必要になる場合があります.

定置式の携帯性と使いやすさの中間の鋸です。. これらは主に建設時や修理作業中に適用されます。. 異なるブレード設計により、材質のバリエーションが可能. レシプロソーは安価で、大まかな切断を行う場合にはかなり高速です.

10. ステンレス鋼のプラズマ切断

プラズマ切断は正確です, ステンレス鋼を集中的に切断する迅速な技術, イオン化ガス流. 圧縮空気とプラズマ アークを形成する電流を利用します。. このアークによりロッドエンドカット部が高度に焼けます。, 溶けた金属が排出されてきれいな切断が行われます.

プロセスは速いです, 特に厚いステンレス鋼の場合. したがって, 大規模な生産が行われることが特徴です. プラズマ切断による高精度, 薄い切り口, 小さな熱影響ゾーン. それで, 材料の完全性を高めるために必要な仕上げプロセスは数回だけです.

しかし, プラズマ切断にはいくつかの欠点があります. 特に. ガス圧に敏感です, ドロスの形成を防ぐための電流と. ドロスは溶けた金属であり、冷えて切断面に溶け込むため、仕上がりが悪くなる可能性があり、場合によっては削り落とす必要があります。. さらに, プラズマ切断は酸素燃料切断よりも速い, それでも, 薄い素材に, 表面が粗くなる傾向があります.

通常, プラズマカッターには一般的に 2 つのタイプがあります: 手動および産業用のポータブルハンドヘルドプラズマカッター, 全自動プラズマ切断システム. 手持ち式プラズマカッターは持ち運びが容易で現場での使用に適していますが、自動化システムはバリエーションが少ないです.

11. 板金せん断

シャーリングは刃物を使用してステンレス鋼を切断します。. 材料は 2 つの鋭い刃の間に押し込まれます. 1 つのブレードは静止したままになります, もう一方が動いている間に. この方法では、バリを最小限に抑えた直線的なカットが得られます。.

薄いステンレス板のシャーリングに最適. 速いです, 正確な, 大量切断にコスト効果が高い. しかし, 厚い素材には適していません. 最大厚さは機械の能力によって異なります.

シャーリングは製造および金属加工で広く使用されています. ユニフォーム作りに最適です, 真っすぐに素早く切れる. このプロセスには最小限のセットアップが必要です, 大量生産の効率化.

12. バンドソー

バンドソーは連続ループ刃を使用します。. 刃が2つの車輪の周りを移動してステンレス鋼を切断します。. スムーズな提供を実現します, バリの発生を最小限に抑えた正確なカット. バンドソーは直線切断と曲線切断の両方に最適です.

中肉厚のステンレス鋼に有効な工法です。. 弓のこに比べて切断速度が速い. しかし, 鋸の精度を高めるには、適切な張力と調整が必要です. ブレードの選択は材料の厚さに依存します.

バンドソーは金属加工に広く使用されています. 多用途です, さまざまなカットに合わせて速度を調整できる. 定期的なブレードのメンテナンスにより、一貫性が保証されます, 時間をかけてきれいなカットをする.

ステンレス鋼を切断する際の安全上の注意

ステンレスを切断する場合, 以下の注意事項に従ってください:

1. 個人用保護具 (PPE)

ゴーグルを着用してください, 手袋, そして常に聴覚保護具. 破片や火花から目を保護します. 鋭利な物質を扱う場合は手袋を使用してください. 騒音の大きい道具を使用する場合は聴覚保護具を着用してください.

2. 適切な換気を保つ

常に換気の良い場所で作業してください. 集塵システムとヒューム抽出システムを使用する. 加えて, 粉塵や金属煙を吸入しないようにする.

3. 工具の点検とメンテナンス

切断前に工具に損傷がないか検査してください. 工具の刃が鋭くて安全であることを確認してください. ツールの使用についてはメーカーの指示に従ってください. 定期的なメンテナンスで故障や事故を防ぎます.

4. 材料の確保

切断中に材料を保護する. 動きを防ぎ、より正確なカットを実現. サポートとして万力または作業台を使用する. サポートされていないステンレス鋼片を切断しないでください.

5. 安全な距離を保つ

切断領域に手を近づけないでください. 動いている切削工具には決して手を伸ばさないでください. 集中力を維持し、切断中に気を散らさないようにする. 傍観者が切断ゾーンに近づかないようにする.

6. 工具の安全な操作

ツールの操作についてはメーカーのガイドラインに従ってください. 材料の厚さに合わせてツール設定を調整する. 安全ガードが適切に配置されていることを確認します. 工具を常に良好な状態に保ちます.

7. 切断後の安全性

工具を取り扱う前に冷却してください. 切断後の金属くずは適切に処理してください. 作業エリアを掃除してゴミを取り除きます. 切断された材料の鋭利なエッジを確認します.

ステンレス鋼の切断時に発生する一般的な問題

ステンレス鋼の切断中に次の問題が発生する可能性があります:

1. 過剰な発熱

ステンレス鋼を切断すると過剰な熱が発生します. 反りや歪みの問題を引き起こす可能性があります. 高熱は材料の完全性に影響を与える可能性があります. これらの問題を避けるために常に熱を管理してください.

2. 粗いエッジとバリ

ステンレス鋼を切断すると、エッジが粗くなることがよくあります. バリ 素材の上に形を作る, 追加の仕上げが必要な場合. 適切なツールを使用して後処理を最小限に抑えます.

3. 工具の摩耗と損傷

ステンレス鋼を切断すると、刃がすぐに鈍くなります. ステンレス鋼では研磨ディスクの摩耗が早くなります. 最適なパフォーマンスを得るには定期的なツールのメンテナンスが不可欠です.

4. 切断品質が悪い

適切な設定がないと、カットに一貫性がなくなる可能性があります. ブレードの選択や速度が間違っていると、刃先が不均一になる可能性があります. 常に材料の厚さに基づいて設定を調整します.

5. 材料の滑り

ステンレス鋼が不適切に固定されていると、切断中に滑る可能性があります. これにより、不正確な切断や工具のキックバックが発生します。. それで, クランプまたは万力を使用して材料をしっかりと保持します.

6. ドロスの形成

プラズマ切断などの方法ではドロスが発生する可能性があります. ドロスは切断端に付着する溶けた物質です. それで, 後できれいに仕上げるためにそれを除去する後処理が必要になる場合があります.

7. 工具の過熱

切削速度が高すぎると工具が過熱する可能性があります. 工具が過熱すると切削効率が低下する可能性があります. したがって, 過熱や工具の損傷を防ぐために安定した切削速度を維持します。.

8. 厚い鋼材の切断が難しい

厚いステンレスの切断は難しい. ツールは速度と精度に問題がある可能性があります. それで, 材料の厚さに基づいて適切な方法を選択することが賢明です.

結論

ステンレス鋼の切断 適切なツールとテクニックを使用すると、迅速かつ効率的に作業できます. それぞれの方法, レーザーカットなのか, プラズマ切断, または研磨鋸を使用する, アプリケーションに応じて特定の利点を提供します. 工具の磨耗などの課題はあるものの、, 発熱, 粗いエッジが発生する可能性があります, 適切な準備と安全対策は、これらの問題を軽減するのに役立ちます.

プロジェクトの要件(精度など)に応じて適切な切断方法を選択することにより、, スピード, または材料の厚さ - 高品質の結果が期待できます. さらに, 機器を保守し、安全に関するベストプラクティスに従うことが成功の鍵です, 安全なステンレス鋼の切断.