研削, 金属除去プロセスは機械加工の根幹です, 研磨によりワークピースの厚さを減らすために頻繁に使用する必要があります。. 研削中, ホイールには研磨材が付いており、回転して表面から小さな粒子を削り取り、均一な仕上げ面を実現します。. 採用されたプロセス, 特に金属加工分野では、優れた表面仕上げを備えた正確な部品を短期間で市場に投入します。. 金属を扱うかどうか, セラミック, またはガラス, 研削は、材料を適切なサイズと形状に成形するための重要なプロセスです.

研削の仕組み?

前述したように, 研ぐとき, 研磨面を備えたホイールを使用して、ワークピースから小さな粒子を除去しています。. 砥石は超高速で回転します, 通常は次の間で 1,500 に 6,000 回転数, 研磨粒子のみが材料と接触する場所. このプロセスにより、余分な材料が少しずつ着実に除去されます。, これにより、最終的な設計と部品の表面を大幅に制御できるようになります。.

操作を実行するための研削盤のコンポーネント

研削盤の主要部品には次のものがあります。:

- 砥石: 研削盤の中核となる工具. 特定のプロジェクトで必要な粒度に応じて、作業中に必要になります。.

- ワーク: 研磨対象の材料は金属である可能性があります, セラミックス, またはエンジニアリングプラスチックグレードなど.

- スピンドル: 砥石車を高速で回転させ、材料の除去を可能にします。.

- 冷却システム: 砥石とワークピースを冷却し、両方が過熱する危険を回避します。.

- 制御システム: 先進的な研削盤では, 特定のコントロールを設定して、一貫した仕上げ結果を簡単に得ることができます.

研削加工の種類

最良の結果を得るために, 理解することが重要です, さまざまな研削作業, 利用可能で使用に最適なもの. 発生する可能性のある主な研削の種類は次のとおりです, とその用途の概要.

平面研削

平面研削は、対象物を平らで均一な表面にしたい場合に最適です。. ホイールは回転しながら表面を横切り、表面が望ましい表面仕上げになるまで少量の材料で表面をこすります。.

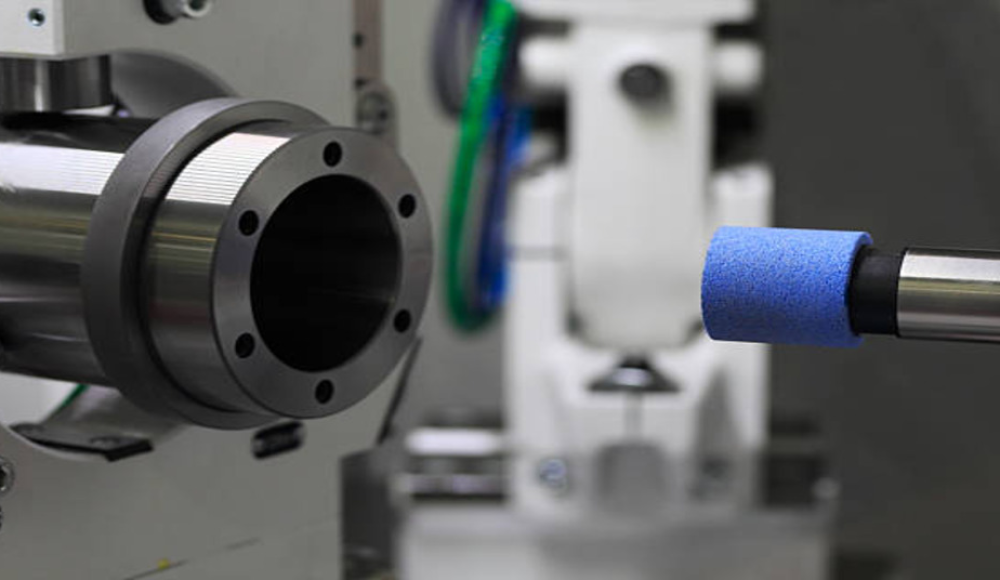

円筒研削加工

ロッドなどの丸い仕事をするとき, とりわけシャフトなどに使用される手順は円筒研削と呼ばれます。. この方法は、ワークピースの外面の滑らかさと正確な形状を得るのに役立ちます. 円筒・対称研削を採用し、高精度を実現, 自動車産業の複雑な寸法部品, 航空宇宙, およびエレクトロニクス分野.

センタレス研削

センタレス研削では、ワークをクランプしたりセンタリングしたりする必要はありません。. しかし, 常に円運動をしている 2 つの回転ホイールの間にそれを置きます。. それで, 隣接する 2 つの車輪と常に接触できること, 常に同じ速度で回転できます. この方法は大量生産に最も適しています. あまり調整せずに円筒部品を迅速かつ効率的に研削できるため、. 一般的な例としてはカムシャフトが挙げられます。, クランクシャフト, ピン, ブッシング, 等.

内面研削

穴やボアなどのワークの内側を研削する必要がある場合、内面研削は最適な技術です。. このプロセスは、内部寸法を非常に正確に研削してコンポーネントがうまく適合するようにするのに非常に役立ちます。. いくつかの例には内輪が含まれます, 精密チューブ, 中空シャフト, および射出成形金型.

研削の利点

研削にはいくつかの固有の利点があります. 今, あなたのプロジェクトに研削がなぜ良い選択なのかを調べてみましょう.

- 精度: 非常に小さな隙間を作るのに役立ちます, 正確な部品の製造に役立ちます.

- 優れた表面仕上げ: 研削を使用すると、他の加工モードでは簡単に再現できない表面仕上げが向上します。.

- 素材の柔軟性: 高強度金属から厳格なプラスチックまで、多くの材料に柔軟に対応します, そしてセラミックス, 研削はそれらすべてに適用できます.

- マテリアルの完全性: その上, 材料の除去, 研削には、材料の硬度などの追加の特性改善効果もあります。.

研削の技術仕様

以下の表は、公差などの重要な要素をまとめたものです。, 車輪速度, および材料除去率. これらの要因は、研削プロセスのパフォーマンスと費用対効果に影響を与えます。.

| 技術的パラメータ | 説明 | 値/範囲 |

| 寸法許容差 | 最終製品の指定寸法からの許容誤差. | ±0.002mm~±0.005mm |

| 砥石速度 | 砥石車の回転速度は通常、RPM で測定されます。. | 1,500 – 3,500 回転数 |

| 材料除去率 (MRR) | 時間の経過とともに除去される材料の量は生産性にとって非常に重要です. | 0.2 – 4 cm3/分 |

| 表面仕上げ品質 | 表面の平滑度・粗さ

研削後, Raで測定. |

0.2 – 1.2 μm Ra |

| 砥粒サイズ | 砥石に使用される砥粒の粗さ | 40 に 100 一般用砥石 |

| 1時間あたりの研削コスト | 人件費を含む1時間当たりの総コスト, エネルギー, そして機械の摩耗. | $20 – $70 1時間当たり |

研削の用途

さまざまな分野で, 研削は現場のニーズや研削の用途に応じてさまざまな役割を果たします。. 以下は研削の一般的なユーザーの一部です;

自動車産業

これらの分野では、歯車などの精密部品の製造に研削加工が採用されています。, クランクシャフトピストン, 等. 許容誤差が小さいことと、これらの部品の表面の滑らかさにより、詳細度は非常に高くなります。, この業界のメーカーには研削が必要です.

航空宇宙産業

タービンブレードを含む航空宇宙部品の一部, 着陸装置, 等, 耐久性と機能性の根拠となる. 加えて, 必要な表面仕上げを得るために研削が行われます. その上, 部品が適切に取り付けられ、航空機の飛行中に期待される機能を実行することを確認します。.

医療機器

外科器具やインプラントなどの特定の製品では、その機能を発揮し、患者に安全に使用できるように、特定のサイズと特定の表面仕上げが必要となる場合があります。. この研削はこれらの規格を実現するための重要なプロセスです, 特にメスなどの医療部品では, インプラント, と骨ネジ. この種の精度により、すべてのコンポーネントの接続が可能になり、最終製品の信頼性が向上します。.

工具の製造

工具製造において, 研削は切削工具の仕上げだけでなく研ぎにも適用されます. ドリルだろうか, エンドミル, または製造中の鋸刃, 研削により、設定された規格に準拠した形状と鋭い刃先が得られます。.

結論

製造において研削作業は最も重要です, 精度を提供します, 剛性, 表面仕上げの強化. 自動車分野, 航空宇宙, 医学, または工具製造業, 研削は、正確で滑らかな表面仕上げの部品を製造する上で重要なプロセスです. この場合, 研削プロセスの適切な選択, ベストプラクティスへの厳格な準拠, 最大限の成果を得るには適切な技術的知識が不可欠です. 正しく適用された場合, 研削は、各プロジェクトで高いパフォーマンスと品質を達成する効果的な方法です。.

よくある質問

Q1: 適切な砥石の選び方?

硬い砥粒を使用した砥石を選ぶ, 炭化ケイ素など, 硬い材料の研削用. より柔らかい素材の場合, 最適なパフォーマンスと耐久性を確保するには、酸化アルミニウムのような柔らかい研磨剤を使用したホイールを選択してください。.

第2四半期: 研削における砥石ドレスとは何ですか?

砥石ドレッシングは、砥石が材料を切断し続ける準備を整えるプロセスです. これには、必要に応じてホイールから材料を削り取れるようにするために、ホイールを洗浄すると同時に、詰まったり磨耗した可能性のある穀物を除去したりする作業が含まれます。.

Q3: 柔らかい材料にも研削は適用できますか?

はい, プラスチックなどの材料にも研削加工が可能. ワークピースが損傷しないように、適切な砥石車と適切な設定を確保する必要があります。.

Q4: 研削においてクーラントが重要な理由?

クーラントには研削加工時に発生する熱を低減する働きがあります。. これらはワークの損傷を防ぐとともに、砥石の適用性を示します。.

Q5: 研削作業で使用できる材料は何ですか?

研削作業において, 酸化アルミニウム, 炭化ケイ素, 立方晶窒化ホウ素 (CBN), 砥石にはダイヤモンドが使用されています, ワークピースには鋼が含まれる場合があります, ステンレス鋼, 鋳鉄, セラミックス, および複合材料.

Q6: 砥石の種類について言及する.

研削加工に使用される砥石の種類一覧はこちら:

- 円筒研削盤

- 皿砥石

- ダイヤモンドホイール

- テーパーホイール

- ストレートホイール

- ストレートカップ

- カットオフホイール

Q8: 研削盤の種類を教えてください.

最も頻繁に使用される研削盤は卓上研削盤です。, ベルト研削盤, ペデスタルグラインダー, ポータブルグラインダー, および精密研削盤.

お問い合わせ 詳細については.

6 』への思い研削とは?”