Защо някои метали са по-здрави от други? Как производителите избират оптимален метал за конкретни проекти? добре, всичко зависи от силните страни на метала и поведението им в трудни ситуации.

В това ръководство, ще обсъдим диаграмата за якост на метала, и техните свойства, и дефинирайте производителността на всеки метал. Така че продължавайте да четете, за да направите правилния избор за вашия металообработващ проект.

Какво е диаграма за якост на метала?

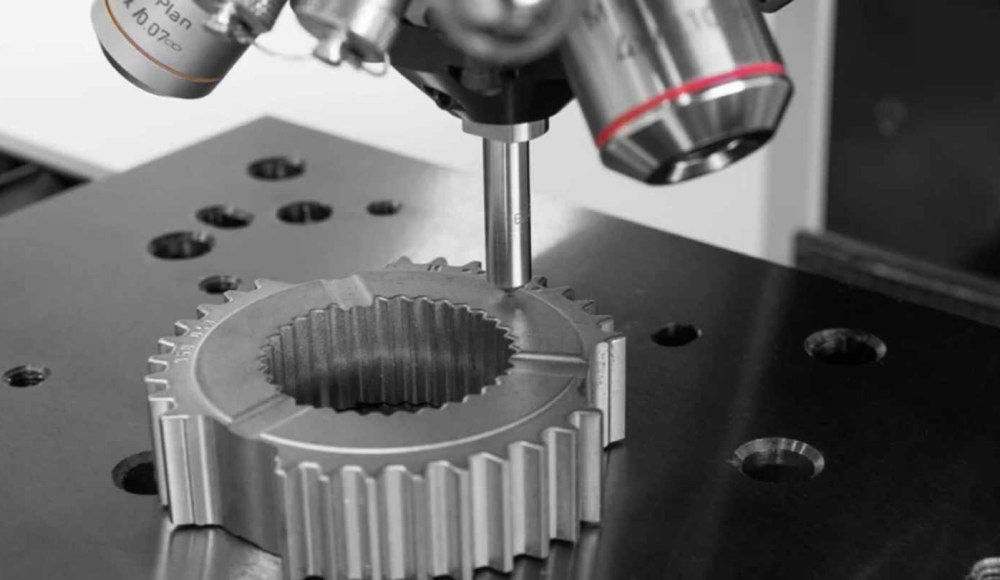

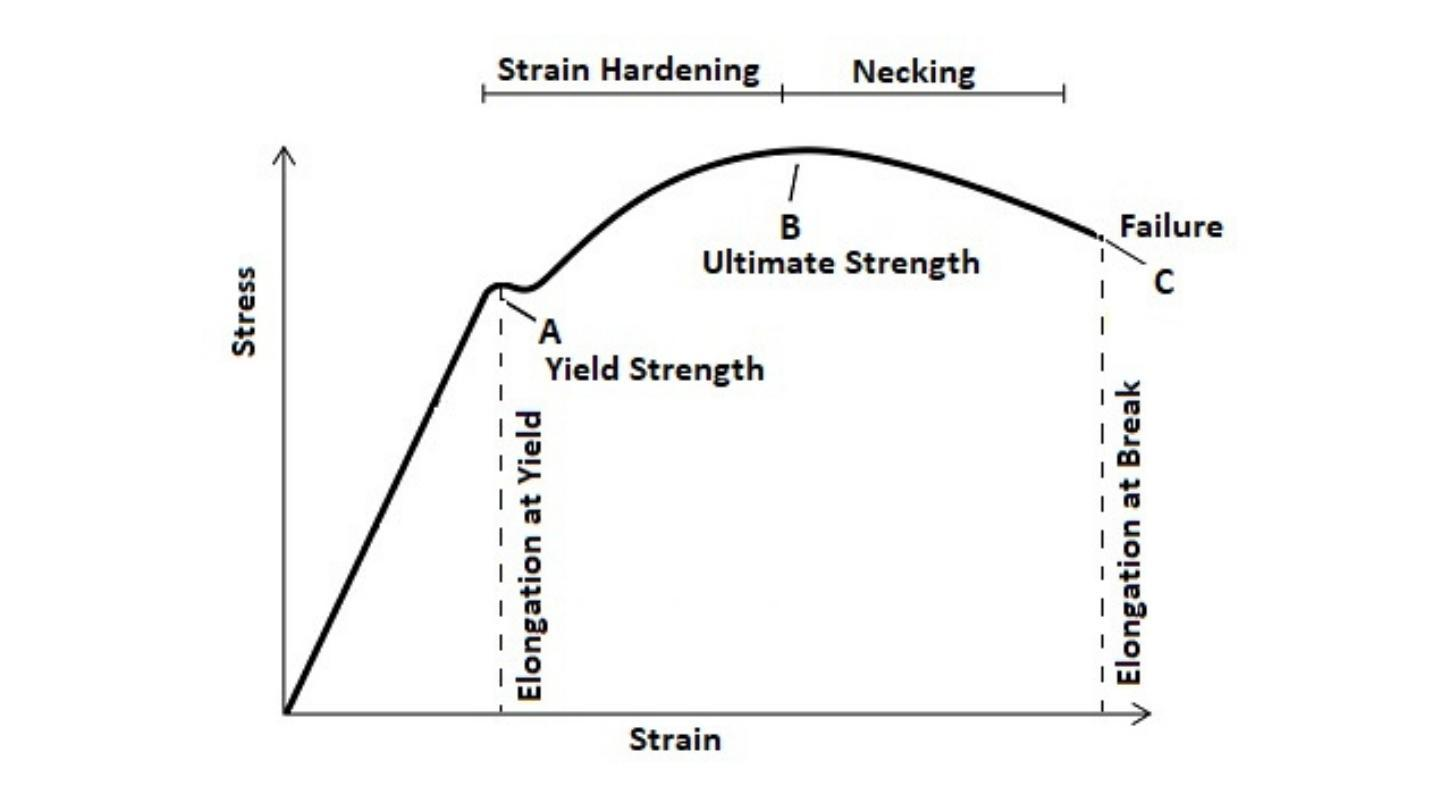

Описание на изображението: Изображението е илюстрация на диаграма за якост на метала. Показва криви на напрежение (ос х) срещу стреса (у-ос), подчертаване на ключови точки като граница на провлачване, якост на опън, и крайна сила.

Диаграмата за якост на метала е графична илюстрация на якостните характеристики на метала. Позволява да се направи сравнение на метали въз основа на тяхната якост на опън, добив, и якости на срязване.

освен това, диаграмите за якост показват как различните метали се представят по отношение на напрежение и деформация. Тези диаграми са полезни за инженерите, особено при идентифицирането на най-подходящия материал за използване в определен проект. Следователно, трябва да се запознаете с поведението на материала под високо налягане.

Защо е важно да знаете якостта на метала?

Разбирането на здравината на метала ви позволява да направите правилния избор на материал. По-нататък, това ви помага да предотвратите материален провал, преди да се случи.

например, стомана има добра якост на провлачване и натиск. Докато алуминий е по-лек от стоманата, но по-слаб, когато става въпрос за вътрешна здравина. Титан е изключително здрав, но значително лек, което го прави идеален за аерокосмически компоненти. Така, изборът на подходящ метал повишава безопасността и дълголетието в инженерните приложения. освен това, Позволява минимални разходи за поддръжка и ремонт.

Кои са често срещаните типове метална якост?

Типичните видове якост на метала включват:

Сила на провлачване

Граница на провлачване е граница, до която е приложимо натоварването, преди да претърпи постоянна деформация. Ако даден материал е надминат, след това няма да възвърне първоначалната си форма отново. Границата на провлачване на тези метали е право пропорционална на тяхната способност да издържат на износване. Нормално, свойството е очевидно в автомобилния и космическия сектор и определя много важни интерфейси.

Издръжливост на опън

Якост на опън се определя като математическо свойство за материал, който е подложен на сили на разтягане. Металите, които се възприемат като високоякостни, обикновено могат да издържат на напрежение преди раздразнение. например, стоманата не се чупи при големи сили. Строителните и производствените сектори изискват висока якост на опън като добродетел.

Якост на натиск

Якостта на натиск описва способността за справяне с натоварвания, носещи тегло, за въпросния материал. Той показва степента, до която металът може да издържи, преди да се провали под силата на компресия. Бетонът и стоманата са проектирани да поемат натоварване на натиск в строителството.

Якост на срязване

Силата на плъзгане измерва способността на материала да предаде абсолютна якост на срязване. От решаващо значение е материалът на крепежните елементи и съединенията. Стоманата и титанът например са особено известни като най-добрите материали що се отнася до силата на срязване. Имотът предлага надеждност както при структурни, така и при механични условия.

Диаграмата за якост на метала се основава на основните параметри, описани по-горе. Експертите винаги се позовават на тези параметри, за да определят пригодността на материала за различни приложения.

Твърдост на материала

Твърдостта определя способността на метала да понася вдлъбнатини или износване. По-масивните материали са доста по-устойчиви на обуване и разкъсване. Твърдостта е особено критична при инструменти и оборудване. Зависи от типа среда, но по-специално, контролира издръжливостта на продукта в условия, при които те са изложени на постоянно износване.

Пластичност

Пластичността на метала описва способността му да се огъва без счупване. Предизвикателният материал може да се огъне чрез приложения като разтягане и огъване. въпреки това, гъвкавите материали могат да работят безотказно при по-високи нива на натоварване.

Ефективни методи за подобряване на якостта на метала

Подобряването на здравината на метала е от съществено значение за подобряване на производителността и издръжливостта. За постигането на това се използват няколко метода.

Термична обработка

Топлинната обработка е един от най-разпространените начини за подобряване на якостта на метала. Процеси като закаляване, закаляване, и отгряването променят микроструктурата на метала. Това увеличава твърдостта и здравината. например, закаляването на стоманата я прави по-твърда чрез бързо охлаждане.

Легиране

Легирането включва смесване на метали с други елементи за подобряване на здравината. Добавяне на елементи като въглерод, хром, и никелът може да увеличи якостта на опън и якостта на провлачване. Стомана, например, става по-здрав и по-устойчив на корозия, когато се легира с хром, за да образува неръждаема стомана.

Студена работа

Студената обработка укрепва металите, като ги деформира при стайна температура. Процеси като валцуване, рисунка, или екструзията компресира зърнестата структура на метала. Това води до повишена якост и твърдост. Студената обработка често се използва при производството на тел и ламарина.

Усъвършенстване на зърното

Рафинирането на зърнестата структура на метала повишава неговата здравина. По-малките зърна създават повече граници на зърната, които подобряват устойчивостта на деформация. Този процес често се използва във високопроизводителни сплави за космически и автомобилни приложения.

Повърхностно втвърдяване

Методите за повърхностно втвърдяване като карбуризиране и азотиране увеличават якостта на повърхността, без да засягат сърцевината. Тези процеси въвеждат въглерод или азот на повърхността, което го прави по-трудно. Тази техника често се използва за зъбни колела и други части, изложени на износване.

Преципитационно втвърдяване

Преципитационното втвърдяване включва добавяне на малки частици към метал, за да се блокират дислокациите. Това увеличава здравината и твърдостта, особено в сплави като алуминий и титан. Обикновено се използва в космическата и отбранителната промишленост.

Закаляване

Втвърдяването обикновено се извършва след нагряване, за да се сведе до минимум якостта на материала до желаното му приложение. След това охладеният метал се нагрява до температура в диапазона от 200°C до 650°C. Това позволява вътрешната структура на метала да достигне равновесие. По този начин, стои по средата между твърдостта и силата.

Отгряване

Отгряване прави метала по-здрав, като го нагрява до определена температура. Той също така служи за отвеждане на вътрешни напрежения, увеличаване на пластичността, и подобряване на обработваемостта на метала. освен това, отгряването се прилага най-вече за мед, алуминий, а също и към мека стомана. Повишава формоспособността на метала и намалява склонността му към счупване.

Нормализиране

Процесът на нормализиране изглежда много близък до втвърдяване, използваните техники се различават леко, и нормализирането се извършва чрез нагряване на метала точно над неговата критична температура, оставяйки го да се охлади на въздух. Този процес придава на материала изтънченост на зърното, което води до по-добра здравина и издръжливост. Нормализирането обикновено се използва за въглеродни стомани, тъй като помага за постигане на еднаква структура.

Карбуризиране

Карбуризирането включва въвеждане на въглерод към повърхността на нисковъглеродни стомани. Металът се нагрява в богата на въглерод среда и получената висока температура се използва за дифузия на въглерода във външната повърхност на материала. Процесът на карбуризиране е оптимален за лагери и продукти на зъбни колела; податливи на износване.

Кои са често използваните метали с висока якост

- хром

- Титан

- Волфрам

- Въглеродна стомана

- Неръждаема стомана

- Магнезиеви сплави

- Инконел

- Желязо

Сравнителна таблица за якост на метала: Ключови свойства и производителност

Ето сравнение на различни метали въз основа на ключови якостни параметри, включително якост на опън, граница на провлачване, твърдост, и плътност. Тези показатели помагат за разбирането на пригодността на металите за различни приложения.

| Тип метал | Издръжливост на опън (PSI) | Сила на провлачване (PSI) | твърдост (Бринел HB) | Плътност (g/cm³) |

| Стомана – Неръждаема стомана 303 | 100,000 | 62,000 | 228 (HB) | 8 |

| Стомана – Неръждаема стомана 304 | ≥74 700 | 47,900 | 123 (HB) | 8 |

| Стомана – Неръждаема стомана 316 | 84,100 | 42,100 | 149 (HB) | 8 |

| Стомана – Неръждаема стомана 410 | 221,200 | 177,700 | 422 (HB) | 7.8 |

| Стомана – Неръждаема стомана 440 | 254,000 | 186,000 | 58 (HRC) | 7.8 |

| Стомана – Неръждаема стомана 630 | 150,000 – 210,000 | 130,000 – 200,000 | 352 (HB) | 7.8 |

| Стомана 1040 | 89,900 | 60,200 | 201 (HB) | 7.8 |

| Стомана А36 | 58,000 – 79,800 | 36,300 | 140 (HB) | 7.8 |

| Клас стомана 50 | 65,300 | 50,000 | 135 (HB) | 7.8 |

| Стомана D2 | 210,000 – 250,000 | 239,000 – 319,000 | 55 – 62 (HRC) | 7.7 |

| Титан – клас 1 | 18,000 – 34,800 | 24,700 – 45,000 | 120 (HB) | 4.5 |

| Титаниева сплав – клас 12 | 65,300 | 55,100 | 180 – 235 (HB) | 4.5 |

| Волфрам | 250,000 | 172,500 | 250 (HB) | 19.3 |

| Магнезиева сплав | 13,100 – 74,700 | 3,050 – 66,700 | 30 – 118 (HB) | 1.3 – 2.4 |

| Алуминий – 1050-H14 | 16,000 | 14,900 | 30 (HB) | 2.7 |

| Алуминий – 1060-H14 | 14,000 | 13,000 | 26 (HB) | 2.7 |

| Алуминий – 2024 | 29,000 – 79,000 | 14,000 – 71,000 | 47 – 135 (HB) | 2.8 |

| Алуминий – 3003 | 16,000 – 34,000 | 5,700 – 30,000 | 20-25 (HB) | 2.7 |

| Алуминий – 5052-H11 | 28,000 | 11,000 | 46 (HB) | 2.7 |

| Алуминий – 5052-H32 | 33,000 | 28,000 | 60 (HB) | 2.7 |

| Алуминий – 5083 | 41,000 – 57,000 | 17,000 – 50,000 | 75 – 110 (HB) | 2.7 |

| Алуминий – 6061-T6 | 45,000 | 39,000 | 93 (HB) | 2.7 |

| Алуминий – 7075-T6 | 83,000 | 73,000 | 150 (HB) | 2.8 |

| Алуминий – Бронз | 8,000 – 147,000 | 10,000 – 116,000 | 40 – 420 (HB) | 7.9 |

| Месинг | 18,000 – 150,000 | 5,000 – 99,100 | 54 – 100 (HRC) | 7.2 – 8.6 |

| Мед | 32,000 | 20,000 | 89 (HRC) | 8.9 |

| Мед – Берилий | 70,000 – 200,000 | 23,000 – 180,000 | 23 – 43 (HRC) | 8.8 |

| Мед – Волфрам | ≥58 000 | – | 115 – 290 (HB) | 14 – 17 |

| Фосфорен бронз – PB1 | 47,000 – 140,000 | 19,000 – 80,100 | 70 – 103 (HB) | 8.9 |

| Цинк | 5,370 – 64,000 | 18,100 – 56,000 | 42 – 119 (HB) | 5.0 – 7.1 |

Резюме

В обобщение, разбирането на якостта на метала е от решаващо значение за избора на правилния материал за всеки инженерен проект. Свойствата на металите като якост на опън, граница на провлачване, твърдост, и плътността пряко влияят на тяхната производителност в приложения от реалния свят. Диаграмата за якост на метала предоставя съществена справка за сравняване на тези свойства, помагайки на производителите и инженерите да изберат най-подходящия материал за специфични нужди. Независимо дали работите с алуминий, стомана, титан, или специални сплави, познаването на техните силни страни е оптимално за производителност и издръжливост.

Често задавани въпроси

Q1. Какво е якост на опън?

Якостта на опън е максималното напрежение, което материалът може да издържи, преди да се счупи. Измерва се в паундове на квадратен инч (PSI) и е от решаващо значение за материали, които са подложени на разтягане или издърпване.

Q2. Как границата на провлачване се различава от якостта на опън?

Граница на провлачване е нивото на напрежение, при което материалът започва да се деформира трайно, докато якостта на опън е максималното напрежение, което може да издържи преди счупване. Границата на провлачване обикновено е по-ниска от якостта на опън.

Q3. Защо твърдостта е важна в металите?

Твърдостта показва устойчивостта на метала към деформация, надраскване, или износване. По-високият рейтинг на твърдост означава, че металът е по-устойчив на външни сили и е идеален за приложения с високо износване.

Q4. Кой метал е най-здрав въз основа на якостта на опън?

Волфрамът има най-високата якост на опън сред естествено срещащите се метали. Стигаше до 250,000 PSI.

Q5. Как плътността на метала влияе върху употребата му?

Плътността влияе върху теглото на метала, влияещи върху избора за леки или тежки приложения. например, титанът е предпочитан в космическото пространство поради ниската си плътност и висока якост.

1 мисъл за "Диаграма за якост на метала: Изчерпателно ръководство за якостта на метала”