Формоването на пластмаса е една от най-важните процедури в съвременните производствени операции, тъй като предлага възможността да се правят множество продукти. В авточасти, играчки, опаковане на сложни индустриални части, пластмасовата формовъчна форма придоби нов обрат от възможности и гъвкавост, превръщайки производството в позитивност. Тази статия обяснява най-важното при пластмасовото формоване, подходящ материал за процеса, важни техники, и какво прави всяка техника различна. Това ще помогне да се обяснят предимствата, ограничения, и използване на всяка форма на пластмасово формоване, за да ни позволи да изберем подходящата.

Какво е формоване на пластмаса?

Пластмасовото формоване е процес на използване на приемливи процеси за трансформиране на пластмасовия материал в желаните форми. Такъв процес обикновено включва използването на топлина и известно налягане, така че пластмасовият материал да може лесно да бъде формован в различни сложни и сложни дизайни. Междувременно, формоването на пластмаса е една от критичните стъпки в създаването на огромен брой продукти, вариращи от предмети за обща употреба в домакинството, и медицинско оборудване, за индустриални приложения.

Допълнително, процесите осигуряват значителни ползи чрез производството на дълготрайни, лек, и относително по-евтини, които могат лесно да бъдат проектирани да функционират по различни начини. Така, можете да направите няколко елемента, с проектирано качество, високи съотношения на якост към тегло, и функции.

7 Техники, използвани за формоване и производство на пластмаси

Така, следните са върха 7 техники, които можем да използваме за формоване и производство на пластмаса:

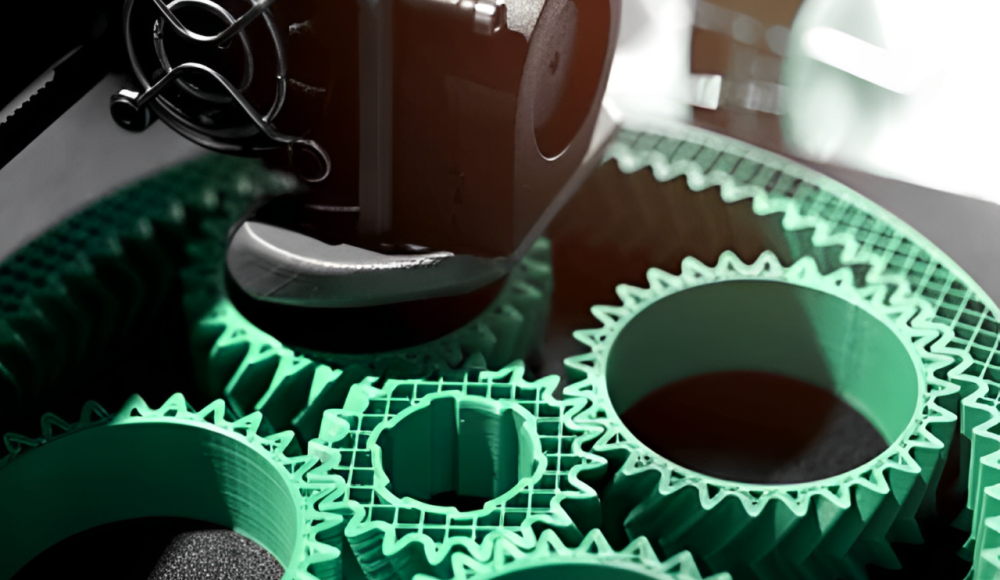

1. Инжекционно формоване

Тази техника е може би най-разпространената за формоване на пластмаси. Обхваща процеса на образуване на полимерни пелети и инжектирането им в кухината на формата при високо налягане. При тази техника на леене, първи, оставяме пластмасата да се охлади и да се втвърди. След това, матрицата се отваря, за да изложи добре оформена част. Тази техника е най-полезна при масовото производство на прецизни и сложни части, i.e. капачки за бутилки и авточасти.

2. Издухване

Издухването се използва главно при производството на кухи части на продукти, i.e. бутилки и контейнери. Този процес включва нагряване на пластмасата и производство на цилиндрична структура (паризон) и по-късно разширяване на заготовката чрез вътрешно налягане, за да съответства на формата. Формоването чрез издуване е икономично, когато става въпрос за производство на леки, здрави и голям брой контейнери.

3. Ротационно формоване

В процеса се нарича още ротационно формоване, големи, създават се кухи предмети като резервоари за съхранение и структури за игра. Ротационното формоване включва поставянето на прахообразна пластмаса във форма, която се върти на най-малко две оси в пещ. Обработката на формата започва чрез нагряване на пластмасата, която се топи, когато влезе в контакт с матрицата и се втвърдява в необходимата форма, докато се охлажда.

4. Екструзия

Екструзията е процес, чрез който нагрята и разтопена пластмаса се избутва през оформен отвор, наречен матрица, който дава дълги профили като тръби, тръби, или дограма. Екструдираната пластмаса след това се охлажда и след охлаждане се нарязва на необходимата дължина. Този метод е полезен за количества, при които формите в сеченията са подобни и се използват в производството на строителни материали.

5. Термоформоване

Термоформоването включва използването на нагрят лист пластмаса, върху който се оформя определена форма чрез разтягане на веществото върху матрица. Когато пластмасата достигне своето втвърдено състояние, новата пластмаса се нарязва на необходимия размер. Термоформоването се прилага широко в производството на такива продукти като опаковки, тави, или чаши за еднократна употреба, което е идеално за плитки или прости дизайни.

6. Компресионно формоване

Термореактивните пластмаси се използват най-вече при пресоване. Фиксирано количество полимерен материал се зарежда във форма и формата се затваря, за да се приложи натиск върху материала, за да заеме кухината на формата. Това помага за формирането на силно еластични и плътни части и се използва в автомобилостроенето, електроника за приложения като уплътнение или електрически кутии.

7. Вакуумно формоване

Вакуумното формоване също е свързано с термоформоването в смисъл, че единствената разлика е, че пластмасовият материал първо се нагрява, за да се създаде вакуум, преди да се опъне върху матрица. След това вакуум издърпва омекотената пластмаса във формата на формата. Често се прилага за производството на големи, леки артикули като интериори на автомобили, знаци, и защитна опаковка.

Плюсове и минуси на всички 7 Техники, използвани за формоване и производство на пластмаси

| Техника | плюсове | минуси |

| Инжекционно формоване | Висока ефективност, прецизност | Висока първоначална цена |

| Издухване | Идеален за кухи форми, евтин | Ограничено до тънки стени |

| Ротационно формоване | Равномерна дебелина на стената, рентабилни форми | По-бавна скорост на производство |

| Екструзия | Непрекъснато производство, малко отпадъци | Ограничен до прости форми |

| Термоформоване | Ниска цена, подходящ за големи части | По-малко прецизни в сравнение с други методи |

| Компресионно формоване | Ниски отпадъци, висока якост | Ограничено до по-прости дизайни |

| Вакуумно формоване | Рентабилно за производство в малък обем | Ограничена сложност на дизайна |

Пълният процес на формоване и производство на пластмаса

Ето всички стъпки на процесите, включени в формоването и производството на пластмаса:

1. Избор на материал

Първата стъпка включва избора на правилния тип пластмаса, по отношение на гъвкавостта, сила, температура, и издръжливост. Изборът на правилния материал също така прави окончателна проверка на крайния продукт, за да се гарантира, че той отговаря на изискваните характеристики на работа в своята линия на употреба.

2. Предварителна обработка

Cohune може да бъде предварително обработен в зависимост от материала с определени процеси като сушене, и отопление наред с други за подобряване на използването на следващата стъпка. Покритието на външния слой също така улеснява избягването на дефекти и позволява оформянето на пластмасовия материал.

3. Оформяне/Оформяне

Тук, обикновено чрез леене под налягане, екструзия, или раздувно формоване, обичайно в основния етап, пластмасата приема крайната или желаната форма. Тази стъпка определя всички аспекти на структурата и производителността на избрания продукт.

4. Охлаждане и втвърдяване

След това, образуваната пластмаса се оставя да се охлади и следователно става твърда като камък във формата, която заема. Необходимо е да се позволи контролирано охлаждане на произведения обект, за да се гарантира правилната здравина и форма на продукта.

5. Довършителни работи

След това може допълнително да претърпи процес на белене, рязане или шлайфане, или други процеси, които биха му придали необходимия копринен завършек. Полирането придава на продукта професионален и спретнат вид, друго предимство е, че е безопасно за употреба.

6. Контрол на качеството

Не на последно място, продуктът също преминава през проста проверка и тестване, за да се увери, че отговаря на изискваното качество и стандартна производителност. Контролът на качеството помага при идентифицирането на всеки недостатък в продукта, преди да излезе на пазара, което го прави надежден.

Какви фактори трябва да се имат предвид при избора на процеса на формоване на пластмаси?

Ето някои от ключовите фактори, които трябва да вземем предвид, докато избираме подходящ процес за формоване и производство на пластмаса:

- Съвместимост на материалите: материалите трябва да са съвместими с техниките (напр., термопласт за леене под налягане).

- Сложност на продукта: Когато става дума за усложнения при дизайна, трябва да се направи избор на методи.

- Обем на производство: Може да бъде категоризиран въз основа на различни производствени обеми, като големия обем като леене под налягане, за разлика от тези с малък обем.

- Бюджетни ограничения: Конкретната цел, когато става въпрос за разходи, е да се постигнат правилните пропорции на първоначалните инвестиции и ефективността на производството.

- Нужди от прецизност: Изберете техниките в зависимост от това какво ще бъде покритието на повърхността и нивата на толерантност на детайла.

Предимства на формоването на пластмаса

Следват различните предимства на формоването и производството на пластмаса:

- Гъвкавост в дизайна: Позволява множество форми и размери.

- Ефективност за масово производство: Той трябва да е подходящ за среда на масово производство, тъй като осигурява висока скорост на производство.

- Рентабилен: Тези процеси обикновено са с по-ниски производствени разходи, тъй като основният конкурент е формоването на метал, t

- Леки продукти: Произвежда дълготрайни, но леки продукти.

- Персонализиране: Този конкретен метод е доста гъвкав, тъй като е лесно адаптивен за конкретни приложения.

Недостатъци на формоването на пластмаса

Ето някои от ограниченията на пластмасовото формоване:

- Материални ограничения: Не всяка пластмаса е подходяща за всички техники, които обсъждахме в тази статия.

- Температурна чувствителност: Някои пластмаси се разграждат, когато са изложени на високи температури.

- Въздействие върху околната среда: въпреки това, рециклирането на пластмаси може да не е лесно.

- Ограничена сила: В горните приложения, видя се, че здравината е област, в която пластмасата не е толкова добра, колкото металът.

- Високи първоначални разходи: Някои от техниките включват използването на скъпи могили и настройки.

Приложения на пластично формоване

Следват различни употреби на техники за формоване на пластмаса:

- Опаковка: Използва се за контейнери, бутилки, и тави, и т.н.

- Автомобилни части: Произвежда табла, подстригвам, и интериори.

- Медицинско оборудване: За тръби за спринцовки и кутии за устройства.

- Строителни материали: Произвеждайте тръби, тръби, и панели.

- Потребителски стоки: Използва се широко в домакинските уреди и електрониката.

Заключение

В заключение, Формоването и производството на пластмаса са рентабилни и осигуряват производствена гъвкавост на съществуващите производствени индустрии там. Въпреки тези, всяка техника има своите силни и слаби страни, и изборът на правилния ще даде на продукта качеството и производителността, които заслужава. Това ръководство предлага общ подход за познаване кои техники да се приложат към определени изисквания на проекта.

Често задавани въпроси

Кой е най-предпочитаният метод за пластично формоване?

The леене под налягане процесът е най-разпространеният поради неговата ефективност и приложимост към широк кръг индустрии.

Инжекционно формоване срещу формоване чрез издуване?

Инжекционното формоване формира твърд артикул чрез инжектиране на стопен полимер във формата, докато формоването с издухване оформя кух артикул чрез издухване на полимера във формата.

Могат ли всички пластмаси да се рециклират?

Не всички пластмаси могат да бъдат рециклирани; от двата основни класа пластмаси – термопластмаси и термореактивни пластмаси – първата е по-рециклируема от втората.

Коя техника е най-подходяща за сложни форми?

Инжекционното формоване най-добре отговаря на задачата за създаване на форми, които са сложни и имат строго дефинирани форми.

Оформя пластмаса, правейки екологичен продукт?

Въпреки че пластмасовото формоване може да създаде неудобство, възможности за рециклиране, и биоразградимите материали спомогнаха за облекчаване на въздействията върху околната среда.

Кои области на търсене са най-свързани с използването на пластмасово формоване?

Много индустрии използват пластмасово формоване, а именно опаковката, автомобилен, медицински, строителство, и индустрията за потребителски стоки.

Какво е сравнението с други методи на формиране: икономически?

В сравнение с металите, формоването на пластмаса може да бъде по-евтино за големи производствени серии, и се предпочита за материали, които не е необходимо да бъдат много тежки.