От тази статия, Ще научите всичко за пренасочването в обработката - какво е това, Как да прегърна дупка стъпка по стъпка, Различни видове рейдъри, често срещани проблеми, CNC REAMING, и експертни съвети за постигане на перфектни отклонения в дупките и повърхностни облицовки. Идеален за инженери и производствени специалисти.

Какво е преимущество?

Прераждането е процесът на Разширяване на съществуваща дупка с прецизен инструмент, наречен a reamer За постигане на висококачествен завършек и тесни допустими отклонения. Това е довършителна операция - не за премахване на тон материал, Но за набиране на точност и гладкост. Помислете за това като изглаждане на грубите ръбове след издълбаване на шедьовър.

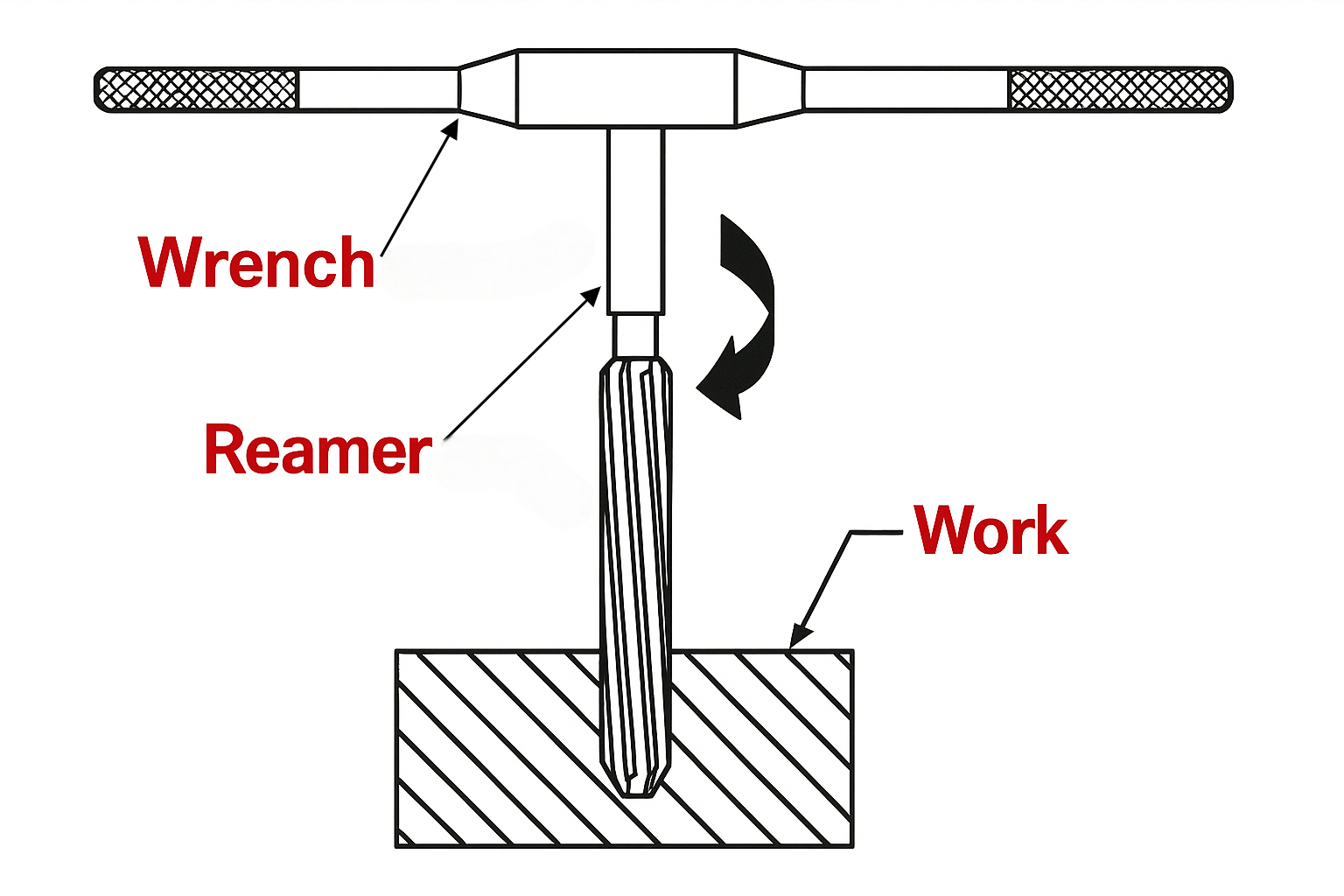

Ето как работи: Реймер се поставя в предварително пробит отвор и се върти-обикновено с по-бавна скорост от тренировка-за да се обръсне само достатъчно материал, за да направи дупката закръглена, по -гладко, И точно правилния размер. Често се използва в металообработка, Но той се прилага и за пластмаси и композитни материали.

Този инструмент не действа като мелница или типична тренировка - тя се изрязва по -точно и последователно по неговите флуирани ръбове. Количеството материал, отстранен по време, често между 0.1 мм до 0.3 мм (или около 0.004 да се 0.012 инча). Това е точността, която се отчита.

Инструментите за преизпълнение могат да бъдат Ръководство (Ръчни рейдъри) или машинно задвижване (Чък или CNC reamers) в зависимост от работата. Докато може да видите преимущество в малки работилници, Той се използва широко в космическото пространство, автомобилен, и производство индустрии, където точните приспособления не се договарят.

Как да прегърна дупка: Стъпка по стъпка ръководство

стъпка 1: Закрепете детайла

Преди всичко друго, Заключете детайла си. Ако се движи дори леко по време на процеса на повторно, Вие сте за свят на неприятности. Употреба се появяват, скоби, или тела За да сте сигурни, че частта е скална твърда. Колкото по -строг е задържането, Колкото по -точен е резултатът.

стъпка 2: Пробийте първоначалния отвор

Не можете просто да вкарате reamer в суровина и да очаквате резултати. Започнете с пробит отвор. За върха: Пробийте дупката 2-4% по -малък отколкото желаният краен диаметър. За по-меки материали, Използвайте a 4% недооценен; за по -трудни, върви с 2%.

стъпка 3: Изберете правилния размер на reamer

Изберете реймер, който съответства на Точен краен диаметър Ти се насочваш. Ако пренасочвате a 10 ММ дупка, Имате нужда от 10 mm reamer—не 10.1 мм, не 9.9 мм. Reamers са не регулируем (Освен ако не използвате специален тип), Така че изборът на правилния е критичен.

стъпка 4: Прилагайте правилната скорост, Хранене, и смазване

По -бавното е по -добре тук. Употреба Половината оборота сте използвали по време на пробиване и Два пъти скоростта на подаване. Инструментите за презареждане са предназначени за по -висока фураж, но по -ниска скорост. Не забравяйте да използвате режещо масло или охлаждаща течност- Това намалява топлината и подобрява завършването.

стъпка 5: Изпълнете процеса на повторно предаване

Поставете рейдъра бавно в дупката, докато се върти. Дръжте a стабилно, дори налягане. Не го насилвайте. Инструментът ще свърши работата. Когато стигнете до дъното, Не се обръщайте- просто изключете машината и внимателно издърпайте инструмента направо.

стъпка 6: Довършителни щрихи и почистване

Дебюрирайте горната и долната част на дупката с a Инструмент за countersinc, и почистете дупката със сгъстен въздух или четка. Проверете диаметъра с микрометър или манометър, за да потвърдите работата си. Направено правилно, Резултатът трябва да бъде a Огледало-финиш, дупка с прецизен размер.

Каква е целта на повторното?

Размерна точност

Основната цел на пренавиването е За постигане на точност на размерите. Когато проектът изисква дупка, която е точно 10.00 мм, Самостоятелното свредло често няма да го отреже. Може да ви остави с 9.95 mm или 10.08 ММ - Клоза, Но не перфектно. Превишаващи мостове, които пропадат.

Тъй, Те могат надеждно да произвеждат диаметри на дупките с допустими отклонения, колкото ± 0,005 mm (± 0,0002 инча). Това ниво на прецизност е безценно в части, които трябва да се поберат заедно с почти никаква стая за размахване - като в космическото пространство, роботика, или медицински импланти.

Подобрение на повърхността

Още едно огромно предимство от пренасочването? The повърхностно покритие. Дупките, които са пробити или отегчени, могат да изглеждат добре на голото око, Но под микроскоп (или под стрес), Грубите вътрешни повърхности могат да причинят триене, износване, или провал.

Пренасочването произвежда повърхности с завършек толкова добре като RA 0.2 µm, в зависимост от рейдъра и материала. Тази гладкост не е само за естетика - това е за Намаляване на триенето, предотвратяване на корозия, и Осигуряване на дългосрочна надеждност на сглобените компоненти.

Контрол на толерантността към отвора

Толерантността към дупките не е просто фантастична спецификация в ръководството - това е планът за това как частите се вписват заедно. А Натиснете FIT, например, може да изисква толеранс на дупка на +0.0000 в / -0.0005 в. Превръщането често е единственият метод, който може последователно постигат тези допустими отклонения, особено при по -твърди метали като стомана или титан.

Това прави преимуществото от съществено значение в Производство на монтажна линия, където последователността е ключова. Дали правите 10 или 10,000 части, Реймер помага да се гарантира Всяка една дупка е идентична- няма предположения, Няма изненади.

Различни видове рейдъри

Ръчни рейдъри

Това са вашите ръчни go-tos. Ръчните рейдъри имат лек конус на върха, за да им помогнат да се центрират в дупката. Те са идеални за работни места, където прецизността има значение, но машинното пренасочване не е възможно.

машина (Чък) Reamers

Използва се с стругове, Пресоване на тренировки, или фрезови машини, машинни рейдъри са направени за последователни, високоскоростни операции. Те са най -добрият ви залог за масово производство и тесни допустими отклонения.

Shell Reamers

Това са рейдъри с голям диаметър, използвани с Shell Reamer Arbors. Дизайнът на черупките позволява Лесна подмяна на износени инструменти, Спестяване на пари във времето - перфектно за пренасочване на големи дупки в производствена среда.

Карбидни рейдъри

Когато се занимавате с трудни материали като неръждаема стомана или титан, Карбидните рейдъри са най -добрият ви приятел. Те издържат по -дълго и нарязват почистващото средство благодарение на техните твърди режещи ръбове.

Регулируеми рейдъри

Се нуждаят от гъвкавост? Тези рейдъри имат подвижни остриета, така че можете леко да ощипвате диаметъра. Те са полезни, когато допусканията са тесни, Но вашите предварително пробити размери на дупките варират.

Плаващи рейдъри

Те се използват в настройките на ЦПУ, където проблемите на подравняването могат да причинят проблеми. Те „плават“ леко в шпиндела, компенсиране на незначително несъответствие и осигуряване на чисто разрез.

Често срещани проблеми, които възникват по време

Недооценени или големи дупки

Едно от най -често срещаните главоболия по време. An недооценена дупка може да бъде резултат от използването на реймер, който не е поддържан правилно или когато рейдърът просто се втрива в материала, вместо да го реже чисто. Това се случва много, когато Reamer е скучен, Или няма достатъчно запаси от процеса на пробиване, за да се намали ефективно.

От обратната страна, Големи дупки обикновено са причинени от несъответствие или прекомерно износване на инструмента. Ако рейдърът не е подравнен правилно с пробития отвор, Или ако се клати поради изтичане на шпиндела, Вероятно ще видите дупка, която е по -голяма от предвидената. Това може да се случи и ако Степента на подаване е твърде агресивна или ако вибрацията не се контролира правилно.

Проблеми с бърборенето и вибрациите

Нищо не съсипва ремонтна работа като бърборене- този дразнещ звук на вибриращ инструмент, който се храни във вашия материал. Не звучи просто лошо; причинява видими дефекти. Повърхността на повърхността се оказва грубо, и в тежки случаи, може да повреди самия реймер. Чат обикновено е резултат от липса на Машинна твърдост, Прекомерен инструмент надвес, или неправилна настройка на скоростта и захранването.

За да се предотврати това, Дръжте настройката здраво, минимизирайте надвеса на The Reamer, и използвайте Правилно смазване. Увеличаването на скоростта на хранене леко или намаляването на скоростта често помага да се намали бъбривият. Също, Уверете се, че вашата машина е в добро състояние без игра или обратна реакция.

Счупване и износване на инструменти

Животът на инструмента е основен загриженост при операциите за пренасочване. Ако забелязвате преждевременно износване, може да се дължи на няколко причини:

Неправилно подаване/скорост

Материал с лошо качество

Неадекватно смазване

Прекаляйки твърде много материал

Износен реймер няма да се реже точно и може дори да пробийте се вътре в дупката, Създаване на скъпа и отнемаща време каша. За да се избегне това, Проверете редовно вашите инструменти и ги повтаря или заменя, когато е необходимо.

Съвети и предпазни мерки за операции за пренасочване

Управление на настройките за емисия и скоростта

Нека говорим за номера. Обикновено се изисква По -бавни скорости и по -високи фуражи отколкото пробиване. Като общо правило:

RPM: Половината до две трети от скоростта на сондиране

Скорост на подаване: 2x Захранването, използвано за пробиване

Това гарантира, че Reamer не просто изгаря дупката, а всъщност разфасовки материалът. Прекалено бавно може да причини триене, Докато прекомерната скорост може да доведе до бърборене и лоши облицовки.

Осигуряване на правилно подравняване на инструмента

Перфектното подравняване не е договарящо. Ако вашият реймер не е Перфектно концентричен с дупката, резултатът ще бъде всичко друго, но не прецизно. Често ще свършите с дупки с камбана или заострени облицовки. Несъответствие обикновено се причинява от:

Износени вретена

Неудобни патронници или колеги

Неправилна настройка на детайла

За да поправите това, Проверете двукратно калибриране и употреба на вашата машина Плаващи притежатели на реймер Ако настройката ви не е достатъчно твърда.

Поддръжка и регенериране на инструменти

Не чакайте да се провали вашият Reamer, преди да помислите за поддръжка. С течение на времето, режещите ръбове стават тъпи, А скучният реймер означава лошо представяне. Регенериране на фаска (режещият ръб) може значително да удължи живота на инструмента, Но това трябва да се направи внимателно. Всяка флейта трябва да бъде заточена равномерно, или рискувате да изрежете огромна или овална дупка.

Най -добре е да проследявате часове за използване на reamer и съответно планирайте поддръжката. Никога не се опитвайте да изостряте на ръка на ръка, освен ако не сте обучени да го правите.

Избягване на бъбривост и лоши облицовки

Чат е убиец на повърхностния завършек. Освен подходящи настройки на скоростта/подаването, Ето няколко начина да го предотвратите:

Дръжте вашата машина и настройка твърд

Употреба по -къси инструменти с по -малко надвес

Уверете се, че вашият реймер се вписва плътно в притежателя

Не се премахвайте смазване- Нареждането на течности спомага за намаляване на триенето и температурата

Също, Уверете се, че сте Не спирайте Reamer по средата. Веднъж започна, Оставете го през целия път с едно движение за най -чистата рязане.

Как да определим размера на дупката на рейм

Насоки за обезщетение за запаси

Размерът на дупката преди да се превъплъти - наречен Предварителен диаметър- Критичен е. Оставете твърде малко запаси, и рейдърът няма да отреже. Оставете твърде много, И може да грабне, бърборене, или прекъснете. Ето практическо ръководство за надбавки за запаси:

За дупки под 1/4 ″: Оставете наоколо 0.010″

За дупки около 1/2 ″: оставете 0.015″

За дупки над 1 ″: оставете до 0,025 ″

За Ръчно пренасочване, намалете това значително до 0.001″ До 0,003 ″, Тъй като ръчното натискане на инструмента изисква по -малко съпротивление.

Reamer срещу. Правила за размера на сондажа на палеца

Все още не сте сигурни какъв размер да тренирате, преди? Използвайте тази проста формула:

Размер на свредлото = размер на reamer - (2% да се 4%)

Изберете 2% под за твърди метали като стомана или титан. Употреба 4% под за по -меки материали като алуминий или пластмаса. Това помага да се остави точно точното количество материал, за да може чистото да се реже без изкривяване без изкривяване.

например:

Размер на reamer: 10 мм

Размер на свредлото за стомана (2% под): 9.8 мм

Размер на свредлото за алуминий (4% под): 9.6 мм

Следването на тези указания помага да се гарантира, че вашата операция за повторно завършване завършва с перфектно, чисти, и точна дупка.

REAMING VS. Скучно срещу. Пробиване: Какви са разликите?

Нека го разбием просто. Всички тези три процеса се занимават с направата или подобряването на дупките, но всеки има своята цел и инструменти:

| Особеност | Пробиване | скучно | Разширяване |

| Цел | Създайте първоначален отвор | Увеличете или подравнете дупката | Завършете дупката до точен размер |

| Инструмент | Twist Drill Bit | Скучна лента или глава | Многофункционален реймер |

| Материалът е отстранен | Голямо количество | Умерена сума | малък, точна сума |

| Повърхностно покритие | Груб | Умерен | Отлично |

| Толерантност | ± 0,005 ”или по -лошо | ± 0,001 ”до ± 0,002” | ± 0,0005 ”или по -добре |

| Използва се, когато | Изготвяне на нова дупка | Фиксиране на местоположение/размер на отвора | Усъвършенстване на крайния размер на дупката |

Така, Кога избирате всеки?

Употреба пробиване За да започнете дупка.

Употреба скучно За да коригирате грешките на местоположението или да станете по -големи.

Употреба пробиване за окончателно оразмеряване и довършителни работи.

REAMING няма да работи без съществуваща дупка-това е a довършителни работи работа, Не стартиращ.

Кога да изберете пренасочване през скучно?

Фактори, благоприятстващи повторно

Превръщането често е по -добрият избор, когато:

Имате нужда висока производителност—Реренето е по -бързо от скучно за окончателно оразмеряване.

Вашият проект изисква тесни допустими отклонения и гладки облицовки.

Имате много идентични части за производство - реморите предлагат отлична повторяемост.

В контраст, скучното е идеално, когато се занимавате с:

А Неудобна или компенсирана дупка

Необходимостта от Регулирайте размера на отвора в движение

Нередовни форми или дълбоки дупки

Сценарии на кандидатстване

Ето някои ситуации, в които REAMING е вашата работа:

Прецизни лагери в автомобилни или аерокосмически части

Медицински компоненти Където допусканията са критични за живота

Линии на сглобяване където скоростта и еднородността са всичко

Втвърдени стоманени части където скучните може да са твърде бавни или груби

REAMING не е само за рязане - това е за рязане правилно. Ако искате най -чистият, най -гладки, и възможно най -точната дупка, REAMING е вашият отговор.

CNC Reaming обясни

Какво е CNC Reaming?

CNC Reaming е просто процесът на извършване на операции за пренасочване на a Компютърно цифрово управление (ЦПУ) машина. Красотата на CNC Reaming се крие в неговата прецизност и повторяемост. Докато ръчното пренасочване може да въведе леки несъответствия в зависимост от умението на оператора, CNC REAMING премахва човешката грешка от уравнението. Всичко е за точността, автоматизация, и ефективност.

Ето как работи: След като дупката е предварително пробита (Също чрез CNC), машината е програмирана да превключва на инструмент за reamer и да извърши довършителния пропуск при предварително дефиниран RPM, скорост на подаване, и дълбочина. Всичко се контролира цифрово, от Пътеки на инструмента да се Време за смазване. Това означава, че могат да бъдат завършени дори сложни части с десетки прецизни дупки Бързо и перфектно всеки път.

Настройката на CNC позволява плътно Контрол на пътеката на инструмента, Така че има по -малък риск от несъответствие или отклонение на инструмента. плюс, с автоматични смяна на инструменти, Reamers могат да бъдат заменени и навън без ръчен принос - да се увеличат процеса и да поддържат нещата последователни в стотици или дори хиляди части.

CNC пренасочване в индустрии с висока точност

В индустриите, където точността е крал -космическото пространство, автомобилен, медицински изделия, електроника—CNC Reaming не е договарящ. Помислете за компоненти като дюзи за инжектор на гориво, хирургични импланти, цилиндри на двигателя, и оптичен хардуер. Тези части изискват допустими отклонения в микроните, Кое само пренасочване, ръководено от ЦПУ, може постоянно да доставя.

CNC Reaming също намалява шанса за преработка или бракувани части, Спестяване на време и пари на производствения етаж. С мониторинг на процеса и автоматично компенсация, Той гарантира корекции в реално време и по-малко изненади.

Долен ред? Ако вашият проект изисква ултра точност и изход с голям обем, CNC Reaming е най -добрият ви приятел.

Индустриални приложения на пренасочване

Автомобилна индустрия

The Автомобилен сектор разчита до голяма степен на пренасочване на части, които изискват строги допустими отклонения. от Отвори на цилиндъра на двигателя да се корпуси на скоростната кутия, компоненти на окачването, и Ръководства на клапана, REAMING помага да се гарантира, че частите се съчетават без течове или игра.

С милиони части, които се търкалят производствени линии, Консистенцията е ключова. REAMING осигурява тази консистенция в мащаб, Даване на увереност на производителите, че всяка част ще изпълнява идентично до последното.

Аерокосмическа индустрия

в космическото пространство, Няма място за грешка. Малката злоупотреба може да доведе до катастрофални провали. REAMING се използва за съвършенство дупки за закопчалка, Корпуси на лагери, турбо компоненти, и Хидравлични сглобки.

Тези части не само трябва да бъдат точни, но и Лек и издръжлив, което означава да работите с трудни материали като Титан и Inconel. REAMING гарантира, че тези критични дупки отговарят на точните спецификации, Дори и в най -трудните сплави.

производство & Линии на сглобяване

От електроника до тежко оборудване, Производствените инсталации използват пренасочване в безброй приложения -Хидравлични блокове, Вложки от плесен, Втулки при пресата, и още.

Където и да са предназначени два компонента да се свържат с прецизност-независимо дали пресата, намеса приспособяване, или приплъзване-ще намерите в основата на процеса. Сглобяващите линии особено се възползват от Високоскоростна машина за повторно нахлуване, което поддържа производителността висока и грешки ниска.

Разширени техники и иновации при пренавиване

Покрити рейдъри

Днешните инструменти за презареждане вече не са само високоскоростна стомана. Те са покрито с напреднали материали като TiN (Титанов нитрид), Тиал (Титанов алуминиев нитрид), или дори диамантен въглерод (DLC). Тези покрития подобряват живота на инструмента, Намалете триенето, и позволяват по -бързи скорости на рязане - особено полезни в среди с висока продукция или с абразивни материали.

Тези покрития също помагат, когато търкаляте композити, керамика, или Топлинни стомани, където традиционните рейдъри ще се износят бързо.

Високоскоростно презареждане

Високоскоростното пренасочване е всичко Ефективност, без да се жертва точност. Чрез оптимизиране на скоростта на подаване и скоростта на рязане, Производителите могат значително да намалят времето на цикъла. Това е особено важно при производството с голям обем, Когато спестяването на няколко секунди на част добавя до часове - или дори дни - печалбата на ефективността.

За да направите това ефективно, Ще ви трябва:

Висококачествени карбидни ремонти

Твърди настройки на машината

Системи за доставка на контролирана охлаждаща течност

Притежатели на прецизни инструменти

Когато се прави правилно, Високоскоростните предавания произвеждат Огледални облицовки Дори при 2–3 пъти нормалната скорост на рязане.

Системи за интелигентни мониторинг

Сега навлизаме в възрастта на Индустрия 4.0, И Reaming не остава зад себе си. Съвременните машини и инструменти за пренасочване са интегрирани с сензорни системи този монитор:

Сила за рязане

Износване на инструмента

Вибрация (бърборене)

температура

Тези системи захранват данните обратно в контролера на ЦПУ или MES (Система за изпълнение на производството), позволявайки корекции на инструмента в реално време или сигнали за поддръжка. Това предотвратява провалите на инструмента, преди да се случат и гарантира, че винаги сте режете с оптимална производителност.

Вземете перфектна услуга за обработка на дупки

Избор на подходящ партньор за обработка

Колкото и да са добре вашите знания за преимущество или вашите рейдъри, Качеството на крайната част зависи до голяма степен Кой прави обработката. Намирането на подходящия партньор означава да търсите:

Опит с Проекти с плътно толерантност

Достъп до Оборудване на ЦПУ

Вътрешно Инструменти за контрол на качеството и проверка

Запис във вашия специфична индустрия

Независимо дали става въпрос за прототипиране или пълномащабно производство, Правилният партньор може да гарантира,.

Контрол на качеството и сертифициране

Страхотна дупка е тази, която е доказано е перфектно, не просто се предполага. Потърсете магазини за обработка, които предлагат Изчерпателни проверки за качеството Използване:

Координирани измервателни машини (CMM)

Отегчители и микрометри

Грапавост на повърхността тестери

Също, Сертификатите имат значение. Ако сте в аерокосмическото пространство, автомобилен, или медицински полета, Уверете се, че вашият доставчик е ISO 9001, AS9100, или ISO 13485 сертифициран. Това гарантира, че вашите части не са направени просто - те са направени точно.

Заключение

Превръщането е едно от онези завършващи щрихи в обработката, което прави разликата между адекватни и изключителни. Това е последният пропуск, който носи прецизност, гладкост, и се приспособяват към вашите пробити или отегчени дупки. Независимо дали изграждате състезателни коли, ракетни двигатели, или роботизирани оръжия, REAMING гарантира, че всичко се подравнява, приляга, и функции с увереност.

от Ръчни рейдъри да се CNC настройки, и от Основни стоманени части да се Екзотични сплави, reaming доказва стойността си отново и отново. Но не забравяйте - не става въпрос само за инструмента. Става въпрос за разбиране на процеса, Използване на правилните скорости и захранвания, Осигуряване на перфектно подравняване, и поддържане на вашите инструменти правилно.

Когато се прави правилно, Прекъсването може да повиши качеството на вашата обработка на играта и да вземе вашите компоненти от добри до безупречни.

Често задавани въпроси

1. Кои са основните приложения на реймер?

Reamers са свикнали Завършете и размерите предварително пробити дупки, Осигуряване на по -гладки вътрешни повърхности и по -строги размерени отклонения за чифтосване на части.

2. Можете ли да премахнете дупка, без първо да пробиете?

не. Предаването изисква съществуваща дупка. Това е Операция за довършителни работи, Не е първичен процес на рязане. Пробиването или скучното е на първо място.

3. Колко материал трябва да остане за пренасочване?

Типично, оставете 0.010"До 0,015" на материали за машинно пренавиване. За малки дупки, наоколо 0.003"До 0,006" е достатъчно.

4. Какво причинява бъбривост по време?

Бърборенето се причинява от вибрации на машината, Инструмент надвес, Неправилна скорост/подаване, и липса на твърдост в настройката. Поправянето на тях помага да се намали или премахне чат.

5. Как да избера правилния тип reamer?

Изберете въз основа на:

Материал да бъдеш нарязан (Използвайте карбид за здрави метали)

Размер на дупката

Обем на производство (Използвайте машина или CNC reamers за голям обем)

Необходими толеранси