Lo stampaggio a iniezione è uno dei processi di produzione più utilizzati per produrre componenti di plastica in grandi quantità con alta precisione. Dall'elettronica di consumo e dalle parti automobilistiche ai dispositivi medici e macchine confezionatrici, Lo stampaggio a iniezione consente una produzione economica su larga scala.

Un fattore chiave che determina il successo di questo processo è il tipo di stampo di iniezione utilizzato. Diverse categorie di stampi, basati sul sistema di alimentazione, Numero di cavità, piatti di muffa, e meccanismi speciali come svitare: influenzano direttamente la velocità di produzione, Qualità del prodotto, Efficienza materiale, e costi di utensili.

Questo articolo fornisce una guida completa al Tipi di stampi per iniezione, i loro componenti, vantaggi, e applicazioni industriali, Aiutare gli ingegneri e i produttori a prendere decisioni informate durante la selezione degli utensili dello stampo.

Cosa sono stampi per iniezione di plastica?

Gli stampi per iniezione in plastica sono strumenti ingegnerizzati di precisione utilizzati per modellare la plastica fusa in parti desiderate durante il processo di stampaggio a iniezione. Questi stampi sono in genere realizzati in tempismo acciaio O alluminio, A seconda della durata richiesta, volume di produzione, e budget.

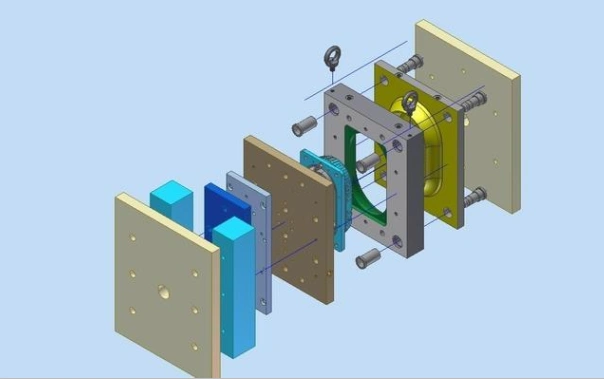

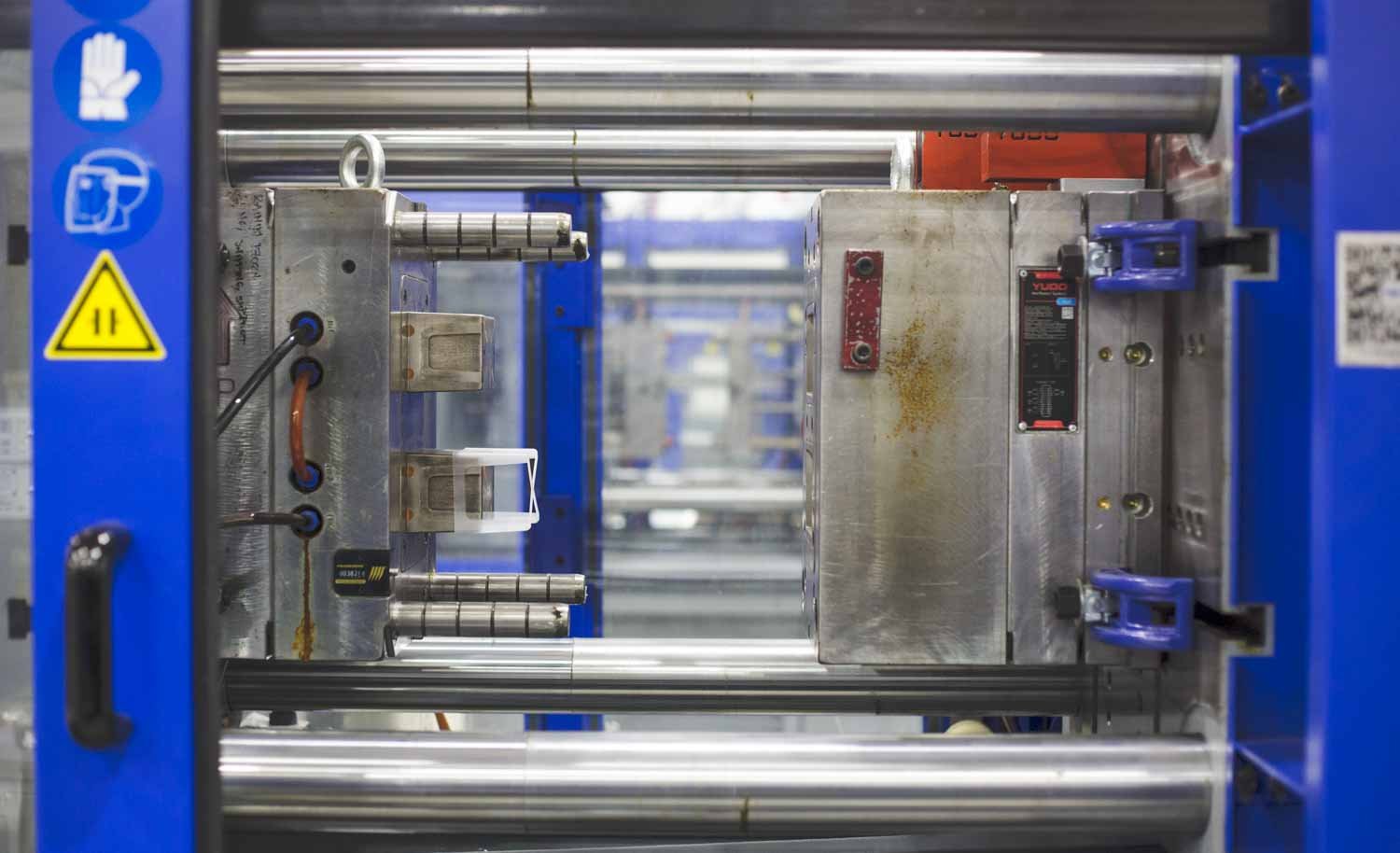

Ogni stampo è composto da due metà:

Stampo fisso (metà stazionaria): Montato sulla piastra stazionaria della macchina da stampaggio.

Stampo in movimento (metà dinamica): Montato sulla piastra mobile, Abilitare l'apertura dello stampo e l'espulsione della parte.

Quando le due metà si chiudono, formano una cavità in cui viene iniettata la plastica fusa ad alta pressione. Una volta raffreddato e solidificato, Lo stampo si apre, rilasciando il prodotto finito.

Componenti di utensili per iniezione di plastica

Il design di uno stampo a iniezione è complesso, con ogni componente che svolge un ruolo specifico nel garantire una produzione regolare e una qualità costante.

Pin e boccole guida: Mantenere un allineamento preciso tra metà della muffa durante i cicli di apertura e chiusura.

Sistema di sprue e runner: Canali che forniscono plastica fusa dall'ugello della macchina alle cavità dello stampo.

Cancello: Il punto di ingresso in cui la plastica scorre nella cavità. I tipi di gate comuni includono:

Bordo cancello -Meglio per parti piatte e stampi a due piastre.

Sub gate - Cremato automaticamente e flessibile nel posizionamento.

Cancello di punta calda - Ideale per forme coniche o rotonde che richiedono un flusso uniforme.

Cancello diretto/canale -Utilizzato negli stampi a singola cavità per resistenza e semplicità.

Individuare l'anello: Garantisce un corretto allineamento dello stampo con l'ugello della macchina.

Muffa della cavità e del nucleo: La forma negativa del prodotto finale; Le cavità multiple consentono una maggiore produttività.

Pin di espulsione e piastra di espulsione: Spingere le parti finite fuori dallo stampo dopo il raffreddamento.

Volume di tiro: La quantità precisa di plastica fusa richiesta per riempire la cavità.

Piatti di serraggio: Fissare lo stampo alla macchina per stampaggio iniezione.

Comprendere questi elementi è fondamentale, Poiché anche piccole deviazioni nel design possono portare a difetti di modanatura come la deformazione, segni di lavandino, o inesattezze dimensionali.

Tipi di classificazione dello stampo per iniezione

UN. Basato sul sistema di alimentazione

Il sistema di alimentazione definisce come la plastica fusa scorre dall'ugello della macchina nella cavità.

Stampo di iniezione del corridore caldo

Utilizza i corridori riscaldati per mantenere la plastica fusa all'interno del collettore.

Vantaggi: Cicli più veloci, spreco minimo, Non c'è bisogno di essere ridotti ai corridori, Eccellente per la produzione ad alto volume.

Svantaggi: Alti costi di utensili e manutenzione, pulizia complessa, difficoltà con i cambiamenti di colore/materiale, Rischio di degrado per la plastica sensibile al calore.

Applicazioni: Ad alta precisione, produzione multi-cavità come componenti medici, confezione, ed elettronica di consumo.

Stampo a iniezione del corridore freddo

I corridori non sono rischiosi, e il materiale in eccesso si solidifica ad ogni ciclo.

Vantaggi: Costi di utensili più bassi, Facile manutenzione, Compatibilità del materiale versatile, Cambiamenti di colore più facili.

Svantaggi: Scasso di materiale più elevato, Necessità di running di regrindamento, velocità di produzione più lenta.

Applicazioni: Adatto per la produzione e la prototipazione a basso costo.

Stampo per corridore isolato

Combina le caratteristiche di stampi per corridori freddi con riscaldamento parziale per mantenere fuso la plastica.

Vantaggi: Meno costoso dei corridori caldi, consente cambiamenti di materiale più rapidi, Sistema di controllo più semplice.

Svantaggi: Limitato a determinati materiali, Non è adatto per materie plastiche ad alte prestazioni.

Applicazioni: Produzione di volume medio che richiede un equilibrio tra costo ed efficienza.

B. In base al numero di cavità

Stampo a iniezione a cavità singola

Produce una parte per ciclo.

Professionisti: Costi di utensili più bassi, Controllo del processo più semplice, affidabile per le corse a basso volume.

Contro: Tasso di produzione più lento, Costo più elevato per unità.

Casi d'uso: Prototipazione, produzione su piccola scala, parti di precisione.

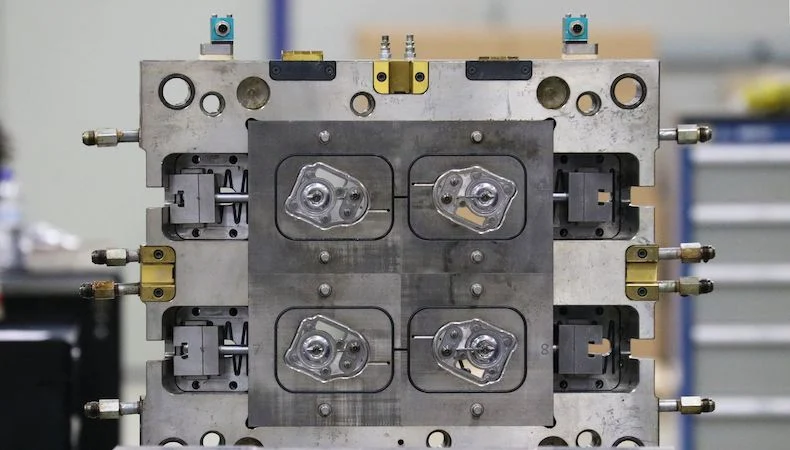

Stampo di iniezione multi-cavità

Produce più parti identiche in ogni ciclo.

Professionisti: Maggiore efficienza, Costo ridotto per unità, produzione di massa più veloce.

Contro: Investimento per utensili iniziali più elevati, Richiede capacità di macchina avanzata.

Casi d'uso: Parti automobilistiche, beni di consumo, Oggetti di imballaggio.

Stampo per iniezione familiare

Cavità multiple progettate per produrre parti diverse ma correlate in un ciclo.

Professionisti: Riduce i tempi di produzione totali e il costo, utile per gli assiemi.

Contro: Limitato alle parti realizzate con lo stesso materiale e il colore, maggiore complessità.

Casi d'uso: Componenti a sinistra a destra, Gruppi di prodotti come involucri con coperchi abbinati.

C. Basato sulla piastra dello stampo

Stampo di iniezione a due piastre

Design più semplice e comune con una linea di separazione.

Professionisti: Basso costo degli utensili, Costruzione semplice.

Contro: Rimozione del corridore manuale richiesto nelle configurazioni del corridore freddo.

Casi d'uso: Piccola scala, modanatura per uso generale.

Stampo di iniezione a tre piastre

Include una piastra di spogliarellista aggiuntiva, Creazione di due linee di separazione.

Professionisti: Separazione automatica del corridore e della parte modellata, maggiore efficienza.

Contro: Strumenti più costosi, limitato ai sistemi di runner freddo.

Casi d'uso: Stampi per corridore freddo multi-cavità per parti ad alto volume.

Stampo di iniezione in pila

Più livelli di cavità disposti verticalmente.

Professionisti: Aumenta la produttività senza richiedere macchine più grandi, Riduce il tonnellaggio del morsetto.

Contro: Alta complessità di produzione e costo iniziale.

Casi d'uso: Confezione (tappi di bottiglia, contenitori), Spesabili medici, beni di consumo.

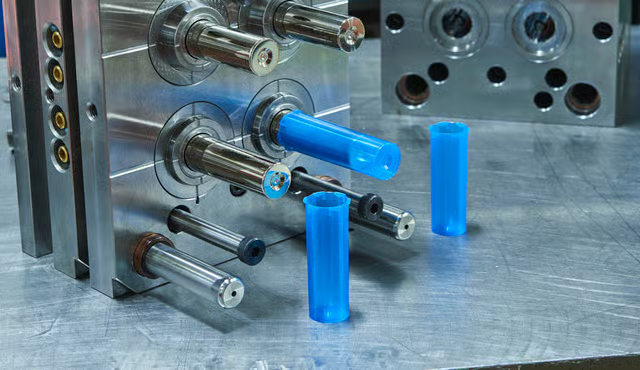

D. Basato su uno stampo di iniezione svitato

Stampi specializzati per la produzione di parti filettate.

Dotato di meccanico, elettrico, o sistemi di azionamento idraulico che ruotano per svitare la parte durante l'espulsione.

Vantaggi: Automatizza la produzione di componenti filettati, riduce il rischio di danno, Supporta la produzione ad alto volume.

Applicazioni: Tappi di bottiglia, chiusure filettate, noci, bulloni, imballaggio cosmetico, Distribuzione automobilistica.

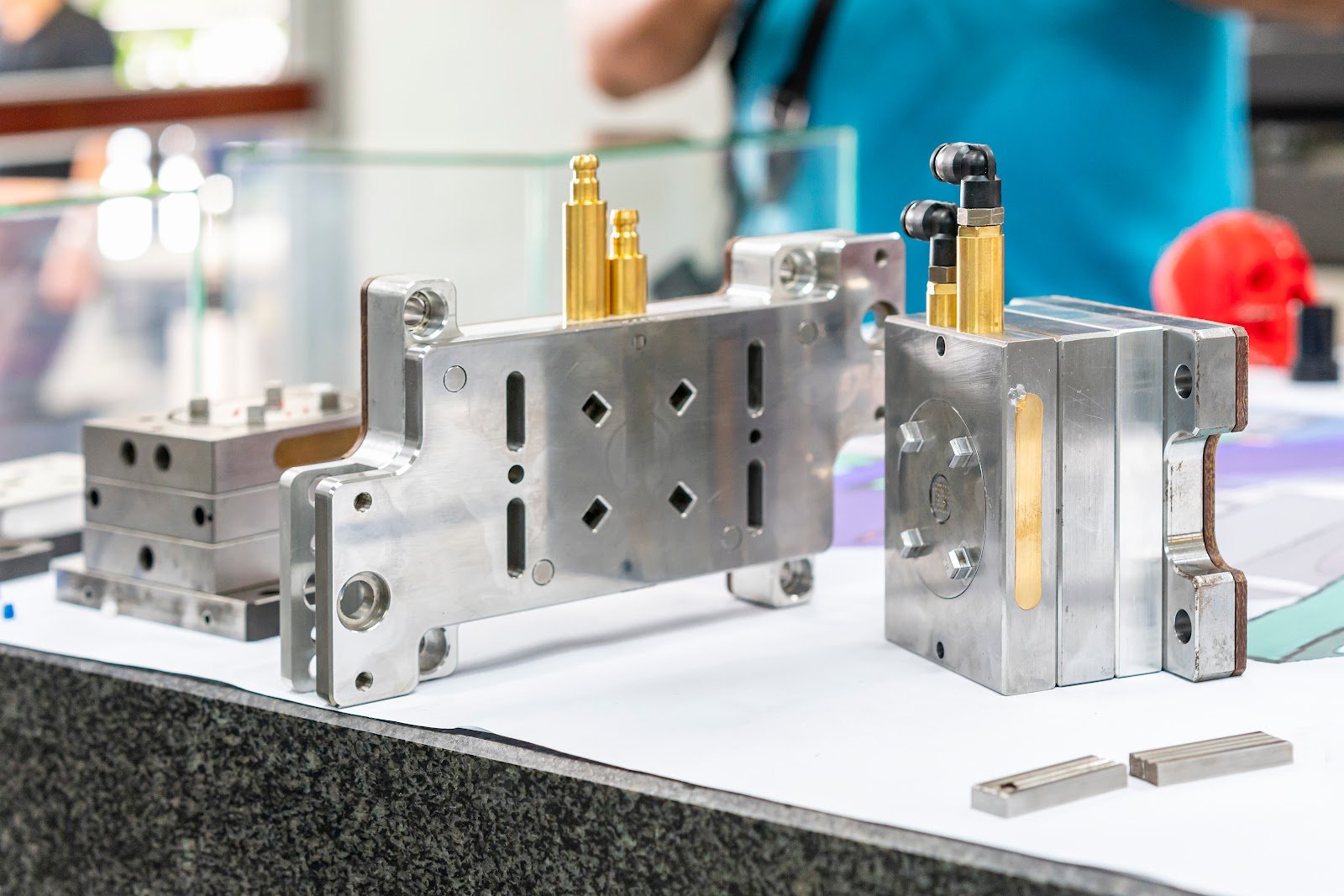

Materiali per utensili per stampo iniezione: Di cosa sono i stampi fatti?

Quando parliamo di stampi per iniezione, Una grande domanda è: Di cosa sono effettivamente fatti? La scelta del materiale per lo stampo è davvero importante perché influisce sui costi, durabilità, e quante parti può produrre lo stampo prima di uscitarsi.

Ecco i materiali per utensili più comuni:

Stampi in acciaio

L'acciaio è il materiale di riferimento per la produzione ad alto volume. È dura, di lunga durata, e può gestire milioni di cicli di stampaggio senza perdere la precisione. All'inizio gli stampi in acciaio sono più costosi da realizzare, Ma pagano quando devi eseguire grandi lotti nel tempo.

Stampi in alluminio

Gli stampi in alluminio sono più leggeri, più facile da macchina, e di solito costa meno dell'acciaio. Sono fantastici per la prototipazione o bassi- alla produzione di medio volume. L'aspetto negativo è che l'alluminio si consuma più velocemente, Quindi non è la scelta migliore se prevedi di guadagnare milioni di parti.

Inserti di berillio-rame

A volte gli stampi usano il beryllio-rame in alcune aree. Questo materiale è eccellente nel condurre il calore, Il che aiuta lo stampo raffreddare più velocemente e abbreviare i tempi di ciclo. Di solito non è usato per l'intero stampo, ma piuttosto per le sezioni in cui è necessario un raffreddamento rapido.

Qual è la differenza tra utensili da stampo duro e morbido?

Strumenti morbidi

Utensili morbidi di solito significa che lo stampo è realizzato alluminio o un altro materiale più morbido. Questi stampi sono più veloci ed economici da realizzare, che li rende fantastici per prototipi, Test, o piccole corse di produzione. Il rovescio della medaglia è che non durano più a lungo, dopo un certo numero di cicli, Lo stampo si consuma e non può più produrre parti accurate.

Strumenti difficili

Strumenti difficili significa che lo stampo è realizzato acciaio temprato. Questi stampi richiedono più tempo e costano di più per la produzione, Ma possono gestire Centinaia di migliaia a milioni di cicli senza crollare. Questo li rende perfetti per produzione di massa dove hai bisogno di una qualità costante per un lungo periodo.

Modo semplice per pensarci

Strumenti morbidi = più veloce ed economico in anticipo, ma durata limitata.

Strumenti difficili = costoso in anticipo, ma dura molto più a lungo ed è più conveniente per la produzione su larga scala.

COSÌ, Se stai testando un nuovo design o fai solo poche migliaia di parti, Gli utensili morbidi sono di solito la scelta più intelligente. Ma se sai che eseguirai grandi lotti per anni, Investire in strumenti difficili ti farà risparmiare denaro a lungo termine.

In che modo la complessità degli utensili e le tolleranze strette lavorano insieme nello stampaggio a iniezione?

Nello stampaggio ad iniezione, Due cose influiscono davvero quanto uno stampo sia difficile progettare e costruire: complessità E tolleranze. Rompilo in termini semplici.

Complessità degli utensili

Ciò significa quanto sia complicato lo stampo. Per esempio, Lo stampo ha bisogno di parti in movimento come scivoli o sollevatori per rilasciare sottosquadri? Ha più cavità o sezioni filettate che necessitano di svitare? Più funzionalità aggiungi, il più complesso (e costoso) lo stampo diventa.

Tolleranze strette

Le tolleranze riguardano quanto la parte finale deve essere vicina alla dimensione del design esatta. Una tolleranza stretta significa pochissimo spazio per l'errore: pensa di dispositivi medici o parti aerospaziali in cui ogni millimetro conta. Tolleranze più ampie significano che c'è più "spazio di lavoro,"Il che rende lo stampo più facile da costruire e mantenere.

Come interagiscono

Ecco dove diventa interessante: IL più complesso lo stampo è, Più diventa difficile mantenere tolleranze strette. Ogni pezzo in movimento, ogni cavità extra, E ogni funzionalità speciale aggiunge una possibilità per piccoli errori. Inoltre, Le tolleranze strette spesso richiedono:

La lavorazione più precisa dello stampo.

Materiali di qualità migliore (come l'acciaio indurito invece dell'alluminio).

Controlli di qualità extra durante la produzione.

Un esempio del mondo reale

Se stai rendendo qualcosa di semplice come un giocattolo di plastica, Non hai bisogno di tolleranze ultra-rigide, E il design dello stampo può rimanere piuttosto semplice. Ma se stai facendo una siringa medica o un connettore aerospaziale, Avrai bisogno Sia uno stampo complesso che tolleranze molto strette— Che significa più tempo, Costi più elevati, e una necessità di produttori di stampi esperti.

Il takeaway

Alta complessità + tolleranze strette = più costose, Più che richiede tempo, Ma parti di qualità superiore.

Bassa complessità + tolleranze più ampie = più economiche e più veloci, ma meno preciso.

Ecco perché è sempre un equilibrio: Gli ingegneri di progettazione e i produttori di stampi devono lavorare a stretto contatto per decidere quale livello di complessità e tolleranza è veramente necessario Per la funzione della parte.

In che modo il flusso del materiale influisce sugli utensili nello stampaggio di iniezione?

Quando la plastica viene iniettata in uno stampo, Non si trova solo fermo, è fluisce come un liquido Prima di rinfrescarsi in una parte solida. Il modo in cui questo materiale fluisce ha un impatto enorme su come gli strumenti (lo stampo) è progettato e costruito.

I percorsi di flusso contano

Pensa alla plastica fusa come l'acqua che scorre attraverso un labirinto. Se il "labirinto" (lo stampo) è progettato male, La plastica potrebbe non raggiungere ogni angolo uniformemente. Questo può causare difetti come brevi colpi (parti incomplete), tasche d'aria, o spessore irregolare.

Posizionamento del gate

Le porte sono i punti di ingresso in cui la plastica scorre nello stampo. Se sono collocati nel punto sbagliato, Il flusso potrebbe non riempire correttamente lo stampo, Oppure potresti vedere segni visibili sulla parte finita. I progettisti di utensili trascorrono molto tempo a capire le migliori posizioni di gate per bilanciare il flusso e l'aspetto.

tipo di materiale

Diverse materie plastiche fluiscono in modo diverso. Per esempio, ABS fluisce senza intoppi, Mentre Nylon pieno di vetro è più rigido e più abrasivo. Ciò significa che gli utensili devono essere progettati (e talvolta indurito) per gestire il comportamento del flusso del materiale.

Raffreddamento e warpage

Se il materiale non scorre uniformemente, Alcune aree potrebbero raffreddare più velocemente di altre, portando a deformazione o restringimento. I produttori di attrezzi spesso regolano i canali di raffreddamento all'interno dello stampo per mantenere anche le cose.

Modo semplice per pensarci

Il flusso del materiale è come traffico in una città.

Se le strade (canali di muffa) sono progettati bene, traffico (plastica) si muove senza intoppi.

Se non, Ottieni ingorgo, Dead Ends, e driver frustrati, tranne in questo caso, Ottieni parti difettose e utensili logori.

Perché sono necessari stampi per iniezione?

Possibilità di progettazione limite: Supporta una vasta gamma di settori, Dai dispositivi medici all'aerospaziale.

Flessibilità di selezione del materiale: Ogni stampo può essere adattato per gestire proprietà in plastica specifiche, tassi di restringimento, e comportamenti termici.

Elevata coerenza del prodotto: L'automazione riduce l'errore umano e garantisce una qualità della parte uniforme.

Efficienza e controllo dei costi: Il design dello stampo giusto minimizza i rifiuti, riduce i tempi di ciclo, e abbassa i costi per unità nella produzione di massa.

Quali sono i problemi comuni negli utensili di stampaggio a iniezione e come puoi risolverli?

Anche con gli stampi meglio progettati, Lo stampaggio a iniezione non va sempre perfettamente. I problemi di utensili possono apparire durante la produzione, E sapere come individuarli e ripararli rapidamente può risparmiare molto tempo e denaro. Diamo un'occhiata ad alcuni dei problemi più comuni e cosa puoi fare al riguardo.

1. Flash (Plastica extra sottile sui bordi)

Cos'è: Plastica extra che filtra dove si incontrano le metà della muffa.

Perché succede: Scarso serraggio della muffa, bordi stampo usurati, o alta pressione di iniezione.

Come riparare: Stringere la forza di serraggio, ripara le superfici dello stampo usurate, o ridurre la pressione di iniezione.

2. Colpi brevi (Riempimento incompleto)

Cos'è: La parte non si riempie completamente, lasciando lacune o sezioni mancanti.

Perché succede: Non abbastanza pressione di iniezione, Scarso flusso di materiale, o cancelli bloccati.

Come riparare: Aumenta la pressione o la temperatura, migliorare lo sfiato, o riprogettare cancelli e corridori.

3. Deformazione (Parti di piegatura o torsione)

Cos'è: La parte si raffredda in modo non uniforme e perde la forma prevista.

Perché succede: Raffreddamento irregolare, Scarso flusso di materiale, o design di spessore del muro sbagliato.

Come riparare: Regola i canali di raffreddamento, cambiare lo spessore della parete, o modificare i parametri di elaborazione.

4. Segni di lavandino (Ammaccature in superficie)

Cos'è: Piccole depressioni o ammaccature sulla superficie della parte.

Perché succede: Sezioni spesse si raffreddano più lentamente, causando restringimento irregolare.

Come riparare: Regolare il raffreddamento, ridurre lo spessore della parete, oppure aggiungi adeguati design a costole per supportare la superficie.

5. Linee di saldatura (Linee visibili in cui i flussi si incontrano)

Cos'è: Linee da parte in cui due flussi di plastica si incontrano ma non si legano completamente.

Perché succede: Posizionamento del cancello scadente, Bassa temperatura di fusione, o flusso irregolare.

Come riparare: Cambia le posizioni del gate, Aumenta la temperatura di fusione o stampo, o regolare i percorsi di flusso.

6. Usura e danni all'utensile

Cos'è: Lo stampo stesso si consuma o si danneggia dopo un uso ripetuto.

Perché succede: Materiali abrasivi (Come plastica piena di vetro), Forza di serraggio elevata, o scarsa manutenzione.

Come riparare: Usa l'acciaio indurito, Applicare rivestimenti di superficie, e programmare la manutenzione regolare.

Come ottimizzare i costi negli utensili di stampaggio ad iniezione?

Gli stampi per iniezione possono essere uno dei maggiori investimenti nella produzione, soprattutto per la produzione ad alto volume. Ma la buona notizia è: ci sono modi intelligenti Tagliare i costi senza tagliare gli angoli. Abbattiamo alcune strategie pratiche.

1. Scegli il giusto materiale per utensili

Stampi in alluminio sono più economici e più veloci da fare, Ottimo per prototipi o corse a basso volume.

Stampi in acciaio costa più in anticipo ma dura molto più a lungo, rendendoli la scelta migliore per la produzione su larga scala.

👉 La raccolta del materiale giusto in base alle esigenze di produzione può risparmiare una tonnellata a lungo termine.

2. Semplifica il design dello stampo

Più complesso è lo stampo (cavità extra, sollevatori, Slide, discussioni), Più costoso ottiene. Se alcune funzionalità non sono assolutamente necessarie, semplificare il design può ridurre i costi pur continuando a fare il lavoro.

3. Ottimizza la progettazione delle parti

A volte, Piccoli cambiamenti nella progettazione delle parti possono rendere gli strumenti più facili ed economici. Per esempio:

Mantenere l'uniforme dello spessore della parete.

Evitare profondi sottosquadri.

Aggiunta di angoli di bozza per un'espulsione facile.

Queste modifiche aiutano a ridurre l'usura degli utensili e accelerare la produzione.

4. Bilancia le cavità e il volume di produzione

Uno stampo multi-cavità produce più parti per ciclo, Ma è anche più costoso da costruire. Se la dimensione dell'ordine è piccola, Uno stampo a singola cavità può essere più conveniente. Per grandi corse di produzione, Gli stampi multi-cavità risparmiano denaro a lungo termine tagliando i tempi di ciclo.

5. Pianificare per la manutenzione

Trascurare la cura dello stampo può portare a costose riparazioni o addirittura sostituzioni complete. Pulizia regolare, lubrificazione, e l'ispezione prolunga la vita dello stampo e prevengono tempi di inattività costosi.

6. Lavora a stretto contatto con il produttore di attrezzi

Un produttore di attrezzi qualificato può suggerire miglioramenti del design, scelte materiali, e layout di raffreddamento che riducono i costi. La collaborazione precoce aiuta a evitare costose riprogettazioni in seguito.

Takeaway chiave

Ottimizzare i costi degli strumenti è tutta una questione Trovare il giusto equilibrio: Non solo scegliere l'opzione più economica, ma anche non ingegnere troppo lo stampo. Facendo scelte intelligenti nei materiali, progetto, e manutenzione, Puoi abbassare le spese anticipate E Risparmia di più nel corso della vita dello stampo.

Scegliere un partner affidabile di stampaggio a iniezione

Il design dello stampo a iniezione è un tecnico, Attività basata sulla precisione che richiede una profonda competenza negli strumenti, materiali, e ottimizzazione del processo. La collaborazione con un fornitore di servizi di stampaggio ad iniezione esperto garantisce:

Professionale Design e produzione dello stampo

Progettazione per la produzione (DFM) Analisi per prevenire i difetti

Parti di plastica di alta qualità ottimizzate per la forza, precisione, ed efficienza in termini di costi

Conclusione

Lo stampaggio a iniezione è un metodo di produzione indispensabile per le industrie moderne, Ma la scelta del tipo di muffa svolge un ruolo decisivo nel successo della produzione. Se classificato dal sistema di alimentazione, numero di cavità, piastra stampo, o di svitare i meccanismi, Ogni stampo offre vantaggi e limiti unici.

Comprendere queste categorie consente agli ingegneri di selezionare lo stampo giusto per i loro progetti, Garantire una maggiore efficienza, Costi inferiori, e migliore qualità del prodotto.

Domande frequenti

Che tipo di stampo per iniezione è più comunemente usato?

Gli stampi multi-cavità a tre piastre sono ampiamente utilizzati perché supportano ad alta velocità, Produzione ad alto volume con separazione automatizzata del corridore.

Quali sono i materiali più comuni per lo stampaggio a iniezione?

addominali, policarbonato (computer), polipropilene (PP), polietilene (PE), polistirolo (PS), nylon (PAPÀ), e acrilico.

La materie plastiche diverse richiedono stampi diversi?

SÌ. Le plastiche hanno tassi di restringimento variabili, Caratteristiche del flusso, e tolleranze di temperatura. Il design dello stampo deve tenere conto di queste proprietà per mantenere l'accuratezza dimensionale.

Per saperne di più:

Stampaggio a iniezione vs. Lavorazione CNC

L'intero processo di creazione di muffe

Cos'è la produzione assistita da computer (CAMMA)?

1 pensato a “Tipi di stampi per iniezione: Categorie, Caratteristiche, e applicazioni industriali”