Fresatura è un processo di produzione sottrattiva di base che utilizza uno strumento di taglio rotante per modellare i pezzi fissi. Una decisione comune affrontata dai macchinisti è scegliere tra due tecniche distinte: Macinazione arrampicata e fresatura convenzionale. Mentre entrambi servono allo stesso scopo generale, Le loro differenze incidono significativamente sulle prestazioni di lavorazione, finitura superficiale, e durata degli strumenti. Questo articolo fornisce un confronto approfondito per aiutarti a capire quando e perché utilizzare ogni metodo.

Panoramica dei metodi di macinazione

Prima di immergersi nel confronto, Comprendiamo i concetti di base di ogni metodo:

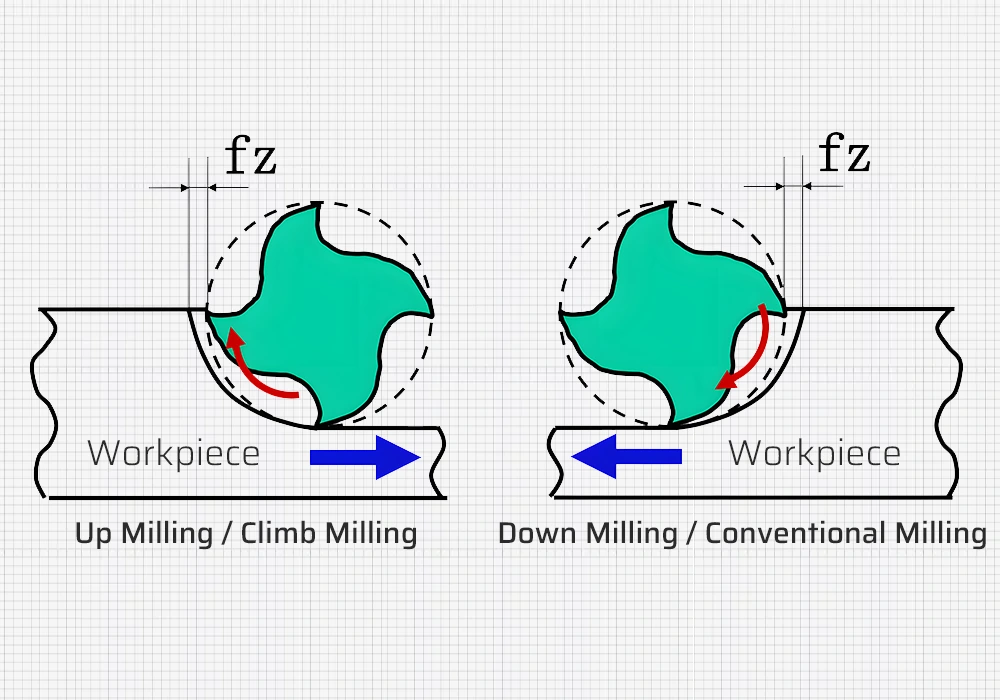

Macinazione arrampicata (Macinazione giù): Il tagliatore ruota nella stessa direzione dell'alimentazione del pezzo. Il tagliente morde il materiale a pieno spessore e la dimensione del chip diminuisce per tutto il taglio.

Fresatura convenzionale (Macinazione): Il cutter ruota contro la direzione dell'alimentazione. Il chip inizia sottile e si addensa man mano che lo strumento avanza.

Come funziona ogni processo

Macinazione arrampicata

Nella fresatura di salita, Lo strumento ruota con la direzione di alimentazione, che consente al tagliente di coinvolgere il materiale con uno spesso chip iniziale. I patatine vengono espulsi dietro il taglierina, portando a un percorso di taglio pulito. Questo metodo offre meno attrito e in genere si traduce in una migliore finitura superficiale.

Fresatura convenzionale

Qui, Lo strumento ruota contro la direzione dell'alimentazione, aumentando gradualmente lo spessore del chip. I patatine vengono spinti davanti al cutter, che può provocare il recupero e l'aumento del calore. Questo metodo offre un maggiore controllo sulle macchine più vecchie o quando si tratta di materiali difficili.

Confronto dettagliato: Scalare contro fresatura convenzionale

Direzione della forza di taglio

Macinazione arrampicata: Esercita la forza verso il basso, stabilizzare il pezzo e richiedere meno forza di serraggio.

Fresatura convenzionale: Esercita la forza verso l'alto, che può sollevare il pezzo, chiedendo un fissaggio più forte.

Formazione di chip ed evacuazione

Scalata: Le patatine sono depositate dietro il cutter, Ridurre il recupero e il calore.

Convenzionale: Le patatine escono di fronte, Aumentare la possibilità di recuperare e usura degli strumenti.

Coinvolgimento e deflessione degli strumenti

Scalata: L'ingresso più aggressivo può causare deflessione dell'utensile e chiacchiere su configurazioni leggere.

Convenzionale: L'impegno regolare offre un migliore controllo ma aumenta la resistenza al taglio.

Finitura superficiale

Scalata: Finitura superiore a causa di vibrazioni minime e evacuazione del chip pulito.

Convenzionale: Finitura più ruvida, sebbene più coerente sui materiali difficili.

Abbigliamento per utensili e vita

Scalata: Calore ridotto e azione di taglio più fluida prolungare la vita degli strumenti.

Convenzionale: Il recupero dell'attrito e dei chip può abbreviare la durata degli utensili.

Requisiti della macchina

Scalata: Ha bisogno di macchine moderne con compensazione del contraccolpo.

Convenzionale: Ideale per macchine più vecchie senza eliminatori di contraccolpi.

Idoneità per tipo di materiale

Scalata: Meglio per materiali morbidi come l'alluminio e la plastica.

Convenzionale: Più adatto per materiali più duri come ghisa o acciaio per utensili.

Vibrazione e stabilità

Scalata: Più incline alle vibrazioni se la configurazione della macchina manca di rigidità.

Convenzionale: Più stabile in una vasta gamma di materiali e condizioni.

Scenari di applicazione del mondo reale

Quando usare la fresatura di salita

Pass di finitura ad alta precisione

Quando si utilizzano macchine CNC con un contraccolpo minimo

Per pulito, tagli senza bara su materiali morbidi

Quando utilizzare la fresatura convenzionale

Operazioni di ruvida o prima passare su superfici ruvide/ossidate

Lavorare con materiali duri

Utilizzo di fresature manuali o più vecchie

Scalare contro fresatura convenzionale: Tabella di riepilogo

| Caratteristica | Macinazione arrampicata (Giù) | Fresatura convenzionale (Su) |

| Direzione del taglia | Uguale al mangime | Di fronte a nutrirsi |

| Spessore di chip | Denso a sottile | Sottile a spesso |

| Finitura superficiale | Più fluido | Più ruvido |

| Vita degli strumenti | Più lungo | Più corto |

| Dissipazione del calore | Nel pezzo | In strumento |

| Rigidità della macchina necessaria | Alto | Moderare |

| Rischio di vibrazione | Più alto | Inferiore |

| Materiali adatti | Più morbido | Più forte |

Suggerimenti per gli esperti per la scelta

Usa la fresatura di salita per i tagli di precisione e finitura.

Usa fresatura convenzionale per materiali più duri e macchine manuali.

Inizia con le superfici ossidate convenzionali, Quindi finire con macinazione da salita.

Garantire configurazioni rigide e eliminazione del contraccolpo per la fresatura in salita.

Considerazioni finali

Mentre la fresatura di salita offre spesso una migliore durata degli utensili e finitura superficiale, richiede di più dalla macchina e dall'operatore. Fresatura convenzionale, sebbene meno raffinato, è robusto e affidabile in condizioni più difficili. La padronanza di entrambi i metodi e la comprensione dei loro migliori casi d'uso migliorerà notevolmente i risultati della lavorazione e l'efficienza.

Che tu stia lavorando a parti aerospaziali o componenti quotidiani, Scegliere la giusta tecnica di macinazione è la chiave per le prestazioni e la produttività.

Collegamenti interni :

Le finiture della superficie CNC hanno spiegato

Riferimenti esterni:

Automazione HAAS sulle tecniche di macinazione: https://www.haascnc.com

Sandvik Coromant Knowledge Center: https://www.sandvik.coromant.com

Discussioni pratiche del forum macchinista: https://www.practicalmachinist.com

CNCCOOKBOOKBOOK MIRMING BASICI: https://www.cncookbook.com