Il casting da morire è un processo di produzione critico ampiamente utilizzato in settori come il settore automobilistico, aerospaziale, elettronica, e beni di consumo. Il fondamento della fusione di stampo di alta qualità risiede negli strumenti ottimizzati: gli stampi usati per modellare il metallo fuso in parti complesse. Gli strumenti superiori influenzano direttamente le tolleranze del prodotto, durata della vita da muffa, Efficienza della produzione, e rendimento complessivo del progetto sugli investimenti (ROI).

Comprensione degli strumenti per cast

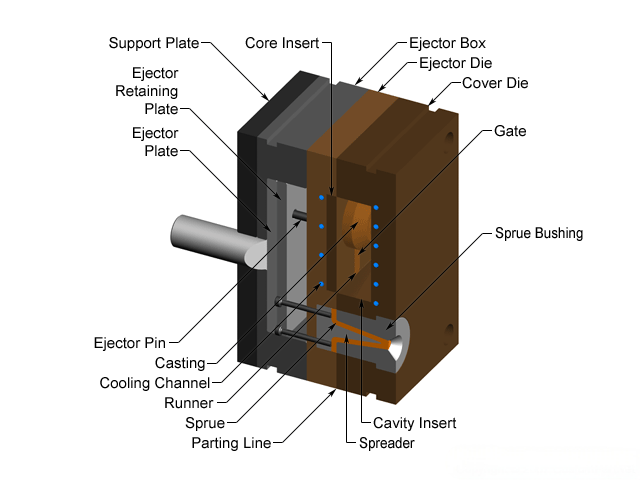

Die Cast Tooling, O stampi da morire, comprende stampi in acciaio artigianali progettati per resistere a iniezioni ad alta pressione di metallo fuso. Al raffreddamento, Il metallo si solidifica nella forma prevista, Fornire componenti coerenti e precisi. Gli stampi in genere sono costituiti da due o più parti, Abilitare una facile estrazione del casting finito.

I tipi di stampo comuni di stampo da stampo includono:

Muore di prototipazione: Utilizzato per test e validazione iniziali.

Muore unità: Adatto alla produzione su scala ridotta e adattabile per vari componenti.

Muore di utensili rapidi: Abilita la svolta rapida per i test rapidi del prodotto.

Trim muore: Stampi specializzati per tagliare il materiale in eccesso dalle parti del cast.

La produzione muore: Ingegnerizzato per volume elevato, Run di produzione a lungo termine.

Processo di progettazione dello stampo da morire

Il processo di progettazione dello stampo per la fusione del dado prevede una pianificazione meticolosa e diversi passaggi cruciali:

Fase preliminare: Valutazione iniziale del prodotto, Analisi di fattibilità, e determinazione delle specifiche.

Determinare il numero di cavità: Decidere quante parti lo stampo dovrebbe produrre per ciclo di iniezione in base al volume di produzione.

Valutare l'area di proiezione: Valutazione delle dimensioni e delle considerazioni di pressione dello stampo richieste.

Analisi del volume e della forma: Garantire la compatibilità del design con gli obiettivi di produzione e le prestazioni di muffa.

Simulazione semi-empirica: Simulazione assistita dal computer per identificare potenziali problemi di fusione, come tasche ad aria, irregolarità del flusso, e incoerenze termiche.

Analisi della produzione, in particolare l'utilizzo del software avanzato, Aiuta ad anticipare i problemi con il flusso metallico, tassi di raffreddamento, e punti di stress, Abilitare le regolazioni proattive ai progetti di muffe prima dell'inizio della produzione.

Progettazione di stampi per la produzione (DFM)

Progettazione per la produzione (DFM) Integra pratiche di ingegneria e progettazione che semplificano la produzione di muffe, ridurre i costi, e migliorare la durata e le prestazioni complessive dello stampo.

I parametri chiave nel DFM stampo di fusione:

Angoli di tiraggio: Angoli sufficienti per una facile rimozione delle parti del cast, riducendo l'usura dello stampo.

Raggi e filetti: I bordi interni ed esterni liscia per evitare concentrazioni di sollecitazione e migliorare il flusso metallico.

Boss e costole: Rinforzi strutturali per migliorare l'integrità e la resistenza senza uso di materiali eccessivi.

Linee di separazione: Posizionamento corretto per ridurre al minimo il flash e facilitare un'estrazione di parti facili.

DFM efficace garantisce un minor numero di revisioni di progettazione, ritardi di produzione ridotti, e miglioramento della qualità del prodotto.

Cura e manutenzione della muffa

La manutenzione regolare è essenziale per massimizzare la durata della muffa e garantire una qualità costante del prodotto. Gli stampi da morire sopportano ripetuti cicli di riscaldamento e raffreddamento, portando a potenziali problemi come:

Abbigliamento per il nucleo: Graduale erosione di caratteristiche di stampo critico.

Erosione del cancello: Indossare in punti in cui il metallo entra nello stampo.

Le strategie di manutenzione includono:

Ispezioni programmate e manutenzione preventiva.

Pulire gli stampi regolarmente per evitare l'accumulo che può avere un impatto sulla qualità.

Riparare o rinnovare prontamente le aree usurate.

Per esempio, Gli stampi di zinco multi-slide in genere resistono a circa un milione di colpi, mentre gli stampi in alluminio gestiscono approssimativamente 200,000 colpi. Le pratiche di manutenzione adeguate possono estendere significativamente queste durate.

Massimizzare il ROI dall'ottimizzazione della stampo di ficcanaso

L'investimento in stampi di alta qualità si traduce direttamente in sostanziali risparmi a lungo termine. Mentre i costi iniziali possono essere più elevati, Gli strumenti ottimizzati riducono le frequenti esigenze di manutenzione, riduce al minimo i tempi di inattività della produzione, e diminuisce significativamente i tassi di rottami.

Le strategie per massimizzare il ROI includono:

Angoli di tiraggio flessibili: Consentire angoli leggermente più grandi nelle aree non critiche migliora la durata dello stampo.

Tolleranze su misura: Evitare tolleranze troppo strette a meno che non sia assolutamente necessario, Ridurre la complessità e il costo.

Collaborazione dei fornitori precoci: Coinvolgere fornitori e ingegneri di stampo all'inizio della fase di progettazione per identificare potenziali problemi e soluzioni prima della produzione di muffe.

Conclusione e inviti all'azione

Ottimizzare gli stampi per fusione è vitale per raggiungere la precisione, efficienza, e redditività nel processo di produzione. Collaborare con professionisti esperti garantisce lo sviluppo di robusto, stampi durevoli su misura per le esigenze specifiche del progetto.

Tops Precision offre servizi di ottimizzazione di stampi per stampo esperti, sostenuto da una vasta esperienza, tecnologia all'avanguardia, e rigorose pratiche di manutenzione. Contattaci oggi per discutere di come possiamo supportare il tuo prossimo progetto con alta qualità, soluzioni di strumenti ottimizzati.

Per saperne di più:

Die Casting Services di Tops Precision

1 pensato a “Ottimizzazione della stampo di fusione: Una guida completa”