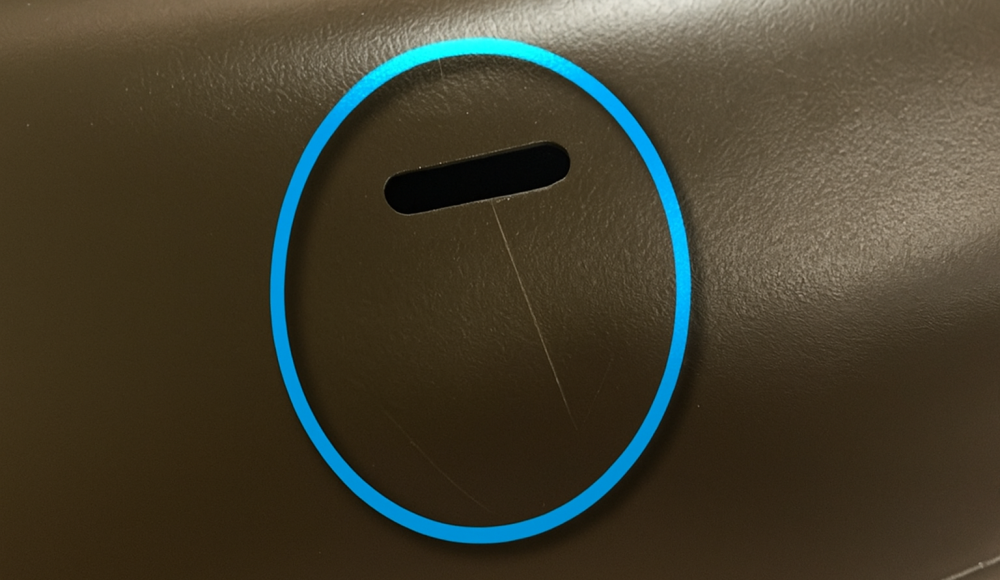

Se hai mai esaminato una parte in plastica stampata e hai notato una debole linea che corre lungo la sua superficie, hai visto un linea di maglia. Questi segni sono uno dei problemi più comuni nello stampaggio a iniezione e, sebbene non possano essere completamente eliminati, capire come si formano e come minimizzarli può fare un'enorme differenza in entrambi qualità della parte E aspetto estetico.

In questa guida, approfondiremo cosa sono le linee di maglia, cosa li causa, e come gli ingegneri possono ridurne la frequenza prestando attenzione progetto, scelta del materiale, e controllo di processo.

Cosa sono le linee di maglia nello stampaggio a iniezione?

Cosa sono le linee di maglia nello stampaggio a iniezione

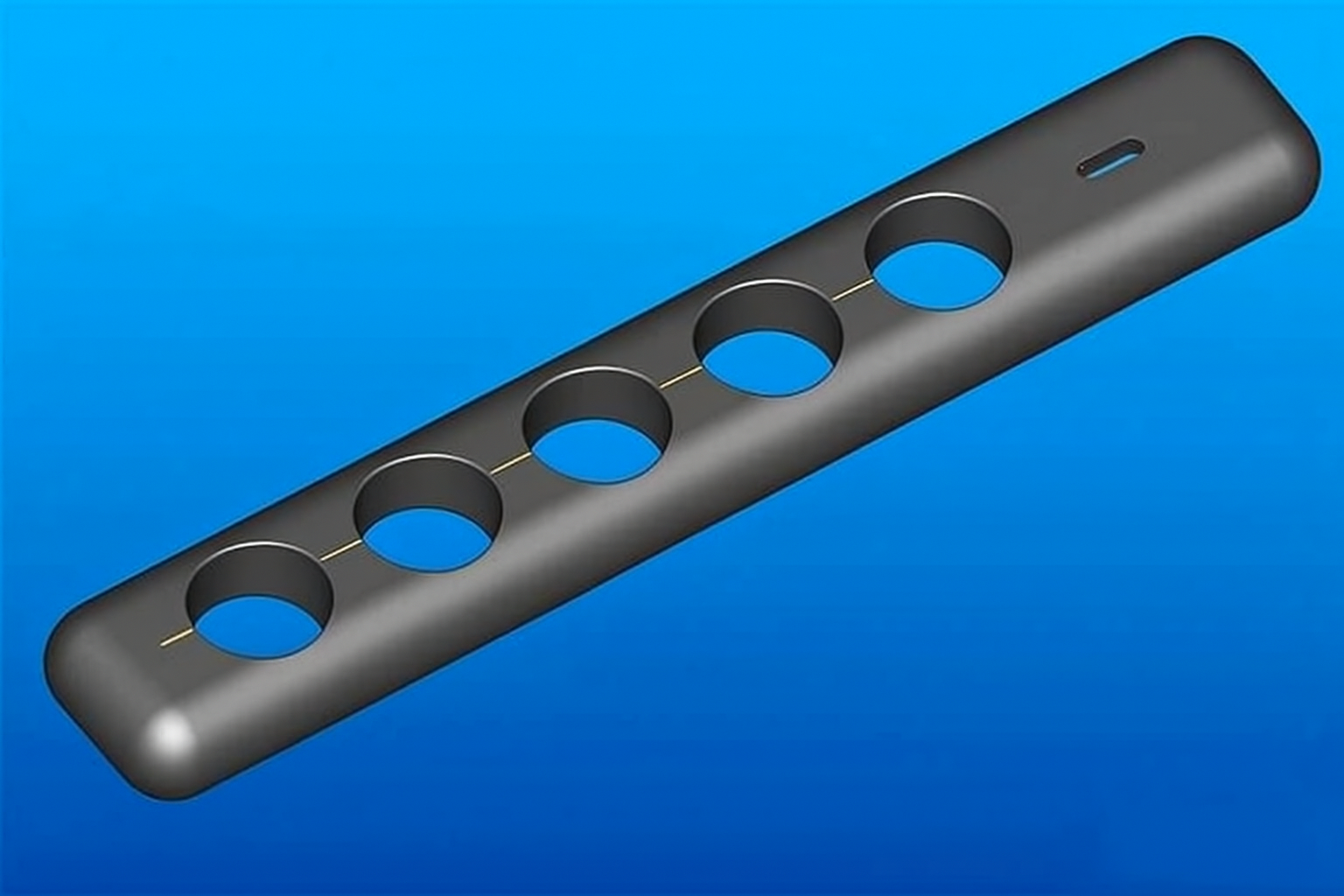

UN linea di maglia (chiamato anche a linea di saldatura O linea di fusione) si verifica quando due o più fronti di flusso di plastica fusa si incontrano e non riescono a fondersi completamente durante il processo di stampaggio. Ciò accade tipicamente quando la plastica deve scorrere attorno a un nucleo, capo, buco, o altro ostacolo prima di riunirsi dall'altra parte.

Immagina un fiume che si divide attorno a una roccia e si ricongiunge: vedrai un'increspatura nel punto in cui i due corsi d'acqua si incontrano di nuovo. Allo stesso modo, quando la plastica fusa si fonde dopo essere stata separata, una linea sottile o una cucitura si forma perché il le catene polimeriche all’interfaccia non si incastrano completamente.

Posizioni comuni delle linee di maglia

In giro buchi, costolette, E capi

Vicino inserti O perni centrali

A giunzioni dei cancelli dove si incontrano più percorsi di flusso

Lungo regioni a parete sottile O angoli affilati

Anche se a volte solo cosmetico, possono anche indicare linee di maglia debolezze strutturali, soprattutto in parti soggette a sollecitazioni o pressioni.

Quali sono le cause delle linee di unione nello stampaggio a iniezione?

Le linee di maglia si verificano a causa di fusione incompleta di due fronti di flusso plastici. Diversi fattori di progettazione e lavorazione contribuiscono a questo fenomeno:

Progettazione e geometria delle parti – Caratteristiche come i buchi, costolette, e gli angoli acuti dividono il flusso di fusione, creando più fronti di flusso che successivamente convergono.

Posizione del cancello – Un posizionamento inadeguato dei cancelli può far sì che i fronti di flusso si incontrino in aree visibili o strutturalmente critiche.

tipo di materiale – Alcuni materiali termoplastici hanno una scorrevolezza inferiore o una capacità di adesione inferiore.

Contenuto del riempitivo – I materiali con un elevato contenuto di fibra di vetro o riempitivo minerale tendono a formare linee di maglia più deboli.

Temperatura dello stampo e velocità di iniezione – La bassa temperatura o la velocità di riempimento lenta possono causare un raffreddamento prematuro, impedendo la corretta fusione.

Come ridurre al minimo le linee di maglia

Anche se è impossibile eliminare completamente le linee di maglia, puoi ridurre significativamente il loro aspetto e gli effetti negativi utilizzando i seguenti metodi.

1. Ottimizza la posizione del punto di iniezione con la simulazione del flusso dello stampo

Una delle strategie più efficaci è usare software di analisi del flusso dello stampo (come Autodesk Moldflow o Moldex3D) durante la fase di progettazione. La simulazione aiuta a prevedere modelli di flusso e identificare dove è probabile che si formino linee di giunzione.

Adattandosi posizionamento del cancello, puoi:

Reindirizzare il flusso in modo che si verifichino linee di unione meno visibile aree.

Assicurarsi che i fronti del flusso si incontrino a basso stress regioni.

Migliorare uniformità dell'imballaggio per legami più forti.

2. Regolare i parametri di processo

La regolazione fine dei parametri di stampaggio può migliorare notevolmente la fusione a flusso e la finitura superficiale.

Le modifiche chiave includono:

Aumentare la temperatura dello stampo e della fusione – Garantisce che la plastica rimanga fluida più a lungo, promuovendo un migliore interblocco molecolare.

Aumentare la velocità e la pressione di iniezione – Aiuta i fronti del flusso a incontrarsi con più energia, portando ad una migliore fusione.

Ottimizza la pressione e il tempo di mantenimento – Garantisce un imballaggio adeguato e riduce i difetti superficiali.

Migliorare lo sfiato – Impedisce all'aria intrappolata di raffreddare prematuramente la massa fusa nel punto di convergenza.

Anche piccole modifiche al processo possono ridurre la visibilità e la debolezza delle linee di lavorazione.

3. Seleziona il materiale giusto

La scelta dei materiali gioca un ruolo importante nel modo in cui i fronti del flusso si fondono bene. Alcune plastiche si legano naturalmente meglio di altre.

Per esempio:

Polipropilene (PP) spesso forma linee di maglia più forti di Olefina termoplastica (TPO), anche se il PP è generalmente più debole nel complesso.

Materiali con elevato indice di fluidità (IFM) tendono a riempire le cavità più agevolmente, migliorare la qualità della fusione.

Quando si scelgono i materiali, consultare le schede tecniche del fornitore e valutare la comportamento di flusso e di legame per il tuo progetto di stampo specifico.

4. Gestire riempitivi e additivi

Materie plastiche riempite di fibre (come nylon caricato a vetro o PBT) sono particolarmente inclini a linee di maglia deboli. Il motivo: le fibre non si sciolgono e quindi non possono fondersi attraverso il fronte del flusso.

Per mitigare questo:

Utilizzo fibre corte o perle di vetro invece di fibre lunghe per migliorare il riaggancio.

Considerare resine non caricate per parti estetiche o ad alta resistenza in cui le linee di saldatura sono fondamentali.

Utilizzo modificatori di impatto O compatibilizzanti per migliorare il legame molecolare nelle aree di saldatura.

5. Utilizzare il controllo degli otturatori

Quando più otturatori alimentano la stessa cavità, loro tempi di apertura e chiusura determina il modo in cui i fronti del flusso si incontrano.

Utilizzando sequenziamento degli otturatori E sensori di pressione della cavità, puoi:

Funzionamento coordinato del gate per una fusione fluida del flusso.

Previene le linee di maglia visibili sovrapponendo i fronti del flusso in modo più uniforme.

Migliora la consistenza delle parti tra le cavità negli stampi multicavità.

Sistemi avanzati come CoPilot® di RJG O MeltFlipper® le tecnologie possono fornire feedback in tempo reale e ottimizzare automaticamente il controllo del cancello.

6. Migliorare la progettazione di parti e stampi

La progettazione tecnica gioca un ruolo fondamentale nell'evitare problemi relativi alla linea di lavorazione. Considerare:

Riduzione degli angoli acuti O transizioni da spesso a sottile che interrompono il flusso.

Aggiunta di leader o canali di flusso per bilanciare la distribuzione della fusione.

Regolazione dello spessore della parete per mantenere portate costanti.

Posizionamento cancelli per garantire che i fronti di flusso si uniscano in regioni meno visibili o a basso stress.

Le modifiche progettuali effettuate nelle prime fasi della fase di sviluppo possono far risparmiare costi e sforzi significativi in un secondo momento.

7. Testare e ispezionare le linee di maglia

Anche con un'attenta ottimizzazione, possono ancora verificarsi linee di saldatura. Perciò, un'ispezione regolare è essenziale:

Ispezione visiva: In condizioni di buona illuminazione per individuare i difetti superficiali.

Prove meccaniche: Prove di resistenza a trazione o flessione per valutare i punti deboli.

Esame microscopico: Analizzare il legame a livello molecolare.

Se le linee di lavorazione appaiono costantemente nella stessa area, rivisitare progettazione di stampi E parametri di elaborazione per identificare la causa principale.

Conclusione

Le linee di lavorazione sono una realtà inevitabile nello stampaggio a iniezione: si formano nel punto in cui si incontrano due fronti del flusso fuso. Tuttavia, con progettazione intelligente, elaborazione ottimizzata, E accurata selezione dei materiali, puoi drasticamente minimizzare il loro aspetto e migliorare l’integrità strutturale.

Comprendendo come e perché si formano le linee di maglia, puoi progettare parti che non solo hanno un aspetto migliore ma funzionano anche in modo più affidabile.

Infatti, quando adeguatamente gestito, UN linea di fusione – dove i flussi si ricongiungono completamente – può essere quasi invisibile e meccanicamente resistente. L’obiettivo non è l’eliminazione totale ma ottimizzazione per la forza, durabilità, ed estetica. Contattaci per maggiori informazioni.

Domande frequenti

1. Qual è la differenza tra una linea di maglia, linea di saldatura, e la linea di fusione?

Questi tre termini sono spesso usati in modo intercambiabile, ma ci sono sottili differenze:

Linea maglia: Si forma quando due fronti di flusso si incontrano a bassa temperatura o pressione e non riescono a fondersi completamente, portando ad una linea debole visibile.

Linea di saldatura: Simile a una linea di unione, ma in genere risulta da due fronti di flusso separati che si incontrano frontalmente, spesso ai cancelli o a più punti di iniezione.

Linea di fusione: Un più forte, legame più uniforme dove i due fronti di flusso si fondono dolcemente con un buon incastro molecolare.

In breve, le linee di fusione sono l'obiettivo, Mentre lavorare a maglia e saldare le linee sono i difetti da minimizzare.

2. In che modo le linee di unione influiscono sulla resistenza della parte?

Le linee di maglia creano aree di scarso legame molecolare, che riduce resistenza alla trazione e all'impatto. Quando una parte è sottoposta a stress, soprattutto in prossimità di una linea di giunzione, le crepe possono formarsi più facilmente.

Il grado di perdita di forza dipende da:

IL Tipo di materiale (amorfo vs. plastiche semicristalline).

IL temperatura e pressione nel punto di convergenza.

IL presenza di riempitivi, come le fibre di vetro, che interrompono il flusso del polimero.

Gli ingegneri spesso si esibiscono prove meccaniche come l'analisi di trazione o flessione per quantificare la riduzione di resistenza causata dalle linee di saldatura.

3. Le modifiche alla progettazione dello stampo possono eliminare completamente le linee di saldatura?

No, anche il design dello stampo più ottimizzato non può eliminare completamente le linee di unione, Perché i fronti di flusso devono incontrarsi da qualche parte in qualsiasi cavità piena. Tuttavia, la progettazione di stampi può controllare dove e come si verificano.

Le strategie efficaci includono:

Posizionare i cancelli in modo che si formino linee di maglia aree non critiche.

Ridurre bordi affilati O ostruzioni del flusso.

Progettazione spessore della parete equilibrato per garantire un flusso uniforme.

Mentre non puoi rimuovere completamente le linee di maglia, un buon design dello stampo li rende invisibile e strutturalmente innocuo.

4. Perché i materiali rinforzati con fibre sono più inclini a linee di maglia deboli?

Materie plastiche rinforzate con fibre, ad esempio Nylon pieno di vetro (PA-GF), sono più suscettibili alle linee di maglia deboli perché le fibre non si sciolgono. Quando i fronti dei flussi si incontrano, la matrice termoplastica può rifondersi, ma le fibre all'interfaccia rimangono non legate.

Questo crea microvuoti e discontinuità nella zona della maglia, riducendo l’integrità strutturale. Utilizzando fibre corte, perle di vetro, o riempitivi ibridi può aiutare a migliorare la forza di legame in queste regioni.

5. Quali metodi di prova vengono utilizzati per valutare le linee di maglia?

Gli ingegneri della qualità utilizzano diversi metodi per identificare e valutare le linee di lavorazione:

Ispezione visiva: Utilizzo dell'ingrandimento o di un'illuminazione speciale per rilevare i segni sulla superficie.

Test distruttivi: Taglio della linea di maglia e analisi delle sezioni trasversali al microscopio.

Prove meccaniche: Misurazione della resistenza alla trazione o all'impatto attraverso l'area della maglia.

Validazione della simulazione del flusso: Confronto del comportamento fisico delle parti con le previsioni digitali del flusso dello stampo.

Questi metodi aiutano a determinare se le linee di maglia sono puramente estetiche o se compromettono prestazioni meccaniche.