輪郭フライス加工は精密加工の一つです CNCフライス加工 さまざまな部品を製造するために工業的に使用される技術. これは特に, 曲面に多くの用途があります. 特殊なフライス盤を使用する, この技術は正確であり、良好な表面品質を提供します. プロファイルフライス加工は、現在の製造プロセスにおけるもう 1 つの重要なプロセスです. さらに, 金属に適用可能です, プラスチック, または複合製品. それで, 記事上で, プロファイルのフライス加工と、このタスクに適用できる最も洗練された方法についての一般的な概念を理解できるようになります。. このほかにも, アプリケーションについて学びます, プロファイルフライス加工プロセスの効果的なヒントと.

プロファイルミリングとは?

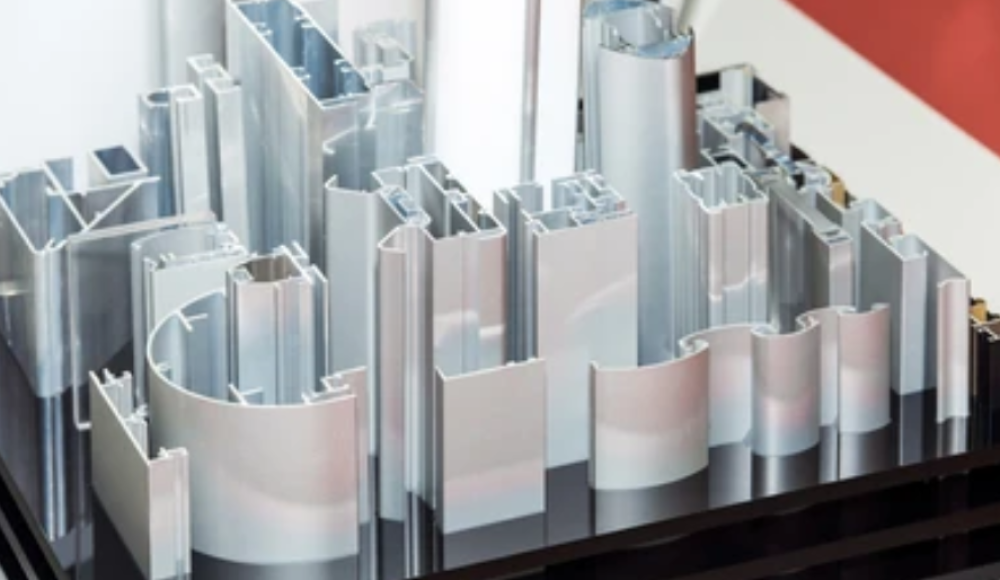

プロファイルフライス加工は、工具を使用する加工技術です。, 通常、カッターは部品の輪郭に沿って移動します。. 複雑な形状を作るのに使われます, エッジ, あらゆるワークピースの面と. 特に, 細部まで正確である必要があるオブジェクトに人気があります。. この慣行は、航空宇宙構造などの製品では一般的です。, 自動車, および成形産業. このほかにも, 部品の複雑な幾何学的特徴を実現するのに役立ちます.

プロファイルフライス加工プロセスの種類

以下は、さまざまなタイプのプロファイルミリングプロセスです。;

- 2Dプロファイルミーリング: XY 平面からのスライス。単純な形状を扱う場合に多くの用途があります。, つまり. 線と輪郭.

- 3Dプロファイルミーリング: X に沿った切断が含まれます, Y, ワークピースの複合表面の加工に最適な軸であるため、Z 軸と Z 軸が使用されます。.

- 多軸フライス加工: 百万番目の軸を指します, 4 または 5 軸と機械の複合体. ここ, 3D シェイプは現代のテクノロジーにおいて非常に重要です.

プロファイルミリングプロセスの仕組み?

プロファイルミリングはサブトラクティブ製造プロセスです. ここで最も一般的な切削工具はフライスです。, ワークを通過させるために使用されます. それで, 希望の輪郭を与えることができます. フライス盤にワークをクランプすることから始まります。, または他の備品上で. ほとんどの場合、, コンピューター数値制御 (CNC) システムはフライスカッターの動きを制御します. あらかじめ決められた方法で動作するもの.

プロファイルミリングプロセスの一般的な仕組みは次のとおりです:

1. ツールパスプログラミング

CAD/CAM ソフトウェアは、切断のために指定されたプロファイルをトレースするときに、工具の位置マップであるツール パスを生成します。. このツールパスは部品の設計要件に基づいて明確に指定されています.

2. ツールの選択

工具の選択は、フライス加工が必要な材料の種類によって異なります。. このほかにも, ワークピースの輪郭にも依存します, 必要な精度のレベル. それで, CNC ミルではさまざまな種類のカッターが使用されています. それらには以下が含まれる場合があります: エンドミル, ボールミル, および面取りミル.

3. セットアップと固定

ワークピースが大きな圧力で保持されているか、フライス盤上にしっかりと配置されています. これは、ワークピースがその位置からずれないように、フライス加工プロセスで行う必要があります。, 不正確さにつながる.

4. 機械加工

CNC システムは、フライス盤内の切削工具の動きを所定の経路で制御するのに役立ちます。. ツールは所定の速度で回転し、ワークピース上で進行しながら材料を除去します。. さらに, 製品のプロファイルの複雑さに応じて、動きは XY または XYZ になることも、 4 または5軸加工機.

5. クーラントの塗布

クーラントは通常、発熱を防ぐために切削領域に接触しています。. 工具の寿命を延ばすことにも役立ちます. さらに, クーラントは材料の冷却を助け、切断ゾーンの熱を軽減します。. また、切削面に潤滑性を与え、切削ゾーンから切りくずを除去するのにも役立ちます。.

6. フィニッシュパス

それから, 材料の大部分が切り取られる 1 回のパスの後, 仕上げ作業を行います. このパスでは、最終的な表面仕上げとプロファイル精度を得るために、洗練された切削パラメータが採用されています。.

7. 検査

フライス加工が終わった後, 部品はその精度と品質の評価を受けます. さらに, 厚さなどのプロファイルの正確な測定が必要な場合があります, プロファイルの表面粗さまたは滑らかさ, プロフィールのその他の多くの特質. これらの測定値は、特定の許容範囲内に収まることが重要です.

プロファイルミリングの主な違い あるnd ポケットミーリング

次の表は、プロファイルミリングとポケットミリングの主な違いを説明するのに役立ちます。.

| 側面 | プロファイルフライス加工 | ポケットミーリング |

| 意味 | 外部輪郭またはエッジの加工. | 内部のキャビティまたはポケットの機械加工. |

| 集中 | 外形と表面形状. | 内部特徴と境界領域. |

| ツールの移動 | ワークのエッジまたは輪郭に沿って. | 定められたエリア内, パターン的にはよくある. |

| 複雑 | より複雑な場合が多い, 特に3D/多軸において. | よりシンプルなツールパス, ただし形状によって異なる場合があります. |

| 材料の除去 | 表面またはエッジから. | ワーク内部から. |

| アプリケーション | 航空宇宙における外部プロファイル, 金型, そして死ぬ. | 空洞, スロット, 部品の凹み. |

さまざまなタイプのプロファイルフライス加工操作

プロファイルフライスを構成するさまざまな種類の切削操作には、次のようなものがあります。:

- 輪郭フライス加工: 曲線状のパスに沿って材料を切断し、ワークに複雑な形状を形成するプロセスです, 特に金型製作において.

- 面取りフライス加工: 面取りしたエッジや角度のある表面を形成するプロセスです. それで, これらは主にエッジのバリ取りや部品の美観を高めるために使用されます。.

- ポケットミーリング: このプロセスでは、境界領域内の材料が取り除かれます。. それで, 空隙が形成される可能性があります, または部品の内部作業に必要なポケット.

- スロットミーリング: 主にワークにキー溝やガイド溝を作るのに使用されます。. ここ, 狭いスロットまたは溝がワークピースに作られます.

- ねじ切り加工: 多刃カッターの助けを借りて、細い内ねじまたは外ねじを切断するのに役立ちます。. それで, ねじ切りの汎用性が向上します.

プロファイルフライス盤の重要な特長

プロファイルフライス盤の重要な機能をいくつか紹介します。:

- 高精度: プロファイルフライス盤は、均一で正確な切断を行えるように開発されています。.

- 多用途性: 金属にも適用可能, プラスチック, および複合材料.

- 高度な制御システム: 会社がコンピュータ数値制御技術を使用することを保証するための戦略を策定します。. それで, 業務を効果的に実行できる.

- 多軸機能:このツールを使用すると、複雑な形状を簡単に切断できます。.

- 堅牢な構造: 高速フライス加工に伴う需要をサポートするように設計されています.

プロファイルフライス加工操作を改善するためのヒント

プロファイルフライス加工は重要なプロセスであり、ワークピースの製造に数多くの用途があります。. それで, ここでは、プロファイルのフライス加工作業を改善するのに役立ついくつかの効果的なヒントを紹介します。.

- 高品質のツールを使用する: 使用する切削工具の品質は効率に影響します. それで, 鋭利で耐久性のある高品質の切削工具に投資することをお勧めします。.

- 切削パラメータの最適化: 新しい材料や通常は新しい工具に応じて、指定された速度と送りを変更します。.

- 適切な冷却を実施する: 冷却剤は熱レベルを最小限に抑えるのに役立ちます. したがって, ツールの寿命を延ばすために機能します.

- 定期的な機械のメンテナンス: 問題を避けるために、フライス盤が適切にメンテナンスされていることを確認する必要があります。.

- CAM ソフトウェアを活用する: ツールパスを改善して製造プロセスに含まれるサイクル数を最小限に抑えるのに役立つ新しい CAM 製品を追加します。.

材料の種類がプロファイルミリングに与える影響?

材料の種類によって適切なツールが決まることに注意することが重要です。, 送り速度, と切断速度. これは、加工中の材料がスチールなどより硬い場合により顕著になります。. この場合, アルミニウムのような柔らかい材料よりも遅い速度とより高い剛性の工具が必要です. それで, 工具摩耗を抑えながら高速化が可能. 靭性や硬度、熱伝導率などのその他の材料特性, 粉砕効率と品質にも影響を与える.

プロファイルミリングの利点と限界

他の作業と比較して、研磨プロセスの精度が高く、仕上げ作業が少なくなります。.

利点:

プロファイルフライス加工の利点には次のようなものがあります。:

- 複雑な形状や深いポケットの切断に役立ち、ワークピースの表面仕上げを向上させます。.

- 主に高い精度と精度を提供します.

- 製品の製造工程において、さまざまな素材に対応できる能力.

- プロファイルフライス加工は、単一の操作サイクル内で大規模で複雑なアセンブリを製造するのに役立ちます.

制限事項:

- CNC マシンに関して指摘できる主な欠点の 1 つは、初期コストが高いことです。.

- 業務を実行し、その他のコンピューター関連のニーズに対処するには、熟練したオペレーターとプログラマーが必要です。.

- 硬い材料に工具を使用すると、工具の磨耗や破損が発生する可能性があります。.

プロファイルミーリングの応用例

プロファイルフライス加工のさまざまな利点を考慮して. ここではその重要な用途をいくつか紹介します:

- 航空宇宙: できるだけスムーズに空気を切るために、飛行機のコンポーネントに複雑な形状を設計する.

- 自動車:自動車エンジンなどの繊細かつ複雑な部品の製造, 自動車のギアボックス, そして金型, とりわけ.

- 金型製作: 用途に合わせた高精度な金型の製作, つまり. プラスチック射出成形, そしてキャスティング.

- 医療機器: インプラントや手術器具の正確な部品の製造に役立ちます.

- 工具および金型産業: 製造には、さまざまな製造作業のための複雑なツールと金型が必要です.

結論

結論は, プロファイルフライス加工は非常に効率的な切断手順です. 業界のほとんどの分野で幅広く応用されています. 微細な金型を扱う場合, 航空宇宙部品, または車の部品. プロファイルミリングの詳細を理解すると、製造ラインのプロセスに大きな変化をもたらすことができます。. それで, パラメータを調整する, 適切なツールの選択, 適切に業務を遂行することが重要です. 競合他社よりも優位性を獲得し、より高い効率で優れた製品を生産できます。.

よくある質問

Q1. 倣い加工に適した材質はどれですか?

プロファイルフライス加工はさまざまな種類の材料で実行可能. これらには金属が含まれます, プラスチック, および次のような複合材料 鋼鉄, アルミニウム, そしてチタン.

第2四半期. 許容範囲を特定することは重要ですか?, フライス加工で可能?

プロファイルフライス加工では、±までの公差を保持できます。 0. デバイスと適切な設定を使用すると、フィレットとラウンドの厚さは次の範囲になります。 0.001 インチ.

Q3. 2軸CNC機械でプロファイルミーリングを行うことはできますか??

はい, ただし、それは単純な形状のみになります. ただし、単純な形状やその他のより複雑な形状には多軸機械を使用できます。.

Q4. プロファイルフライス加工で発生する 3 つの一般的な問題は何ですか??

問題の中には工具の磨耗も含まれます, 過熱, または不正確な結果. これらは通常、マシンの設定が不適切な場合に発生します。.

Q5. 輪郭フライス加工と平面フライス加工の違いは何ですか?

プロファイルフライス加工は輪郭とエッジに使用されますが、表面フライス加工は主に平らで滑らかなカットを処理します。.

Q6. プロファイルフライス加工は大規模生産に適用できますか?

はい, 特に大量の部品を生産する場合, CNC マシンが均一な品質で作業を簡単に実行できる場所.

1 「」について考えましたプロファイルミリングの総合ガイド: そのプロセス, 種類と用途”