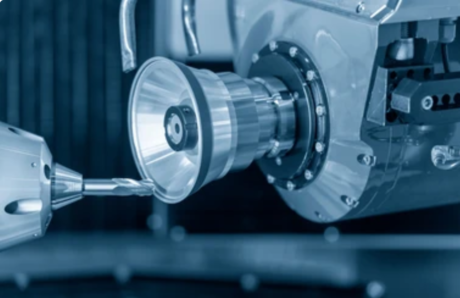

エンドミル加工は必要な加工作業です. 産業に欠かせないさまざまな形状を実現します. エンドミルとして知られる切削工具を使用し、ワークピースの周囲のさまざまな平面で動作を実行することで材料を除去します。. このほかにも, 高価ですが、複雑な構造や微細な表面を作成するのに非常に役立ちます. それで, 記事上で, エンドミル加工の定義について説明します, エンドミルの特徴, 他の種類のフライス加工との比較. これらは、メーカーがエンドミル加工の使用について適切な決定を下すのに役立ちます。.

何 私エンドミル加工?

エンドミル加工は最も一般的な機械加工技術の 1 つです. ここでは、スピンドルに取り付けられた切削工具が回転運動によってワークピースから材料を除去するために使用されます。. エンドミルと呼ばれる切削工具を使用します。, 端と側面に切れ刃があるもの. ワークピースを軸方向および半径方向に切断できます。. この操作には、スロットなどの要素を形成するための多くの用途があります。, 輪郭, プロフィール, さまざまな素材の穴. これらには金属が含まれる場合があります, プラスチック, 等. エンドミル加工は他の方法に比べて多くの利点があるため重要です. これらは高レベルの精度になる可能性があります, 急なエッジを柔軟に作成できる, 時系列出力の改善. このほかにも, 1 サイクルで幾何学的複雑さを作成するのに役立ちます.

どうやって する エンドミル加工の仕組み?

エンドミルは、端部の切削に使用される別の用語でもあります。. 一定の速度で回転する工具またはエンドミルが必要です. その後、それらをワークピースに送り込み、最終製品に必要な部分を削り取るために使用されます。. 刃具は先端と側面が鋭利で、全方向に切断できます。. それで, これにより、非常に多用途になり、複雑な形状を作成できるようになります。. プロセスの詳細は次のとおりです:

1. アキシャルカット

この操作では, エンドミルは通常、ワークに対して垂直方向にあります. これは、材料に穴やポケットなどのくぼみを作るのに役立つプロセスで多くの用途があります。. 切削動作は主にエンドミルの先端部分で行われます。. それで, しっかりと下に向かって切り込みます.

2. ラジアル切削

ここ, エンドミルはワークピースの XY 平面に沿ってマクロ的に平行移動します。. この動きはスロットなどの機能の生成に役立ちます, プロフィール, または輪郭. エンドミルの側面にある側面切れ刃は、工具がワークピースの平面に沿って移動するときにワークピースを切り込みます。.

3. ヘリカルカット

これはより包括的な動きであり、エンドミルは半径方向または水平方向だけでなく軸方向または垂直方向にも動かすことができます。. 螺旋状の溝のような形状を形成することが可能です, スレッド, またはさまざまなタイプの機能. これらの移動方向は互いに組み合わされます。. それで, 他の切削工具を使用すると非常に困難な形状の作成が可能になります。.

エンドミルの特性

エンドミルではさまざまな加工が行われます, つまり. 正面フライス加工, プロファイルフライス加工, およびプランジフライス盤. 主な機能は次のとおりです。:

- 高速スピンドル: 素早い切断ソリューションのためのRPMで高速回転できるツールとして使用されます。.

- 多彩なツールオプション: 各種エンドミルを取り揃えております, どちらもフラット, ボールノーズ, およびコーナー半径形状.

- 精密制御: 高度なコンピューター数値制御システムは、カッターの動作とその軌道を最適化する目的に役立ちます。.

- 剛性と安定性: 機械は振動を軽減するように作られています. それで, 業務上の精度に逸脱がないことを保証できます.

- 冷却システム: 熱は統合システムによって制御され、ツールの耐久性は維持されます。.

どうやって d材料の種類はエンドミル工具の選択に影響します?

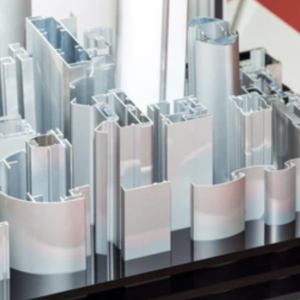

使用する材料の種類は、どのエンドミルを使用するかの決定に大きく影響します。. アルミニウム 柔らかいです, そのため、刃先が鋭く、高速になることがよくあります。. ツール上に物質が蓄積するのを防ぐ層が付いています。. 鉄および一部の非鉄金属 鋼鉄 そしてチタン, 超硬やコバルトなどのより重い金属のエンドミルとして、場合によっては特殊な処理コーティングが施されたツールチップが必要です. それで, 熱や摩耗の影響を軽減することができます. さらに遠く, エンドミルの形状, フルートの数, ねじれ角は材料の種類に相関している必要があります. そうすれば、適切な切りくず排出が可能になり、工具の摩耗が軽減されます。.

効率的なエンドミル加工に必要な設計のヒント

それで, エンドミル加工作業をより効率的にするための重要な設計のヒントについて説明しましょう.

- ツールパス計画の最適化: 切削中の工具の動きを特に考慮する. それで, ツールがアイドル状態になる時間を短縮するのに役立ちます.

- 適切なツール形状の選択: エンドミルの刃数、刃数、ねじれ角に応じて選定してください。. 材料の種類や作業に関係なく、適切な先端の傾斜角度が必要です.

- 切断パラメータの制御: スピンドル速度の管理と変更に役立ちます, 送り速度, そして切込み深さ. このほかにも, 材料の除去速度を最適化し、ツールの耐久性を向上させることができます。.

- 適切なワークホールディングを使用する: ワークをクランプして振動を低減. それで, より正確な仕上がりを得るのが簡単になる可能性があります.

- 冷却剤を戦略的に適用する: 温度の, 熱は冷却剤または送風を使用して制御する必要があります. 最終的には切りくずの蓄積量が減少し、工具の寿命が向上します。.

エンドミル加工 vs. 従来のフライス加工

次の表は、エンドミル加工と従来のフライス加工の主な違いを理解するのに役立ちます。.

| 側面 | エンドミル加工 | 従来のフライス加工 |

| ツーリング | 先端と側面の両方に切れ刃を備えたエンドミルを使用します。. | 外周に歯のあるフライスを使用します. |

| オペレーション | 多方向にさまざまな操作が可能. | 通常は外周フライス加工または正面フライス加工に限定されます. |

| 柔軟性 | 高い, 複雑な形状に適しています. | 柔軟性が低い, 単純な形状の方が良い. |

| 正確さ | 高精度と厳しい公差. | 中程度の精度. |

| スピード | もっと早く, 特にCNCマシンの場合. | 比較して遅い. |

エンドミル加工に適した材質の違い

ここでは、エンドミル加工プロセスに適したいくつかの材料をリストしました。.

| 材料の種類 | 硬度 (ロックウェル) | 切断速度 (メートル/分) | 工具材質 |

| アルミニウム合金 | 30-50 HRB | 150-400 | ハイスまたは超硬 |

| 鋼鉄 | 45-65 HRC | 50-120 | カーバイドまたはコバルト |

| ステンレス鋼 | 40-55 HRC | 30-90 | 炭化物 |

| チタン合金 | 30-45 HRC | 20-60 | 超硬またはCBN |

| プラスチック (アクリル, ABS) | 10-20 HRB | 300-600 | HSS |

エンドミル加工の用途

エンドミル加工の用途は以下の通りです:

- 自動車産業: エンジン部品の製造, 側溝, そして金型.

- 航空宇宙産業: タービンの翼や飛行機の骨組みなど、複雑な設計が必要な部品の製造.

- 医療機器: 融合中, インプラントのスライス作製および機械加工に伴う出血.

- エレクトロニクス: 実際には, エンクロージャとコネクタの製造は重要です.

- 工具と金型の製作: 金型やその他の専用ツールの作成.

エンドミルを選択する場合?

仕上げ加工にはエンドミルが推奨されます, 適応, 積極的な形状を作り出す能力が必要です. スロッティングに使用することが可能です, プロファイリング, そして輪郭を描く. このほかにも, 特に公差レベルが複雑で厳しい設計で使用されます。. エンドミルは特にピアス加工を伴うプログラミングに使用されます。, その下には穴があります, スロット, または分岐操作中. それらはすべてさまざまな厚さのプラスチックを使用しています, 金属, 等.

エンドミル加工のメリット

それで, エンドミル加工の利点は次のとおりです。:

1- 高精度と表面公差.

2- さまざまな方向への輸送, 2方向への柔軟な動き.

3- 複雑な形状でも機械のように作業できる能力.

4- さまざまな種類の材料に適用する必要があります.

5- 高品質な表面仕上げ.

エンドミル加工のデメリット

それで, エンドミル加工の限界は、:

1-材料の種類に応じた工具や設備が必要です.

2-細かい仕上げは時間がかかりそうです. このほかにも, 切削工具もすぐに摩耗する可能性があります, 特に素材が非常に硬い場合.

3-最も高度に開発されたマシンの一部を購入すると、最初はより高価になる可能性があります.

4-CNC をさまざまな操作に使用する場合は高度なプログラミングが必要.

結論

結論は, エンドミル加工は業界で最も広く使用されているプロセスの 1 つです. それは主に幾何学的柔軟性によるものです, 精度の向上, より良い表面仕上げ. その特徴を知ることで, 価格, メーカーが製品の品質を向上させるために投資するのに役立ちます。. 適切なツールの選択に関する決定, 材料, 加工パラメータにより、エンドミル加工プロセスが最も効率的で安価な方法の 1 つになります。.

よくある質問

Q1. 正面フライスとエンドミルの違いは何ですか?

エンドミル加工において, カッターは軸を中心に回転し、同時に直線的に移動して材料を除去します. 一方で, 正面フライス加工において, カッターは 1 回の操作で Y 軸に沿って移動し、その後材料が浚渫されます. さらに, エンドミル加工中, 刃先は工具の端と側面にあります. 正面フライス加工では, 工具は端面にのみ切れ刃を持っています.

第2四半期. 材質に応じたエンドミルを選ぶにはどのような要素を考慮すればよいでしょうか?

材料の硬さまたは切断速度に基づくことができます. このほかにも, 切削のための工具形状を考慮する必要があります.

Q3. どの材質がエンドミル加工に適しているか?

エンドミル加工は次のように行うのが最適です。 アルミニウム, 鋼鉄, チタン, そしていくつかのプラスチック.

Q4. エンドミルは穴あけ加工に使用できますか?

一部のエンドミルをドリルとして使用可能. しかし, これはその主な機能ではありません.

Q5. エンドミル加工における工具寿命に影響を与える要因は何ですか?

いくつかの要因が工具の寿命に影響を与える可能性があります. これらには材料の硬さが含まれる場合があります, 切断速度, 送り速度, 使用した工具素材, そしてクーラントの塗布.