フライス加工 回転する切削工具を使用して固定ワークピースを形作る基本的な減算的製造プロセスです. 機械工が直面する一般的な決定は、2つの異なるテクニックのどちらかを選択することです: 登山用製粉と従来の製粉. どちらも同じ汎用に役立ちます, それらの違いは、加工性能に大きな影響を与えます, 表面仕上げ, そしてツールライフ. この記事では、各メソッドをいつ、なぜ使用するのかを理解するのに役立つ詳細な比較を提供します.

製粉方法の概要

比較に飛び込む前, 各方法の基本概念を理解しましょう:

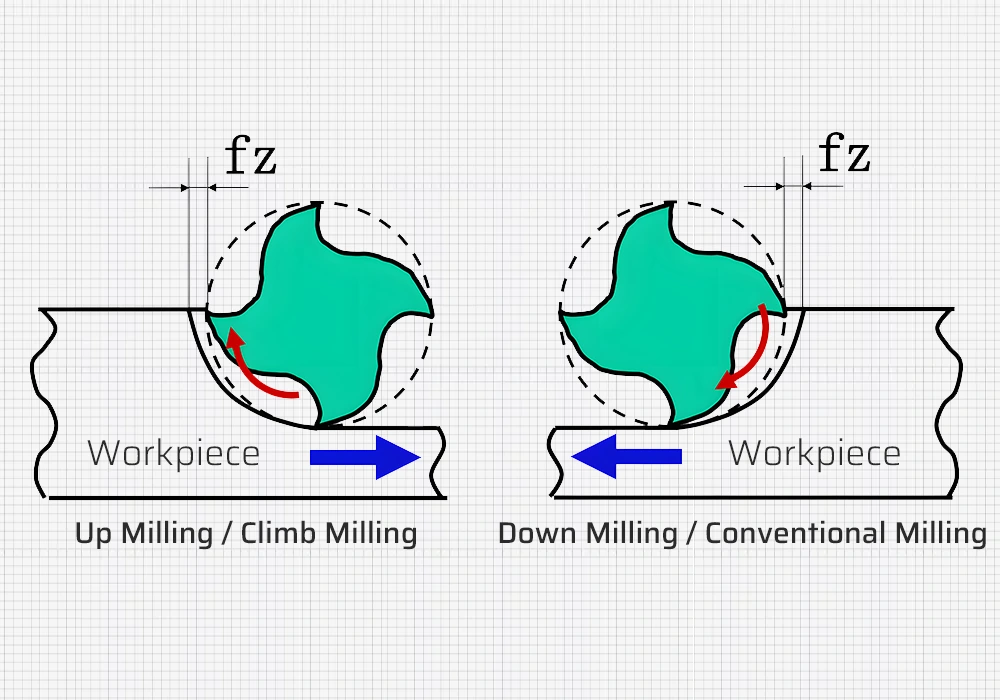

登るミリング (ダウンミリング): カッターはワークピースのフィードと同じ方向に回転します. 最先端は全厚で材料に噛み付き、カット全体でチップサイズが減少します.

従来の製粉 (フライス加工): カッターはフィードの方向に対して回転します. チップは薄くなり、ツールが進むにつれて厚くなります.

各プロセスの仕組み

登るミリング

クライミングミリングで, ツールは、フィード方向とともに回転します, これにより、最先端が厚い初期チップで素材を接続できるようになります. チップはカッターの後ろに排出されます, きれいな切断パスにつながります. この方法は摩擦が少なく、通常はより良い表面仕上げになります.

従来の製粉

ここ, ツールはフィードの方向に対して回転します, チップの厚さを徐々に増加させます. チップはカッターの前に押されます, これにより、回復して熱が増加する可能性があります. この方法は、古いマシンやタフな素材を扱うときにより多くの制御を提供します.

詳細な比較: 登山対従来の製粉

切断力方向

登るミリング: 下向きの力を発揮します, ワークを安定化し、より少ないクランプ力を必要とする.

従来の製粉: 上向きの力を発揮します, ワークピースを持ち上げることができます, より強力な備品を要求します.

チップの形成と避難

登る: チップはカッターの後ろに堆積します, 復活と熱を減らす.

従来の: チップは前に終了します, 復旧とツールの摩耗の可能性を高めます.

ツールのエンゲージメントとたわみ

登る: より積極的なエントリは、軽量のセットアップでツールのたわみやおしゃべりを引き起こす可能性があります.

従来の: スムーズなエンゲージメントはより良い制御を提供しますが、抵抗を切断します.

表面仕上げ

登る: 最小限の振動とクリーンチップの避難による優れた仕上げ.

従来の: 粗い仕上げ, 厳しい素材でより一貫していますが.

ツールの摩耗と寿命

登る: 熱の減少と滑らかな切断作用は、ツールの寿命を延ばします.

従来の: 摩擦とチップの再カッティングは、ツールの寿命を短くすることができます.

機械要件

登る: バックラッシュ補償を備えた最新の機械が必要です.

従来の: バックラッシュエリミネーターのない古いマシンに最適です.

材料タイプによる適合性

登る: アルミニウムやプラスチックなどの柔らかい素材に最適です.

従来の: 鋳鉄やツールスチールなどの硬い材料に適しています.

Vibrationと安定性

登る: マシンのセットアップに剛性がない場合、振動が発生しやすくなります.

従来の: 幅広い材料と条件でより安定しています.

実際のアプリケーションシナリオ

クライミングミリングを使用するタイミング

高精度の仕上げパス

最小限のバックラッシュでCNCマシンを使用する場合

きれいに, 柔らかい材料のバリフリーカット

従来の製粉をいつ使用するか

ラフ化操作またはラフ/酸化表面の最初のパス

ハードマテリアルを使用する

マニュアルまたは古いミリングマシンを使用します

登山対従来の製粉: 概要表

| 特徴 | 登るミリング (下) | 従来の製粉 (上) |

| カッターの方向 | フィードと同じ | フィードの反対 |

| チップの厚さ | 厚いから薄い | 薄いから厚い |

| 表面仕上げ | よりスムーズ | 粗い |

| ツールライフ | 長い | 短い |

| 熱散逸 | ワークピースに | ツールに |

| 必要な機械の剛性 | 高い | 適度 |

| 振動リスク | より高い | より低い |

| 適切な材料 | 柔らかい | もっと強く |

選択するための専門家のヒント

精度と仕上げのカットのために、クライミングミリングを使用してください.

より丈夫な材料や手動機械には、従来のフライス式製粉を使用してください.

酸化表面の従来のものから始めます, その後、クライミングミリングで仕上げます.

登山用フライスのための剛性のあるセットアップとバックラッシュの排除を確認してください.

最終的な考え

クライミングミリングはしばしばより良いツールの寿命と表面仕上げを提供します, 機械とオペレーターにもっと要求します. 従来の製粉, 洗練されていませんが, より厳しい条件下では堅牢で信頼性があります. 両方の方法の習得とそれらの最良のユースケースを理解することで、機械加工の結果と効率が大幅に向上します.

航空宇宙部品を加工するか、日常のコンポーネントを加工しても, 適切な粉砕技術を選択することは、パフォーマンスと生産性の鍵です.

内部リンク :

外部参照:

フライステクニックに関するHAASオートメーション: https://www.haascnc.com

Sandvik Coromant Knowledge Center: https://www.sandvik.coromant.com

実用的な機械工フォーラムの議論: https://www.practicalmachinist.com

CNCCOOKBOOK MILLING BASICS: https://www.cncookbook.com