ミニチュア加工, マイクロマシニングとも呼ばれ、製造工学の重要な下位分野であることが証明されています, 精密な小型部品の製造を伴う. エレクトロニクスや医療機器を含む多くの業界で幅広い用途に使用できます。. このほかにも, 微細加工技術は飛躍的に発展しました. この記事では、さまざまな加工技術を含むミニチュア加工のさまざまな側面を探ります。, 材料, 微細加工の用途とその課題と懸念点.

ミニチュア加工とは?

ミニチュアまたはマイクロマシニングとは、ミリメートル単位の寸法の小さな部品を製造し、高度な機械加工プロセスを実装することを意味します。. 高い精度と精度が要求される加工です. このほかにも, 複雑なセクションを使用する業界にとっては非常に重要です. マイクロマシニングでは、微細なスケールで動作する工具や機械を使用します。, ほとんどのプロセスでコンピュータ数値制御技術を使用しています。. しかし, その正確さが特徴です, 高度な詳細レベル, 手頃なサイズの製品.

微細加工の全工程

ミニチュアまたはマイクロマシニングはいくつかの段階で構成されます, 正確な小さな部品を作成するために特別に開発されました. ミニチュア機械加工の完全なプロセスの詳細な概要は次のとおりです。:

1. 設計とプロトタイピング

- CADモデリング: 実部品のCADモデル作成からスタート, 製造する必要があるもの. 以下のモデルは適切な仕様で開発されています, サイズ, 公差も適切に含まれています.

- プロトタイピング: 物理プロトタイプは、ラピッド プロトタイピングの手法によって作成される場合があります。, つまり. 3D印刷. これは、実際に機械加工プロセスを開始する前に設計を検証するのに役立ちます。.

2. 材料の選択

- 適切な素材の選択: 自己証明, ミニチュア部品の用途に応じて, 適切な材料, つまり. アルミニウム, ステンレス鋼, プラスチック, 等.

- 材料の準備: 原材料は使用するために調達され、必要な規格および予想される機械加工プロセスを満たすように認定されています。.

3. ツーリングのセットアップ

- ツールの選択: 適切なツールの選択 – マイクロ CNC ミルまたはドリルは材料に依存し、部品の設計も重要です.

- マシンのセットアップ: 小型加工に適したツールを CNC 機械に取り付けて、適切な速度を設定します。, 送り速度, そして切込み深さ.

4. 機械加工工程

- ワークホールディング: 材料はテーブル上の固定具または万力によって完全に固定され、加工プロセス中の動きを最小限に抑えるか排除します。.

- CNC加工: マイクロマシニング CNC の動作は設計プログラムによって駆動され、目的の製品を作成します。. このプロセスにはさまざまなテクニックが含まれる場合があります, 含む:

- フライス加工: マイクロ CNC ミル 切削には、特徴や形状に特定の特性を追加または実現するための彫刻が含まれます.

- 旋回: 材料をバンドで固定し、円形部品を切断するために必要な角度にシリンダーを回転させます。.

- 掘削: 設計に示されているとおりの穴あけ.

- 放電加工 (放電加工): 被削材の形状が複雑な場合や、難削材を切断する場合.

- 監視: 加工中, オペレーターはいつも近くにいる, 正しい結果を得るために注意深く観察する.

5. 加工後の作業

- バリ取り: 製品の表面仕上げを滑らかにする工程が含まれます. それで, 安全で見た目にも美しいものになります.

- 仕上げ: 研磨などの人工表面処理, 陽極酸化処理, または表面の見栄えを良くし、機能をさらに良くするためのコーティング.

6. 品質管理

- 検査: 加工技術にはノギスなどの精密測定器が含まれます。, とマイクロメートル. それで, 部品が必要な公差とサイズを満たしていることを確認できます。.

- テスト: 機能テストまたはストレステストを実行して、部品が正常に機能するかどうかを判断します.

7. 組み立て (必要に応じて)

- コンポーネントの統合: 法人の場合, 小型コンポーネントは他のコンポーネントと組み立てられて、特定のアセンブリの最終部品を形成する場合があります。.

- ミニチュア適応: 組み立てライン内で適切に機能するように調整する.

ミニチュア/マイクロ CNC 加工における厳しい公差の重要性

ミニチュア CNC 加工において厳しい公差がいかに重要であるかを理解するための重要な側面をいくつか紹介します。.

- 機能性: ほとんどの設計では、アセンブリを構成する小さな部品が効果的に嵌合するコンポーネントに適合する必要があるため、公差は重要です。.

- 品質管理: 高精度を必要とする業界では特に重要な、実行中の部品間および実行間の一貫性を維持します。, つまり. 航空宇宙および医療.

- 互換性: 部分は交換可能でなければなりません; 公差計画に従うということは、さまざまな生産工程からの部品が他の部品とうまく適合することを意味します.

- 廃棄物の削減: 高精度によりスクラップ材を最小限に抑えることができます. このほかにも, 効果的にコストを削減し、生産量を増加させます.

- パフォーマンスの向上: コンポーネントの正確な形状を高い精度で決定することで、パフォーマンスが向上します。, 耐摩耗性やコンポーネントの耐用年数の延長など.

ミニチュア・マイクロCNC加工に対応した材質

| 材料 | 密度 (g/cm3) | 硬度 (ロックウェル) | 代表的なアプリケーション |

| アルミニウム合金 | 2.7 | B70-80 | 航空宇宙部品, 電子ハウジング |

| ステンレス鋼 | 7.9 | B80-90 | 医療機器, ファスナー, 小さな歯車 |

| チタン合金 | 4.5 | B30-35 | 航空宇宙部品, インプラント, 高性能コンポーネント |

| プラスチック (例えば, デルリン, PTFE) | 1.4-2.0 | R80-90 | 歯車, ベアリング, ハウジング, 絶縁 |

| 銅 | 8.9 | B60-65 | 電気コネクタ, 熱交換器 |

| 真鍮 | 8.5 | B60-70 | バルブ, 継手, 装飾部品 |

| 炭素鋼 | 7.8 | C25-40 | ツール, 自動車部品 |

| ガラス入りナイロン | 1.4-1.5 | R80-90 | 構造コンポーネント, 耐摩耗部品 |

| セラミック | 3.0-3.5 | H60-70 | 切削工具, 絶縁体 |

| マグネシウム合金 | 1.8 | B60-70 | 航空宇宙部品, 自動車部品 |

微細加工に使用されるさまざまな技術

それで, マイクロマシニングで使用されるさまざまな技術について説明しましょう:

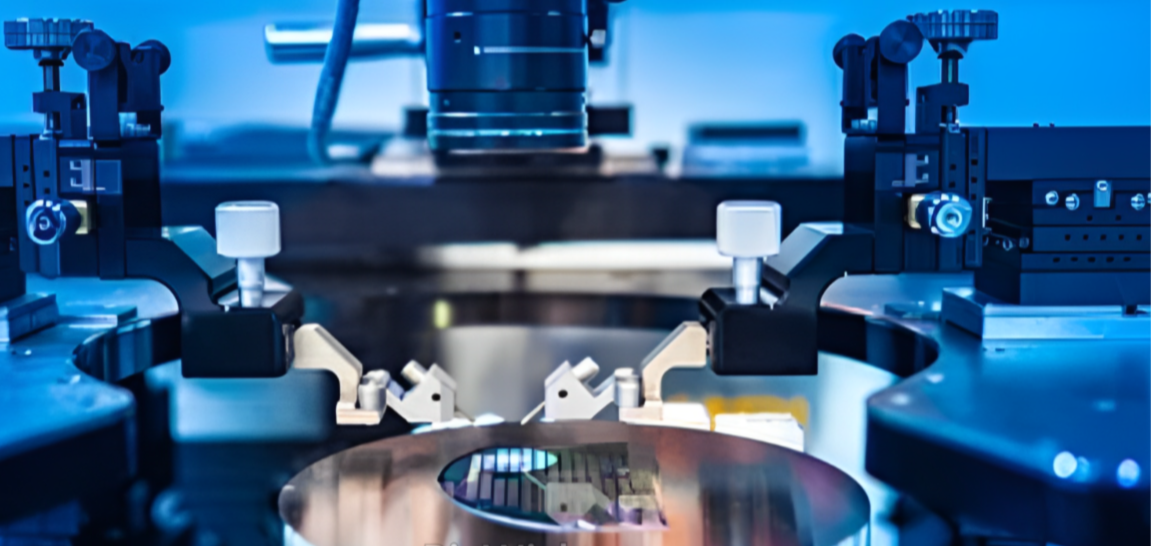

1. CNCフライス加工

CNCフライス加工 切削工具を使用してフライス加工または皮むきを行い、部品の複雑な幾何学的輪郭を与えます。. カッターの設計は高精度であり、さまざまな用途に使用できます。, つまり. 顔面および輪郭フライス加工. 特に小さな機械加工部品における厳しい公差の問題は、機械のセットアップとプログラミングの高度な手順の本質です。.

2. CNC旋削加工

CNC旋削加工 旋盤内でワークを回転させて円筒部品の旋削形状を作成します. ここでは、ツールは材料を除去するために回転せず、対称の形状を作成するときにうまく機能し、非常に正確で研磨された平面を提供します。. しかし, その応用は幾何学的形状に限定されます.

3. 放電加工

放電加工 電気スパークによって材料を除去するため、硬い材料の難しい形状の作業に適しています, つまり. スチールとチタン. この方法は、金型や金型の設計に特に適しています。. しかし, 時間のかかるプロセスであり、他の手法と比べてセットアップにはるかに時間がかかる場合があります.

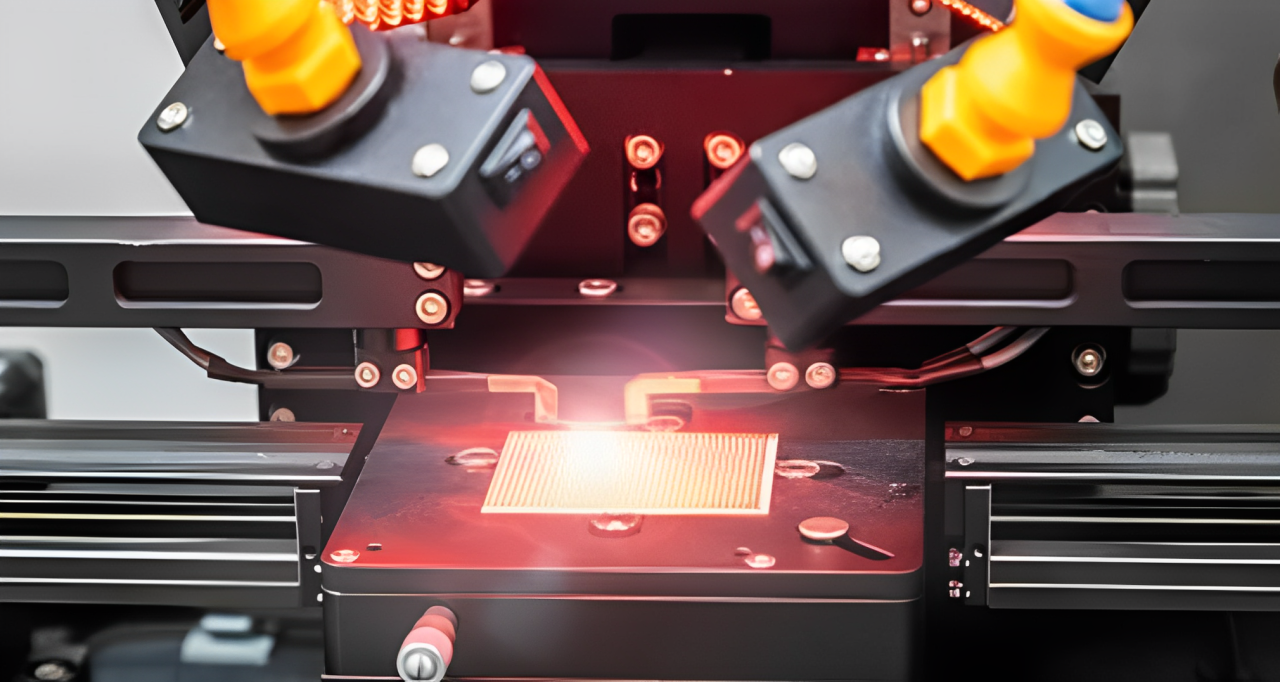

4. レーザー切断と彫刻

レーザー切断技術は、レーザービームを集中させて、非常に近いデザインで材料を切断または彫刻します。. 薄いプレートには最適ですが、厚いプレートや大量の材料を切り出す必要があるプレートには適していません。.

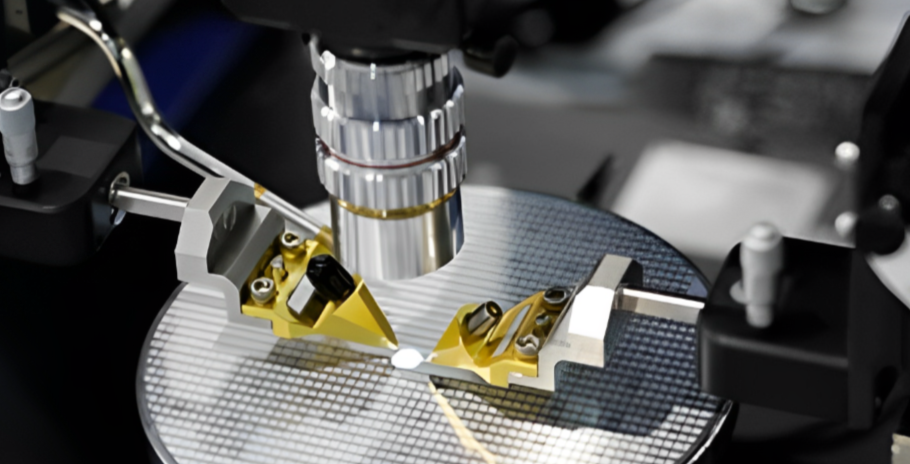

5. 微細加工

微細加工は工程を短縮します, 骨折した, または 1mm 未満のスケールでコンポーネントの寸法を縮小. これらの作業には、小さなフィーチャーを製造するための小さなツールが必要です, 医療機器の製造に非常に役立ちます. しかし, 加工には長時間かかるため、より高度な工具や装置が必要になるという制限があります。.

6. ウォータージェット切断

ウォータージェット切断は、ガーネット粒子を含む高圧水を使用し、少ない熱でワークを切断します。. 複雑な形状に適していますが、レーザー切断ほど正確ではありません, そして通常は, 素材にはさらなる処理が必要です.

7. 3D 印刷

3Dプリントでは, 新しい部品が製造に追加され、複雑な形状の迅速なプロトタイピングが可能になります。. サポートしている素材はさまざまですが、特定の精度を達成するために後処理が必要になる場合があります。.

8. 沈下放電加工機

沈み込み放電加工は、硬質材料の凹みと内部輪郭に成形電極を適用します. 金型製造に優れた精度を提供しますが、時間がかかる場合があります, そして綿密に準備しなければならない.

小型機械加工に不可欠な考慮すべき重要な要素

小型機械加工に関して考慮すべきいくつかの重要な要素について説明します:

- スピード: したがって、高精度を実現し、ワークピースの熱変形を回避するには、主軸速度のバランスをとることが重要です。.

- 送り速度: 正しい送り速度により、ワークピースへの影響をほとんどまたはまったく与えずに、材料を適切な方法で機械加工できます。.

- ツールの選択: 正しいツールを選択することが重要です, つまり. マイクロ CNC ミルまたはドリル. 微細精密加工の動作に大きく影響します。.

- クーラントの使用量: 適切なクーラントは熱の制御を助け、加工中の工具の耐久性を高めます。.

- 機械の校正: このプロセスでは、さまざまな小型サイズの部品を適切に加工するために、より頻繁な CNC キャリブレーションが必要になります。.

小型・微細精密加工のメリット・デメリット

ミニチュアマシニングのメリット・デメリットは以下の通りです。:

利点:

- 高精度: クリアランスが少なく繊細なデザインを高精度に金型製作が可能.

- スケーラビリティ: 小規模生産から大規模生産までスケールアップが容易.

- 多用途性: ほぼすべての素材とほぼすべての状況で使用可能.

- 廃棄物の削減: 廃棄物量の削減は、コストと物質的な環境フットプリントの改善を意味します.

- 自動化機能: このテクノロジーをコンピューターに接続すると、製造を自動化できます。, より多くの生産ラインを活用する.

制限事項:

- 初期費用が高い: 洗練された設備とツール, 一般的に, コストが高い.

- 複雑なセットアップ: 特別な設定が必要であり、セットアップに時間がかかる場合があります.

- 材料の制限: 小型化の原理を採用すると、一部の材料は機械にとって困難になる可能性があります.

- スキル要件: 熟練した人材が小型化製造作業を熟練的に操作および監督します.

ミニチュア加工の応用例

ミニチュア加工の一般的な用途の概要を見てみましょう:

- 医療機器: 手術器具用小物部品の製造, 整形外科用インプラント, および診断装置.

- 航空宇宙: 軽量製品の製造に採用されています, 航空機や宇宙船向けの高強度用途.

- エレクトロニクス: 小型電磁コネクタの製造, プリント回路, および移動体通信用品用部品.

- 自動車: 自動車のエンジンや電子部品の製造に使用される精密部品の製造.

- ロボット工学: ミニチュア & ロボットに使用されるマイクロメカニカル部品 & 自動化システム.

結論

結論は, ミニチュア機械加工またはマイクロマシニングは、小さくても非常に複雑な製品の作成を可能にするため、製造部門の重要なサブセクターです。. これらの製品はいくつかのハイテク産業で必要とされる可能性があり、小型機械加工から得られるメリットの規模を拡大する新たな可能性を切り開いています。. それは産業が発展し続けているからです. それで, 精密製造の習得を目指す多くの製造業者にとって、今後も重要な分野であり続けるだろう.

よくある質問

Q1. ミニチュアマシニングではどのような部品がよく生産されますか?

微細加工は通常、ミリメートル範囲のサイズの部品に対して行われ、ほとんどの場合は 5 mm 未満です。.

第2四半期. 微細加工を最も効果的に行っているのはどの業界ですか?

医療機器などの精密産業, 航空宇宙, エレクトロニクス, 自動車, ロボット工学では部品の小型機械加工が使用されます.

Q3. マイクロ CNC が通常の従来の CNC や機械加工と異なる点?

マイクロ CNC 旋削はより小型の製造に重点を置いています, より薄い, 特定のツールや方法を必要とする、より高い加工精度と精度を備えたより複雑なコンポーネント.

Q4. ミニマシニングで使用される材料は何ですか?

一般的に使用される材料はアルミニウムとその合金です, ステンレス鋼, チタン, 合金, プラスチック, と銅.

Q5. ミニチュアの難しさは何ですか?

懸念事項は、; 正確さ, 工具の状態, 設定, 材料や道具も.

Q6. 微細加工は自動化できるかどうか?

はい, 小型機械加工は CNC テクノロジーによって制御されるのが一般的であり、これは効率と精度の向上に役立ちます。.

Q7. 公差はミニチュア機械加工の文脈でどこに当てはまりますか?

部品は設計どおりに機能し、アセンブリ内の他の部品と適合する必要があるため、ばらつきを最小限に抑えることが小型機械加工では重要です。.