フライス盤の前に立って頭をかいたことはあるだろうか, 正面フライス加工かエンドミル加工か迷っています? 心配しないで, この記事を読めば、どのように決定すればよいかがわかります.

正面フライス加工とエンドミル加工の違いを簡単に説明します, 次のプロジェクトに適切なツールを自信を持って選択できるようになります. もう推測する必要はありません, ただ滑らかな, 効率的なフライス加工.

このガイドでは, 私たちがカバーします:

- 正面フライスとは何かとそのプロセス?

- エンドミル加工とは何か、その加工方法?

- 正面フライスとエンドミルの主な違い

- プロジェクトで正面フライスを選択する場合

- エンドミル加工がより良い選択肢の場合

- 各テクニックの長所と短所

確認してみましょう.

正面フライスとは何かとそのプロセス

正面フライス加工は、大物への取り組みに関しては、誰もが認めるチャンピオンです。, 平面. テーブルトップについて考える, エンジンブロック, あるいは建物の側面でも (はい, 本当に!).

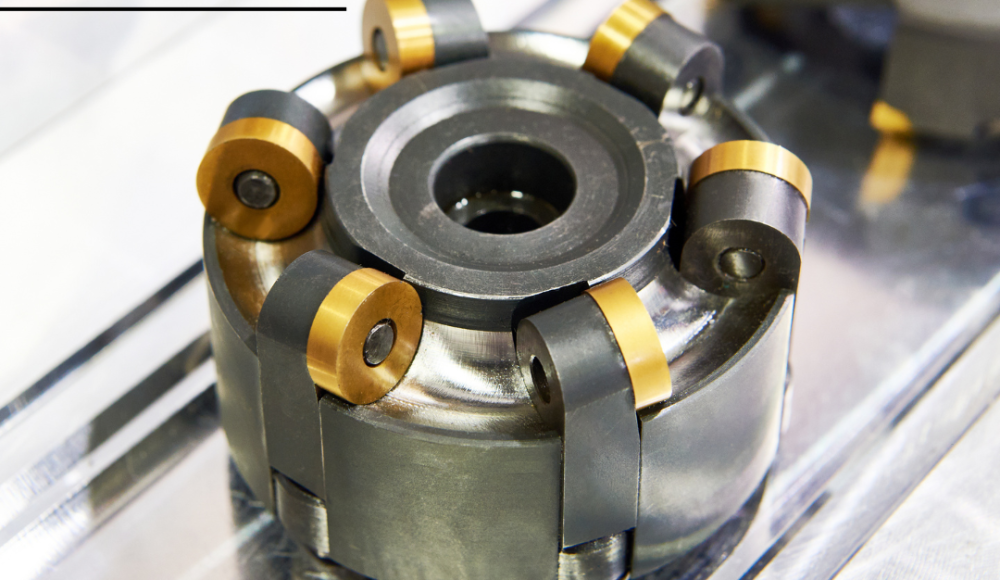

プロセスは、ワークピースをフライス盤のテーブルにしっかりと取り付けることから始まります。. フェースミルカッター, 複数の切削インサートを装備, その後、機械のスピンドルに取り付けられます. 正面フライスは高速回転します, テーブルがワークを外周フライスに送り込みます. カッターがワークの上面を横切ってスライスするとき, 材料を除去します, 滑らかな物を残す, 平らな仕上げ.

望む結果に応じて, 正面フライス加工は、従来のフライス加工モードまたは上昇フライス加工モードのいずれかで実行できます。. 従来のフライス加工では、カッターが送り方向と逆に回転します。, 一方、クライムミーリングには、送りと同じ方向に回転するフェースミルカッターが含まれます。. 各テクニックには独自の利点があります, クライムミリングを使用すると、通常はより滑らかな表面仕上げが得られ、切削抵抗が低減されます。.

正面フライス加工がこれらのシナリオに適している理由は次のとおりです:

- 高い材料除去率:正面フライスカッターには複数の刃先があり、バターを熱したナイフのように材料をスライスします。. これにより、大量の物質を素早く除去するのに非常に効率的になります。.

- 優れた表面仕上げ:フェースミルの複数の切れ刃により、エンドミルよりも滑らかな表面仕上げが得られます。. これは、美観や精度が最優先されるアプリケーションにとって非常に重要です。.

- 切削抵抗の低減:刃先が広範囲に広がっているため、, 正面フライス加工はエンドミル加工よりも発熱と振動が少ない. これにより、工具寿命が長くなり、機械の磨耗が少なくなります。.

例

まだ納得がいかない? 正面フライスが適用されるいくつかの領域を見てみましょう:

- 航空宇宙:滑らかな加工を実現するフェースミルの速度と送り, 翼や胴体などの航空機コンポーネントの正確な表面.

- 自動車:適切なシールと性能を確保するために、エンジン ブロックとシリンダー ヘッドは多くの場合正面フライス加工されます。.

- 工事:建設に使用される大きな金属板や梁は、接合用の平らな表面を作成するために正面フライス加工されることがよくあります。.

- 工具と金型の製作:正面フライス加工により滑らかな仕上がりを実現, 製造に使用される金型や金型の精密な表面.

ご覧のように, 正面フライス加工は、幅広い業界にとって不可欠な多用途かつ強力な加工技術です。.

エンドミル加工とは何か、その工程

正面フライスは表面を平坦にするのに優れていますが、, エンドミル加工は複雑な作業の重要な役割を果たします. スロットを作成する必要がある場合, ポケット, 複雑な形状, または詳細な彫刻も, エンドミルは頼りになるツールです.

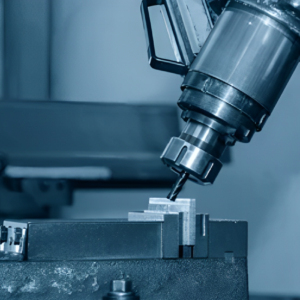

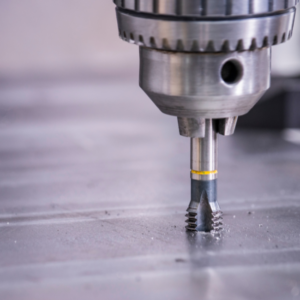

エンドミル加工は、複雑な形状や詳細を作成するための頼りになる技術です。. ワークピースはマシンテーブルに取り付けられます, スピンドルにはエンドミルカッターが取り付けられています. エンドミルは多軸で移動可能, 複雑なカットや輪郭を可能にする.

エンドミルがワークに突き刺さる, 側面と端から材料を取り除く. アップカットフライス加工により切りくずをワークピースから持ち上げます。, ダウンカットフライス加工は切りくずを材料の中に押し込みます。. アップカットまたはダウンカットのフライス加工の選択は、特定の用途と望ましい結果によって異なります。. その多用途性と精度により、, エンドミル加工は、さまざまな部品やコンポーネントを作成するための貴重なツールです.

エンドミルの刃先: 精度と多用途性

ここがエンドミルの真の利点です:

- 複雑なカット:エンドミルにはさまざまな形状やサイズがあります, フェースミルでは不可能な複雑なカットやディテールを作成できるようになります。.

- 複数の移動軸:エンドミルは多方向に移動可能, 複雑な形状や輪郭を柔軟に作成できるようになります。.

- プランジング能力:フェースミルとは異なります, エンドミルはワークピースに真っすぐに突き刺すことができます, ポケットやスロットの作成に最適です。.

の アプリケーション エンドミル加工の

エンドミル加工が適用される実際の例をいくつか見てみましょう:

- 金型製作:エンドミルは、プラスチック射出成形やその他の製造プロセスの金型に複雑なキャビティや細部を作成するために使用されます。.

- 医療機器製造:エンドミルは、医療用インプラントやその他のデバイスに正確な形状を作成するために使用されます。.

- 電子機器製造:エンドミルは回路基板やその他の電子部品を作成するために使用されます.

- ジュエリー作り:エンドミルは、ジュエリーの複雑なデザインやパターンを作成するために使用されます。.

ご覧のように, エンドミル加工は、幅広い産業に不可欠な多用途かつ精密な加工技術です。.

正面フライス加工 vs. エンドミル加工

一つはっきりさせましょう: 正面フライスとエンドミルはどちらもワークピースから材料を除去する機械加工プロセスです. しかし、他のダイナミックなデュオと同じように、, それぞれに独自の長所と短所があり、それによってさまざまなタスクに適しています。.

主な違いは何ですか? すべてはカットの中にあります

重要な違いは次のとおりです どうやって 彼らは切った:

- 正面フライス加工:バズソーで丸太を切るところを想像してみてください. 正面フライス加工では、複数の歯を持つ回転カッターを使用して材料を除去します。 上面 ワークの. これはスムーズな作成に最適です, 平面.

- エンドミル加工:ドリルビットをイメージしてください, 先端だけでなく側面にも切れ刃が付いています. エンドミル加工では、回転カッターを使用して材料を除去します。 側面と端 ワークの. この多用途なテクニックはスロットの作成に最適です, ポケット, そして複雑な形状.

なぜこれが重要なのか あなた?

適切なフライス加工技術の選択は、完璧な完成品を生み出すか、コストのかかるミスを犯すかの違いを意味します。. チェーンソーで細かい彫刻を彫ろうとしているところを想像してみてください – 理想的ではありません, 右?

適切なフライス加工の選択: 面または端?

それで, どのフライス加工技術が適しているか あなたの プロジェクト? すべてはあなたが何を達成しようとしているかに帰着します. 分解してみましょう:

正面フライス加工を選択する場合:

- 大きい, 平面:ワークピースが大きい場合, 迅速かつ正確に加工する必要がある平らな表面, 正面フライス加工が最善の策です.

- 高い材料除去率:大量の素材を急いで買いだめする必要がある? 正面フライス加工なら大丈夫.

- 滑らかな表面仕上げ:完璧な仕上がりが最優先の場合, 正面スラブフライス加工が最適な方法です.

エンドミル加工を選択する場合:

- 複雑なディテールと形状:プロジェクトに複雑な形状が含まれる場合, スロット, ポケット, または彫刻, エンドミルはその仕事のためのツールです.

- 多用途性:さまざまなツールを使用してさまざまなカットを行う必要がある? エンドスラブフライス加工は比類のない柔軟性を提供します.

- プランジカット:プロジェクトでワークピースに真っすぐに突き刺す必要がある場合, エンドミル加工が唯一の選択肢です.

便利なチートシート:

| 特徴 | 正面フライス加工 | エンドミル加工 |

| 表面仕上げ | 素晴らしい | 良い |

| 材料除去率 | 高い | 低から中 |

| 複雑なカット | 限定 | 素晴らしい |

| プランジング能力 | いいえ | はい |

| 柔軟性 | 低い | 高い |

覚えて, フライス加工に関しては、万能の答えはありません. それぞれのテクニックの長所と短所を理解することで、, 情報に基づいた意思決定を行い、プロジェクトで可能な限り最高の結果を達成することができます.

エンドミル加工: 表面を超えて

エンドミル加工は機械加工におけるスイスアーミーナイフのようなもので、多用途で幅広い作業に適応できます。. その機能と用途をさらに詳しく見てみましょう.

エンドミルの種類: あらゆるタスクに対応するツール

エンドミルには、目がくらむほど多様な形状があります, サイズ, と材料. ここで遭遇する一般的なタイプをいくつか紹介します:

- フラットエンドミル:これらの主力製品は、平らな表面を作成するのに最適です, スロット, とポケット. 2 枚刃設計と複数枚刃設計の両方があります, より多くのフルートを備えているため、より滑らかな仕上がりになりますが、操作にはより大きな力が必要です.

- ボールエンドミル:これらのミルは先端が丸くなっています, 輪郭のある表面の作成に最適です, フィレ, と半径. 金型製作や型彫りによく使用されます。.

- ラフィングエンドミル:これらの強力なカッターは、溝が少なく、溝が深くなっているため、大量の材料を素早く除去できます。. 通常は荒加工に使用されます, 表面仕上げよりもスピードが重要な場合.

- 仕上げ用エンドミル:これらのミルは、溝の数が多く、ガレットが浅くなっています。, より滑らかな表面仕上げが得られます. 仕上げ作業に使用されます, 精度と美しさが最優先される場所.

エンドミル加工戦略: アップカット vs. ダウンカット

エンドミル加工は、アップカットまたはダウンカット技術を使用して実行できます。, それぞれに独自の長所と短所があります.

- アップカットフライス加工:カッターが送り方向と逆回転する, 切りくずを持ち上げてワークから遠ざける. この技術は荒加工や柔らかい材料の加工に適しています。, ただし、表面の仕上げが粗くなる可能性があります.

- ダウンカットフライス加工:カッターは送りと同じ方向に回転します, 切りくずをワークに押し込みます. この技術により、より滑らかな表面仕上げが得られ、切りくずの再切断のリスクが軽減されます。, しかし、工具や機械にかかるストレスが大きくなる可能性があります.

プロのヒント: 適切なエンドミルの選択

プロジェクトに最適なエンドミルの選択は、いくつかの要因によって決まります。, 含む:

- 加工する材料:材料が異なれば、必要なエンドミルやコーティングの種類も異なります.

- 求められる形状や機能:作成する必要がある特定のフィーチャーに応じて、適切な形状と刃数を備えたエンドミルを選択してください。.

- マシンパワーと剛性:大型のエンドミルを効果的に動作させるには、より強力な機械が必要です.

これらの要素を注意深く考慮することで、, プロジェクトに最適なエンドミルを選択し、優れた結果を達成できます.

正面フライス加工 vs. エンドミル加工: 長所と短所

完璧な加工技術はありません, 正面フライス加工とエンドミル加工にはそれぞれ独自の長所と短所があります。. それらを秤量してみましょう:

正面フライス加工

長所:

- 高い材料除去率:正面フライス加工は、材料の除去に関してはスピードの鬼です, 大規模プロジェクトに最適です.

- 優れた表面仕上げ:滑らかさを求めるなら, 磨かれた表面, 正面フライス加工が頼りになります.

- 切削抵抗の低減:正面フライス加工はエンドミル加工よりも発熱と振動が少ない, これにより、工具寿命が長くなり、機械の磨耗が少なくなります。.

短所:

- 平面に限定:正面フライス加工はエンドミル加工ほど汎用性が高くありません, 平面の加工に最適です.

- 工具コストの上昇:フェースミルはエンドミルよりも高価になる場合があります, 特に特殊なカッターとインサートの場合.

- 切りくず排出の課題:正面フライス加工では大量の材料が除去されるため、切りくず排出の問題が発生する可能性があります, チップ管理にさらなる注意が必要.

エンドミル加工

長所:

- 多用途性:エンドミル加工は幅広い作業に対応できます, 複雑なカットから複雑な形状まで.

- 精度:エンドミルは優れた精度を提供します, 精度が最も重要な用途に最適です。.

- 工具コストの削減:エンドミルは一般にフェースミルよりも手頃な価格です, 多くのプロジェクトにとって費用対効果の高いオプションになります.

短所:

- 材料除去率の低下:エンドミル加工は、正面フライスほど材料の除去速度が速くありません, そのため、大規模なプロジェクトには最適な選択ではない可能性があります.

- より粗い表面仕上げ:エンドミルは滑らかな仕上げが可能ですが、, 通常、フェースミルと同じレベルの研磨は達成できません。.

- 切削抵抗の増加:エンドミル加工はフェースミル加工よりも多くの熱と振動を発生します。, 工具寿命が短くなり、機械の磨耗が増加する可能性があります.

それぞれの手法の長所と短所を慎重に比較検討することで、, プロジェクトの目標と予算に合わせて、情報に基づいた意思決定を行うことができます.

結論

覚えて, フライス加工を成功させる鍵は、オプションを理解し、作業に適したツールを選択することにあります. この知識を武器に, 精密な部品を作ることができます, 滑らかな表面, 複雑なデザインも簡単に.

重要なポイント:

- 正面フライスは大型の加工に最適です, 平坦な表面と高い材料除去率.

- 複雑な切削加工に優れたエンドミル加工, 複雑な形状, そして正確な詳細.

- プロジェクトの目標に基づいて適切なフライス加工技術を選択してください, 材料, そして望ましい結果.

- 専門家に相談する プロジェクトに適切なツールを選択するためのサポートが必要な場合は、さらに調査を行ってください。.

2 』への思い正面フライスとエンドミルの比較:違いは何ですか?”