溝入れ加工は、ワークピース上に狭いチャネルや凹部を作成するために使用される一般的ですが重要な金属加工プロセスです. 単純に聞こえるかもしれませんが、, 溝入れは、部品がどのように組み合わされるかに大きな役割を果たす正確な作業です。, 関数, そして彼らがどのように見えるかさえ. Oリングのシール溝から金属製品の装飾アクセントまで, 溝入れは自動車などの業界全体で使用されています, 航空宇宙, 油 & ガス, そして製造業.

このガイドでは、溝入れ加工とは何かを説明します。, 使い方, 使用される機械や工具の種類, 成功のためのテクニック, 一般的な課題, そして実際の応用例.

溝入れ加工とは?

溝入れ加工は、切削工具で材料を除去してチャネルを形成するサブトラクティブ製造プロセスです。, スロット, ワーク表面の凹部や.

溝は次のとおりです。 外部の (外径について), 内部 (穴や穴の中), または平らな面の上で.

溝入れの主な目的は次のとおりです。:

シーリング – 例:, 油圧コンポーネントの O リング溝.

組み立て – 止め輪またはスナップリング用のスペースを提供する.

機能性 – 流体やワイヤーの通路を作る.

装飾 – 製品に美的ディテールを追加する.

溝加工の仕組み

ワークを安定して保持する

初め, ワークピース (加工している材料) 通常は旋盤上で所定の位置にクランプされます, フライス盤, またはCNCマシン. これにより、工具が切削中に動かないようにすることができます。.

適切なツールを選択します

溝入れツールは、ご希望の溝に合わせて特別な形状になっています。. 例えば, 単純なチャネルの場合はストレートにすることができます, または特殊な形状の場合は先端が丸くなっています. 多くの場合, 耐摩耗性を高めるために、超硬チップまたはコーティングされた工具が使用されます.

ツールの位置決め

工具は溝を作る位置に注意深く位置合わせされます. で CNC加工, この位置決めは非常に高い精度で自動的に行われます.

切り口を作る

ツールが材料内に移動し、狭い部分を切り出します。. 溝の深さと幅は部品のデザインとツールの形状によって異なります. 浅溝をワンパスで切削可能, ツールのストレスを避けるために、より深いパスを複数のパスで作成することもできます。.

速度と送りの制御

切断速度 (ツールがどれくらい速く動くか) と送り速度 (どれくらいの速さで材料に浸透するか) 工具の磨耗を防ぐために調整されています, 過熱, または表面仕上げが悪い. より硬い材料には、より遅い速度と慎重な冷却が必要です.

溝の仕上げ

溝を切った後, ツールは表面を滑らかにするために最終パスを実行する場合があります. 鋭利なエッジを除去し、溝が正確な仕様を満たしていることを確認するために、研磨やバリ取りなどの追加プロセスが使用される場合があります。.

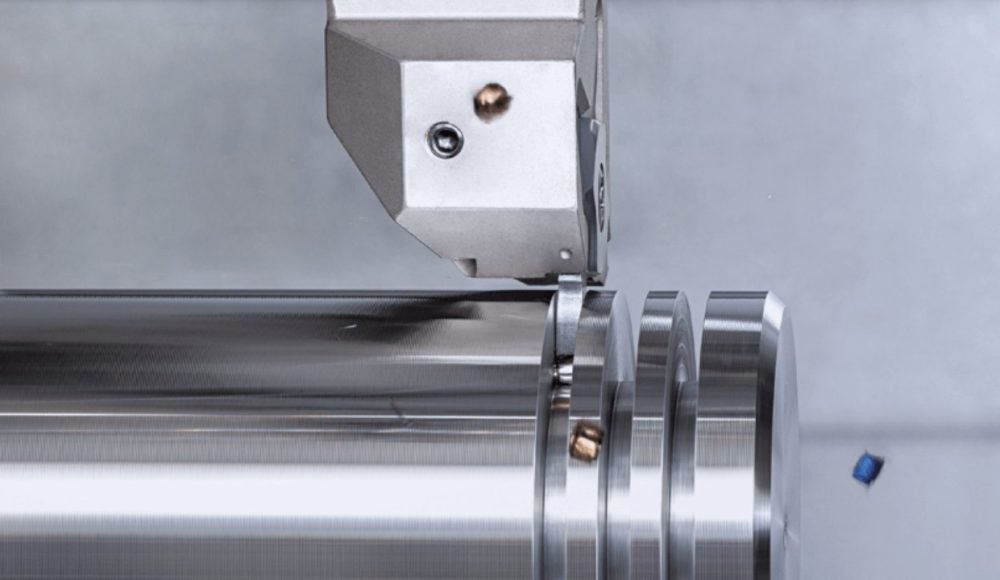

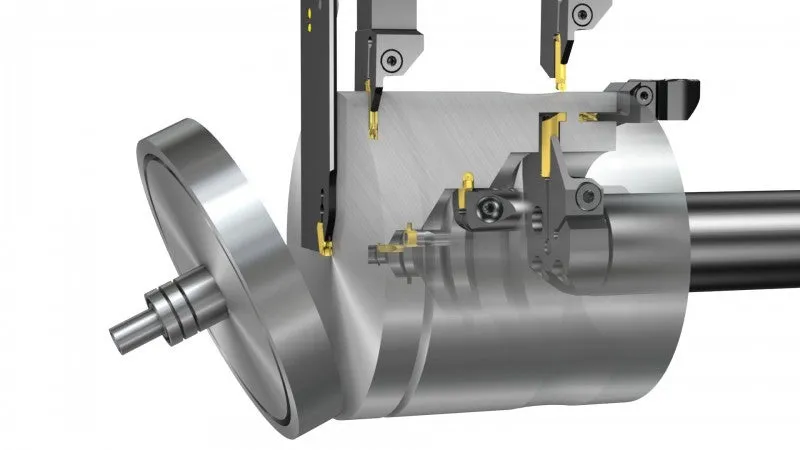

溝入れ加工に使用する工具

溝入れインサート

これらは小さいです, ツールホルダーにフィットする交換可能な切削チップ. カットする必要がある溝に合わせて、さまざまな形やサイズが用意されています。. 超硬インサートは丈夫で長持ちするため人気があります, 硬い素材でも.

溝入れ旋削工具

主に旋盤で使用されます, これらのツールは、回転するワークピースに沿って溝を切るのに役立ちます. 直線の溝にはさまざまなデザインがあります, フェース溝, または特別な輪郭の溝さえも.

パーティングツール (カットオフツール)

これらは 2 つの役割を持つ溝ツールと考えてください。主に残りの材料から完成品を切り取るためのものですが、必要に応じて狭い溝を切ることもできます。.

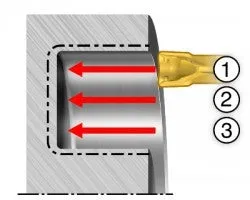

内径溝入れ工具

これらのツールは中空部品に入ります, チューブやパイプのような, 内面に溝を切る. 長くて薄いので、狭い箇所にも届きます.

外径溝入れ工具

部品の外面に溝を切るために使用されます。, これらには、さまざまな溝のサイズやプロファイルに合わせてさまざまな形状があります。.

端面溝入れ工具

部品の平らな面の溝用に設計されています, これらのツールは、通常の溝入れツールでは到達できない領域に到達できます。.

チップブレーカ

正確には切削工具ではありませんが、重要な追加機能です。チップブレーカーは、金属切粉をより小さな断片に粉砕するのに役立ち、切断中に金属切粉が絡まったり損傷を引き起こしたりするのを防ぎます。.

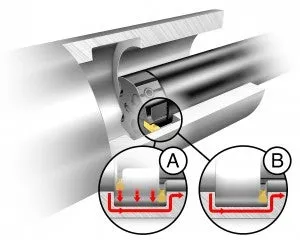

クーラント供給システム

溝入れ中は冷却を保つことが重要です. 特殊な冷却剤ノズルが液体を切断ゾーンに直接向けて熱を低減します, 工具寿命を延ばす, そして仕上がりを向上させます.

溝入れ機の種類

旋盤

これらは溝入れ加工で最も一般的なものです. ワークが回転しながら刃物がゆっくりと溝を彫ります.

シャフトなどの丸い部品の製作に最適です。, パイプ, とブッシュ.

小規模なカスタム部品と大規模生産の両方に最適.

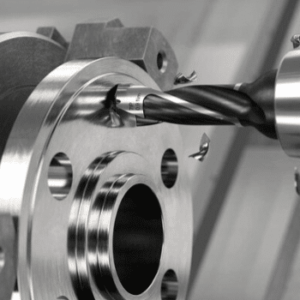

フライス盤

ワークを回転させる代わりに, フライスカッターが回転して材料の上を移動して溝を切ります.

平面に最適, スロット, そしてより複雑な形状.

高精度で鮮明なディテールが必要な場合に最適です.

CNC溝入れ機

最大限の精度を実現するために完全にコンピューター制御されています.

人的ミスを最小限に抑えながら、一貫したグルーブを迅速に生成できます。.

大量生産や複雑な溝パターンに最適.

専用溝入れ機

特定のタスク向けに構築, ブレーキディスクに溝を切るようなもの, ベアリング, またはチューブ.

自動車などの業界でよく使用されます, 航空宇宙, そして油 & ガス.

特殊なニーズに合わせてより迅速かつ効率的な切断を実現.

溝入れ加工技術

外径溝入れ加工

部品の外面に溝を切る.

円柱やパイプの外縁の周りにリングを彫刻するようなものだと考えてください。.

Oリングシート製作に共通, スナップリングの溝, または装飾的なパターン.

内径溝入れ加工

穴またはボア内に溝を切る.

シリンダー内にシール溝を追加したり、コンポーネントの凹部を作成したりするのに役立ちます.

部品を損傷せずに内部に到達するには特別な工具が必要です.

端面溝入れ加工

部品の平面に溝を作る, 側面ではない.

平らな面に円を描き、それを材料に切り込むことを想像してください。.

フランジやバルブシートのシール面によく使用されます。.

突切りと溝入れの組み合わせ

一部のツールでは、溝を切り、さらに深くしてパーツを完全に分離できます。.

時間を節約し、生産時のツールの変更を削減します.

多溝切削

特殊な工具を使用して、1 回のパスで複数の溝を切削します。.

繰り返しのパターンや複数の平行な溝が必要な部品に最適です.

溝入れ加工用の材質の選択

アルミニウム — 気楽なメタル

アルミは柔らかくて軽い, 溝加工に非常に適しています. マシンをより速く実行できるようになります, 工具はすぐには磨耗しません. ただし、粘着性のあるチップが絡まり、作業が遅くなる可能性があるので注意してください。. 鋭利な工具を使用し、良好なクーラントを使用して切りくずを動かし続けると、作業をスムーズに行うことができます.

ステンレス鋼 — タフガイ

ステンレスは丈夫で少し頑固です. 工具に負担がかかり、より多くの熱が発生します, つまり、少し速度を落とす必要があります. また, ステンレスは切ると硬くなる (加工硬化と呼ばれる), 速度とフィードを適切に保つことが重要です. 物事を冷やし、工具を快適に保つために、十分な冷却剤を忘れないでください.

真鍮 — スムーズなオペレーター

真鍮は幸せな媒体のようなものです. すぐに切れるほど柔らかいですが、良い形を保つのに十分な強度があります. 小さくなります, マシンを詰まらせない扱いやすいチップ, それは大きなプラスです. プラス, 工具に優しいです, しかし、少量の潤滑剤はすべてをスムーズに動かすのに大いに役立ちます.

鋳鉄 — ザ・ラフ・アンド・レディ

鋳鉄は硬くて脆い. 溝を作るのが最も簡単な素材ではありません。注意しないと工具の摩耗が早くなったり、破損したりする可能性があります。. ただし、適切なツールを使用し、速度が遅い場合は、, それほど苦労せずに素晴らしいグルーヴを得ることができます. ここではクーラントと切りくず処理が重要です.

プラスチック — 柔軟な友人

プラスチックは柔らかいため、通常は溝入れが容易です, ただし、速度を間違えると溶けたり変形したりする可能性があります. 溶けたり割れたりしないように、切断速度は適度に保ち、鋭利な工具を使用してください。.

溝入れ加工と他の加工技術の違いは何ですか?

| 加工技術 | 何をするのか | 仕組み | 典型的な使用 | 溝入れ加工との違い |

| 溝入れ加工 | 狭い溝や溝を切ります | 精密な切削工具を作成します。, 回転するワークピースの狭い切り込み (通常は旋盤で) | シール用の溝を作る, Oリング, 止め輪 | 小さなことに焦点を当てた, 部品全体を成形するのではなく、正確な溝を作成する |

| 旋回 | 円形または円筒形の部品を成形します | ワークが回転する, ツールは材料を除去して外部または内部の形状を作成します | シャフトの製作, コーン, シリンダー | 溝入れ加工は、完全な形状ではなく溝に焦点を当てた特殊な旋削加工です。 |

| フライス加工 | 材料を除去して平らな表面を作成します, ポケット, または複雑な形状 | 回転する切削工具が静止したワーク上を移動します | 平面の作成, スロット, または複雑な 3D フィーチャ | 固定部品をフライス加工で切断する, 回転部品の溝切り加工; フライス加工による大きな形状の形状 |

| 研削 | 表面を滑らかにして仕上げます | 研磨ホイールは、部品を研磨したりサイズ調整するために微量の材料を除去します。 | 仕上げ, 厳しい公差を達成する | 仕上げ面の研削; 溝切り加工は材料を切削して溝を形成します |

| スロッティング | 長いものを作成します, 狭い切り口 (スロット) | ツールはワークピースに直線スロットをカットします, 多くの場合、溝よりも広くて深い | キー溝, ファスナースロット | スロットは通常大きく、溝とは異なる機能を果たします。 |

溝入れ加工における一般的な課題

工具の破損

溝入れ工具は標準的な旋削工具に比べて幅が狭くて壊れやすいことが多いです.

送り速度が速すぎる場合、または材料が硬すぎる場合, 先端が折れる可能性があります.

ヒント: 正しいツールサイズを使用してください, 推奨以上に強く押し込まないでください.

不十分なチップ制御

切りくずがうまく砕けないとき, 溝にはまってしまう可能性がある, 表面を傷つける, またはツールの周りに巻き付ける.

ヒント: 切りくず分断を改善するために設計されたチップ形状と切削パラメータを選択してください.

振動とびびり

長い工具や細い工具は振動する可能性があります, 溝表面に波紋を残す.

ヒント: 工具の突き出し量を短くしてください, 切断速度を下げる, セットアップが厳格であることを確認します.

過熱

溝加工は狭い領域で多量の熱を発生します. 冷却が不十分な場合, ツールはすぐに摩耗する可能性があります, 部品の表面が燃える可能性があります.

ヒント: 適切な冷却液の流れを使用するか、, 一部の素材については, 切りくずを洗い流し、温度を制御するための高圧クーラント.

表面仕上げの問題

溝がザラザラしていたり、凹凸がある場合, 鈍いツールが原因である可能性があります, 振動, または不適切な送り速度.

ヒント: 工具を鋭利に保ち、切削条件を調整してより滑らかな仕上げを実現.

厳しい公差を維持する

シールまたはフィッティング用途, 溝の幅や深さのわずかな誤差でも、漏れや部品の故障の原因となる可能性があります。.

ヒント: 加工中および加工後に慎重に測定してください, 寸法精度の高い工具を使用する.

溝入れ加工の用途

自動車部品 – ピストンリングからドライブシャフトまで, 溝はシールに必要なスペースを作るのに役立ちます, スナップリング, または潤滑チャンネル. それらの溝がなければ, エンジンとトランスミッションがほぼスムーズに作動しなくなる (または同じくらい長く続く).

航空宇宙部品 – 飛行機や宇宙船は重要な機能のために溝付き部品を使用しています, 止め輪を所定の位置に保持したり、油圧システムの流体の流れを管理したりするなど. ここでは精度が重要です。小さなエラーが大きな問題を引き起こす可能性があります。.

油圧および空気圧 – 溝は、高圧システムでの漏れを防ぐ O リングまたはシール要素の保持に役立ちます。. 彼らなしでは, 油圧シリンダーや空気圧アクチュエーターは、重い負荷がかかると密閉状態を維持できなくなります。.

電子機器とコネクタ – 多くの電気コネクタや小さな機械部品では、ロック機構やアセンブリを一緒にガイドするために細かい溝が使用されています.

産業機械 – ポンプからコンベアシステムまで, シャフトに溝が刻まれています, ローラー, およびアライメント用ハウジング, ロックする, または潤滑目的.

医療機器 - 外科的ツール, インプラント, 診断装置には流体チャネル用の微細溝が付いていることがよくあります。, アタッチメントポイント, または滑り止めデザイン.

結論

溝入れ加工は、狭いスロットを切断するのと同じくらい簡単に、または航空宇宙部品にミクロンレベルのシール溝を作成するのと同じくらい正確に行うことができる多用途のプロセスです。. 成功の鍵は適切なツールを使用することです, 機械, 素材の特性や溝の機能を理解しながら、技術や技術を習得していきます。.

CNC技術の進歩により, 溝入れが早くなりました, より正確です, 再現性が高く、現代の機械工にとって必須のスキルとなっています。.

よくある質問

1. 外周溝とフェース溝の違いは何ですか?

違いは、 ワーク上の方向:

-

外溝: 周囲のチャネルカット 外径 (の) 円筒部分の (例えば, シャフトのリングをカットする). 通常、これは旋盤で実行されます.

-

フェースグルーブ: 上のチャンネルカット 平らな面 一部の, 回転軸に対して垂直. これはフランジや特殊なバルブシートをシールするためによく使用され、旋盤や場合によってはフライス盤の特殊な工具も必要となります。.

2. 標準旋削加工と比較して、溝加工において「切りくず処理」が最大の課題となることが多いのはなぜですか?

溝入れツールは幅が狭く、材料の 3 つの側面しかかみ合わないため、切りくず処理が困難です (正面と両側面). この密閉が厳しいため、切りくずがカールしたりきれいに砕けたりすることが困難になります。. チップが割れなければ, 彼らは長く形成します, 糸状のスパイラルが得られる 再カット, 仕上げ面を傷つける, 工具の周りに巻き付ける, または冷却液を詰まらせます, すべては過熱と工具の故障につながります.

3. とは何ですか 午後/月/金 溝入れインサートでよく見られる指定?

の 午後/月/金 この呼称は 3 つの主要なものを指します ISO 材料グループ インサート形状とコーティングが最適化されています:

-

P (青): 鋼鉄 (例えば, 炭素鋼および合金鋼).

-

M (黄色): ステンレス鋼.

- K (赤): 鋳鉄。最適な切りくず破壊と工具寿命を達成するには、適切な材料グループ向けに設計されたインサートを選択することが重要です。.

4. 溝の種類はどうなるのか (Oリング vs. スナップリング) 加工要件に影響を与える?

溝のタイプによって必要な条件が決まります 精度と工具プロファイル:

-

Oリンググルーブ (シーリング): 極めて滑らかな表面仕上げと正確な寸法制御が必要 (奥行きと幅) 完璧を保証するために, 漏れ防止シール. 溝の底は通常わずかに丸みを帯びています.

-

スナップリング / 止め輪溝 (組み立て): 重要な要件は正確である 溝の幅と位置 リングを正しく固定するには. 側壁は垂直で、角は鋭くなければなりません.

5. 溝入れ加工における振動やびびりの主な原因は何ですか?

主な原因は ツールオーバーハング (ツールがホルダーから伸びる長さ). 溝入れ工具は幅が狭く比較的長いため、, 幅広のツールのような剛性がありません. オーバーハングが長すぎる場合, ツールは音叉のように機能します, 原因 おしゃべり 表面仕上げが悪くなります, ノイズ, 工具の早期摩耗. 工具の突き出しをできるだけ短く保つことが主な修正です.

6. ステンレス鋼と軟質アルミニウムでは溝入れ加工時に異なる課題が生じるのはなぜですか?

物理的特性が異なるため課題が生じます:

-

ステンレス鋼: 主な問題は 加工硬化 (材料は切るほど硬くなる) そして 発熱. これには堅牢なツールが必要です, 速度が遅い, 硬化した表層の下を切削するための積極的な送り.

-

ソフトアルミニウム: 主な問題は スミアやチップの付着. 材質に粘りがあり、刃先に付着しやすい, 形にする 構築されたエッジ (弓), 表面仕上げが損なわれます. これには非常に鋭利な工具が必要です, より高いすくい角, 優れた切りくず排出性.

7. 溝入れに標準旋盤の代わりにフライス盤が使用されるのはどんな場合ですか?

フライス盤は、溝を作る必要がある場合に使用されます。 非円筒面 または溝を中断する必要がある場合 (完全な円ではない). 例には含まれます:

-

切断 キー溝 シャフトの平らな端に.

-

グルーブパターンを作成する 平板またはハウジング.

-

非常に深くまたは広い範囲で切断する 長方形のスロット (フライス加工と溝加工の中間に位置するもの).