キャスティングダイ 現代の製造において最も効率的で広く使用されている金属形成技術の1つであり続けています. 大量の生産で知られています, 複雑な, 寸法的に正確な金属部品, ダイキャスティングは、自動車からエレクトロニクスに至るまでの業界では不可欠です. しかし, ダイキャスティングプロセスは、万能のものではありません. 2つの主要な方法 - ホットチャンバー そして コールドチャンバーダイキャスティング - 合金の種類と生産要件に応じて使用されます. この記事では、両方の方法の詳細な調査を提供します, 彼らのプロセス, 利点, 制限事項, メーカーが特定のニーズに最適なアプローチを選択できるようにするための選択基準.

ホットチャンバーとコールドチャンバーのキャスティングを比較する理由?

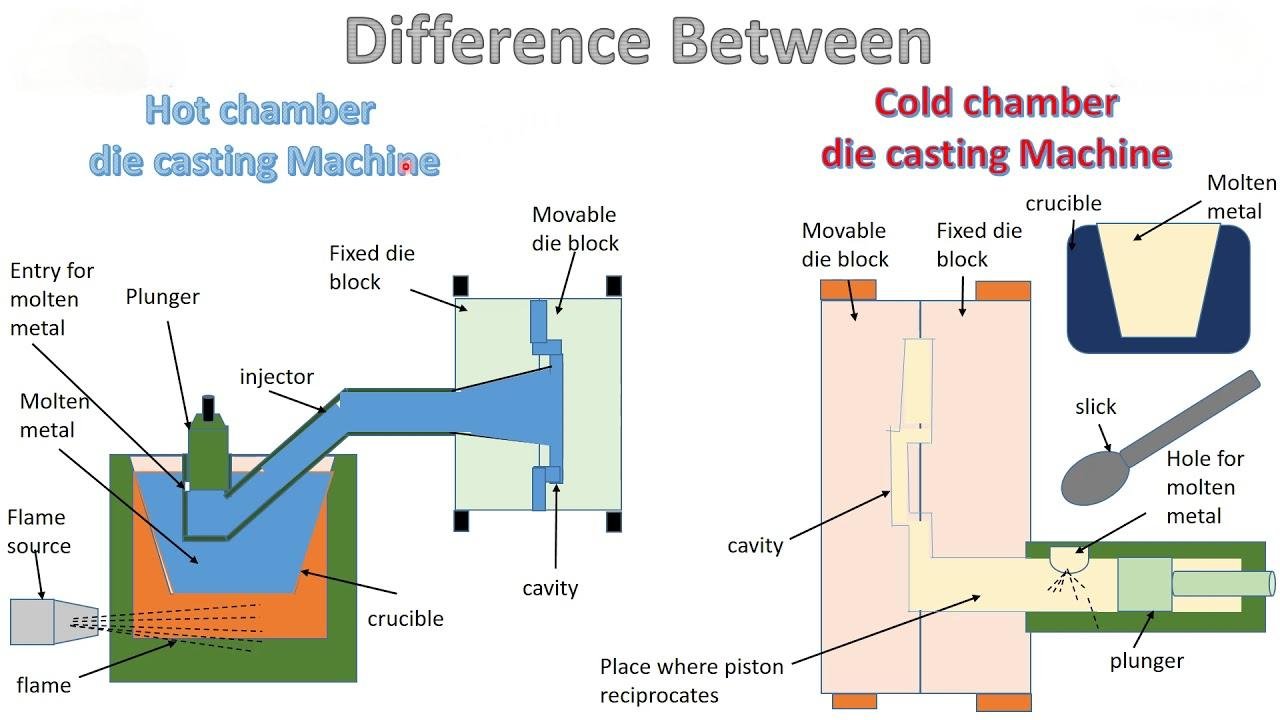

ダイキャスティングには、溶融金属を高圧下でカビの空洞に強制することが含まれます, 冷却して最終的な部分に固化することを可能にします. この基本原則を共有しているにもかかわらず, ホットチャンバーとコールドチャンバーダイキャスティングはセットアップで大きく異なります, 材料の互換性, 噴射速度, およびアプリケーション.

これらの違いを理解することは、最適化するために重要です:

マテリアルパフォーマンス (例えば, 強さ, 耐食性),

生産効率 (サイクル時間, オートメーション),

ツーリングの長寿, そして

全体的な費用対効果.

これら2つの方法を比較します, メーカーは、材料の互換性が低いことを避けることができます, 機械の過度の摩耗, または非効率的な生産.

ホットチャンバーとコールドチャンバーダイキャスティングの特徴

ホットチャンバーダイとコールドチャンバーの鋳造の選択は、運用速度に直接影響します, 部分ジオメトリ, ツール投資, メンテナンスのニーズ. これらの機能は、主に溶融金属の処理方法と使用される合金の種類によって駆動されます.

主要な決定要因:

合金の融点

望ましい生産率

部品のサイズと複雑さ

表面仕上げと公差

機器のコストとメンテナンスサイクル

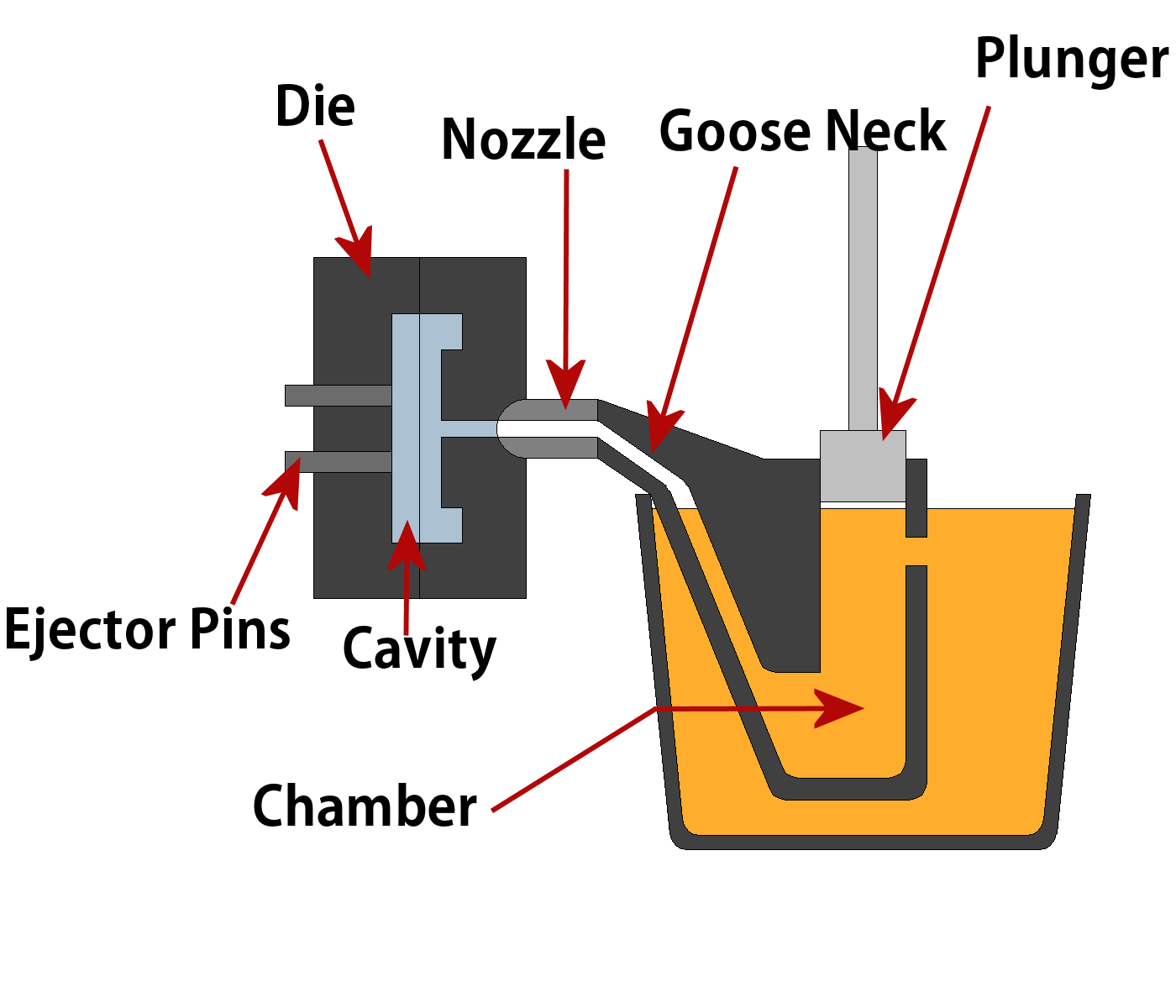

ホットチャンバーダイキャスティングプロセス

プロセスの説明:

ホットチャンバーでダイキャスティング, 注入メカニズムは、溶融合金を含む炉に直接浸されています. グースネックシステムは液体金属を描き、圧力下でカビの空洞に注入します. 注入システムが金属源に近接すると、サイクル時間が大幅に短縮されます.

一般的な材料:

亜鉛および亜鉛ベースの合金

マグネシウム

鉛とブリキ (いくつかの環境制限があります)

これらの金属は融点が低いです (450°C未満), ホットチャンバーシステムに最適です.

利点:

速いサイクル時間: 統合された炉と噴射システムにより、迅速なショットからショットの生産が可能になります, 多くの場合、サイクルあたり30〜60秒も低くなります.

エネルギー効率: 融点が低いと、暖房エネルギーの要件が減少します.

滑らかな表面仕上げ: 化粧品の魅力を必要とする部品に適しています.

労働強度が低い: 自動化に優しく、手動の手順が少なくなります.

短所:

限られた合金選択: アルミニウムや真鍮などの高融点合金は、水没したコンポーネントを侵食または損傷します.

摩耗と腐食: 溶融金属への注入システムの絶え間ない曝露は、時間の経過とともに成分を分解する可能性があります.

より低い構造の完全性: 結果として生じる部分は、冷たいチャンバー鋳造部品よりも張力強度と温度抵抗が低いことがよくあります.

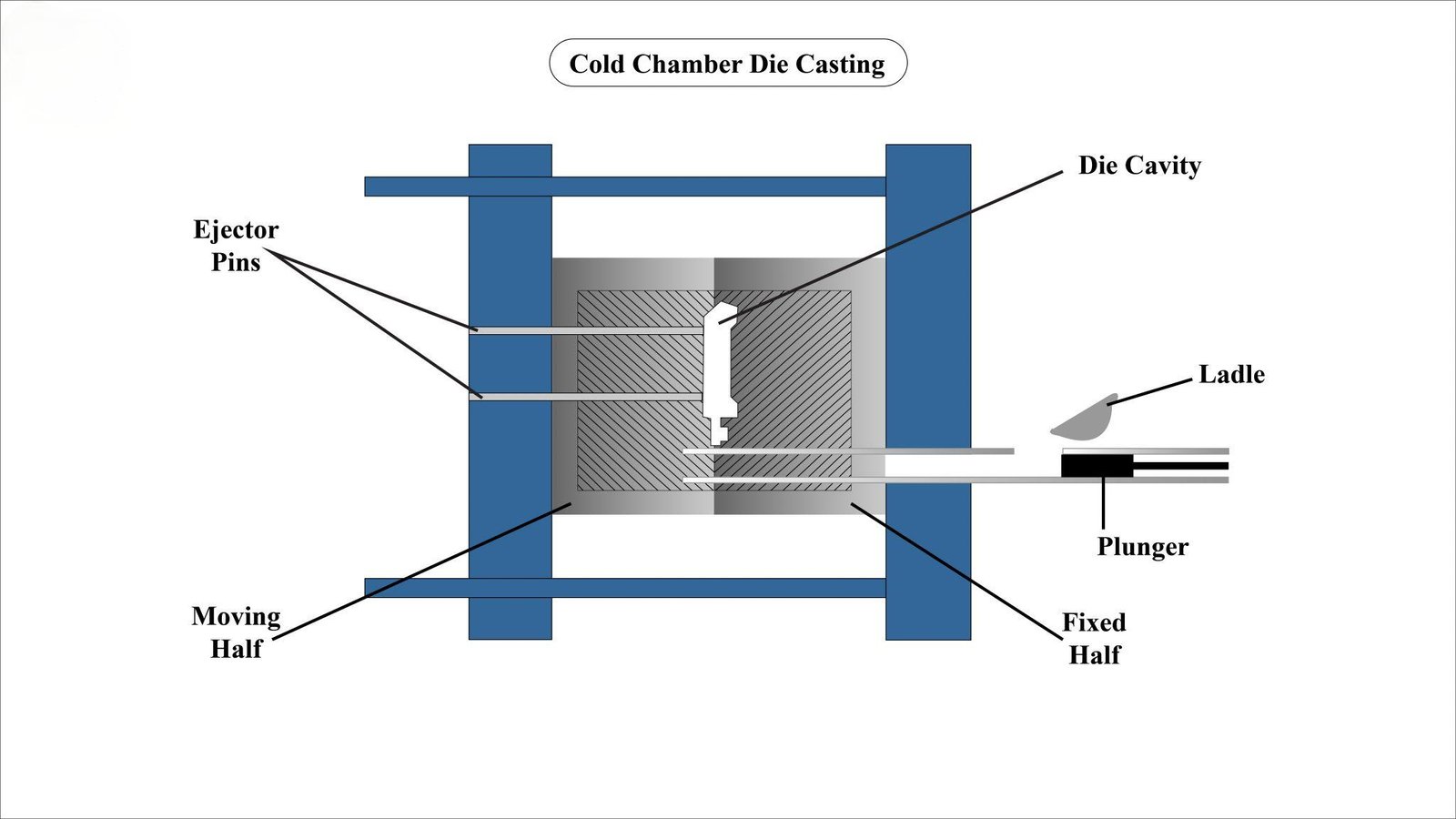

コールドチャンバーダイキャスティングプロセス

プロセスの説明:

コールドチャンバーシステムで, 溶けた金属は、別の炉から機械のショットスリーブにひしゃくされています. 注入ピストンは、溶融金属を金型に押し込みます. この方法は、溶融合金から注入成分を分離します, 高温材料の処理を許可します.

一般的な材料:

アルミニウムおよびアルミニウム合金

真鍮

銅および銅合金

融点が高いマグネシウム合金

これらの材料は通常、600°Cを超える温度で溶けます.

利点:

高融点合金をサポートします: より強力なキャストを可能にします, より耐久性のある金属.

大きな部品に適しています: エンジンブロックなどの部品に適しています, ハウジング, および送信コンポーネント.

拡張ツール寿命: 溶融金属への曝露の減少は、注入システムの耐久性を高める.

汎用性の高いアプリケーション: 高性能金属部品を必要とする産業で一般的です, 航空宇宙や自動車など.

短所:

サイクル時間が遅い: マニュアルまたはロボットのひしゃくと凝固時間が長くなると、プロセスが遅くなります.

より高い複雑さとコスト: より高度な温度制御が必要です, 袖のクリーニングを撃ちます, および合金管理.

多孔性リスクが高くなります: 迅速な冷却と複数のハンドリングステップは、空気やガスをトラップすることができます, 適切に制御されていない場合、内部ボイドにつながります.

ホットチャンバーダイキャスティングとコールドチャンバーの重要な違い

| 側面 | ホットチャンバーダイカスト | コールドチャンバーダイカスト |

| プロセスメカニズム | 統合されたるつぼ; 水没した注入システム | 別々のるつぼ; 注入メカニズムは乾燥したままです |

| 使用される材料 | 低融点合金 (亜鉛, マグネシウム, 鉛) | 高融点合金 (アルミニウム, 銅, 真鍮) |

| サイクル時間 | 短い (30–60秒) | 長い (数分まで) |

| 機器のメンテナンス | 溶融金属への一定の曝露により高い | 隔離された注入システムにより低い |

| 部品サイズ | 小規模から中型の部品に最適です | より大きなに適しています, 重い, または構造部品 |

| 気孔率と表面仕上げ | 低気孔率; スムーズな仕上げ | 多孔性が高い; 最適化が必要です |

| 生産量 | 大量に理想的です, 小規模な実行 | 中程度から高容量の複雑な部品の方が適しています |

| ツーリングコスト | 初期費用の削減 | 初期コストが高くなりますが、ツールの寿命が長くなります |

適切なプロセスを選択する方法?

6.1 材料要件

亜鉛またはマグネシウム →ホットチャンバー

アルミニウム, 真鍮, または銅 →コールドチャンバー

6.2 生産量と速度

高速, 量産 →ホットチャンバー

中程度のボリュームまたは速度が低下します →コールドチャンバー

6.3 一部の複雑さとサイズ

小さい, 複雑ではない部分 →ホットチャンバー

大きい, 複雑, または構造部品 →コールドチャンバー

6.4 コストの制約

セットアップコストの削減, より高いメンテナンス →ホットチャンバー

セットアップコストが高くなります, メンテナンスの低下とツール寿命が長くなります →コールドチャンバー

6.5 品質と機械的特性

より良い表面仕上げと化粧品 →ホットチャンバー

より高い強度と厳しい許容範囲 →コールドチャンバー

最適なプロセスを選択するには、これらすべての要因の特定のプロジェクトの目標と運用機能とのバランスをとることが含まれます.

結論

ホットチャンバーとコールドチャンバーダイの両方の鋳造方法は、金属部品生産のための信頼できるソリューションを提供します, しかし、それらは材料の種類に基づいて明確なニーズを提供します, パーツデザイン, および生産規模.

ホットチャンバーダイキャスティング 迅速なものです, 小さな亜鉛またはマグネシウム成分の経済的生産.

コールドチャンバーダイキャスティング より強力な生産に優れています, 大きい, そして、アルミニウムや銅などの高融点合金を持つより複雑な部分.

強度など、アプリケーション要件の慎重な評価, 表面仕上げ, サイクル時間, 予算 - 適切なプロセスに導きます. カスタム相談のため, JTR機械および同様の専門サービスプロバイダーは、選択を支援できます, 設計する, パフォーマンスとコスト目標を達成するダイカストコンポーネントを最適化する.

続きを読む: