CNC加工, コンポーネントの製造の精度が技術的な描画に依存する高度な製造プロセス. CNCマシン, 機械加工図のように, あなたの部品が切断されるための青写真です, ドリル, 原材料から形作られています. エンジニア, 機械工, また、メーカーは、設計仕様に従ってコンポーネントを作成するためにこれらの技術図面を理解する必要があります.

このガイドでは、機械の図面について説明します, それらの構造, そしてそれらの重要性. このほかにも, 最高のCNC加工パフォーマンスのためにそれらを準備する方法を教えてくれます.

CNCの機械加工図とは何ですか?

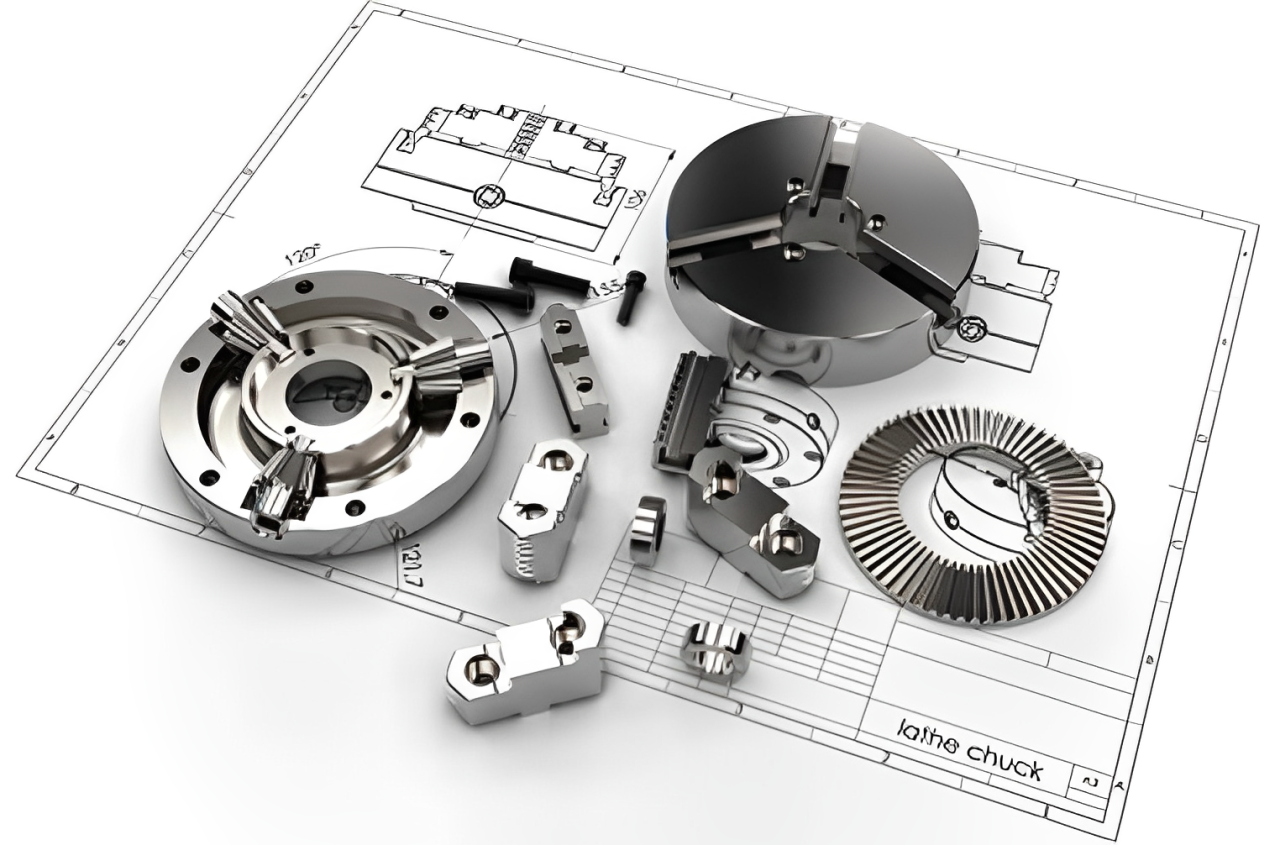

CNCの機械加工図は、コンポーネントの詳細な2Dまたは3D表現です, 正確な製造には非常に重要です. これらの技術図面は、次元を定義します, ジオメトリ, 公差, 材質仕様, および機械加工の指示. それらは青写真として使用されます CNCフライス加工, 旋回, 掘削, そして 研削 機械工とCNCマシンが正確で一貫した部品を生成することを保証するための操作.

CNC加工図, エンジニア間のコミュニケーションの普遍的な方法, デザイナー, 機械工, 現代の製造業の質の高いチーム. 機械加工図には、許容範囲などの追加の詳細が含まれています, フィット, ホールコールアウト, 表面仕上げ, その他の製造の詳細. これらの詳細は、機械加工されたときのような部分の形状を補完します, 最終パートは機能要件を満たしています.

図面の機械加工の重要性

それで, 次のパラメーターは、機械加工の描画の重要性を理解するのに役立ちます:

1. 精度 & 正確さ

機械加工図は、部品の寸法を与えます, 公差, 曖昧さがないように表面が正確に指定されて仕上げます. これは、すべての製造されたコンポーネントが設計に応じていることを意味します, 最小限のエラーと矛盾があります.

2. 標準化

これにより、世界中の機械工とエンジニアが、ASME Y14.5 ISOのような業界標準に従って、デザインの一貫した解釈と複製を提供できます。, から, とjis. 技術図面は、すべてのメーカーになるように標準化されています, サプライヤー, そして、質の高い検査官は、誤解のない設計意図について同じ理解を持っています.

3. 効率 & コスト削減

正確な機械加工図面が役立ちます:

- 機械加工およびツールパス中の不必要な操作を最小限に抑えます.

- 大規模な削減の段階には、正確なツールの定義が含まれます, 寸法, 材料の浪費を防ぐための寛容.

- これにより、セットアップと機械加工時間が短縮され、高速生産サイクルが作成されます.

4. 品質管理 & 検査

品質保証チームは、最終部品が設計仕様に準拠していることを確認するための参照として技術図面を使用します. これらの図面は、部品を検査するエンジニアによって使用されます:

- 寸法公差

- 表面仕上げ要件

- 幾何学的許容範囲 (GD&T)

技術的なCNC加工図面の基本解剖学

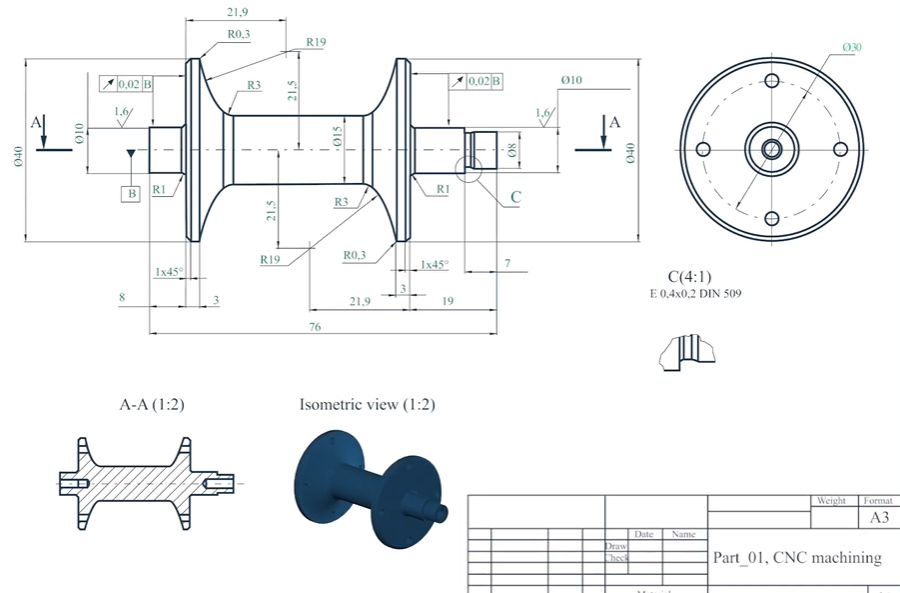

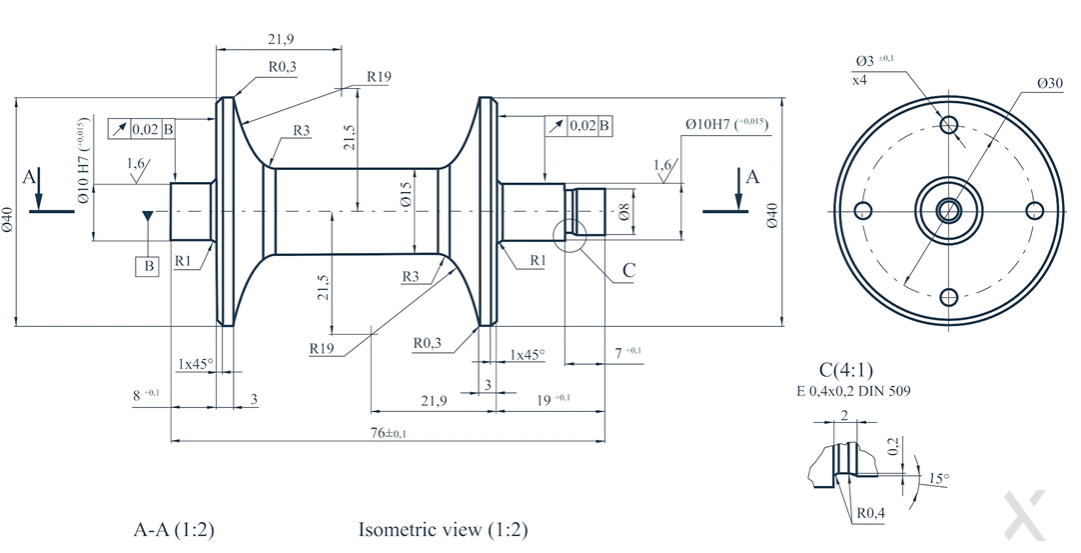

CNCの機械加工図は、機械工が部品の製造を理解するのに役立ついくつかの重要な要素で構成されています. 図面のさまざまなセクションでは、精度を実現するためにさまざまな機能を実行します, 効率, 生産からの一貫性.

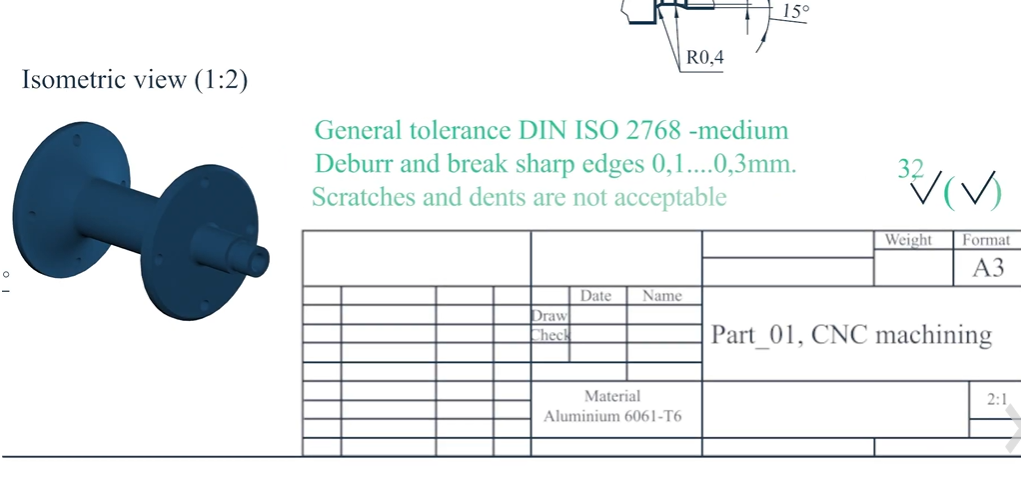

1. タイトルブロック

ほとんどすべての機械加工図は、右下隅にタイトルブロックがあります. 部品名などの重要なデータがあります, 材料, 規模, 描画番号, および改訂履歴. このセクションでは, エンジニア, 機械工, そして、質の高い検査官は、描画バージョンと彼らが働いている図面を見つけることができます. また、デザイナーの名前が含まれている場合があります, 承認署名, 特に明記されていない限り、図面全体をカバーする一般的な公差.

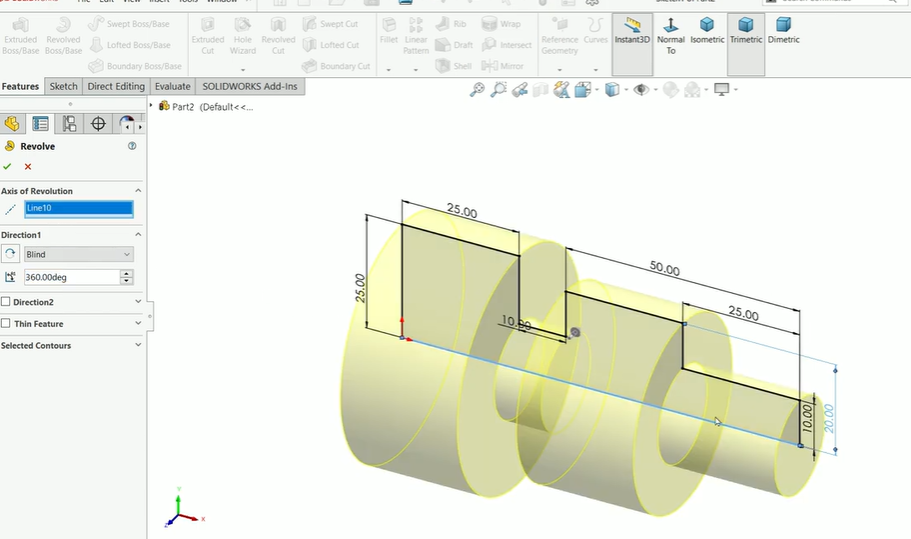

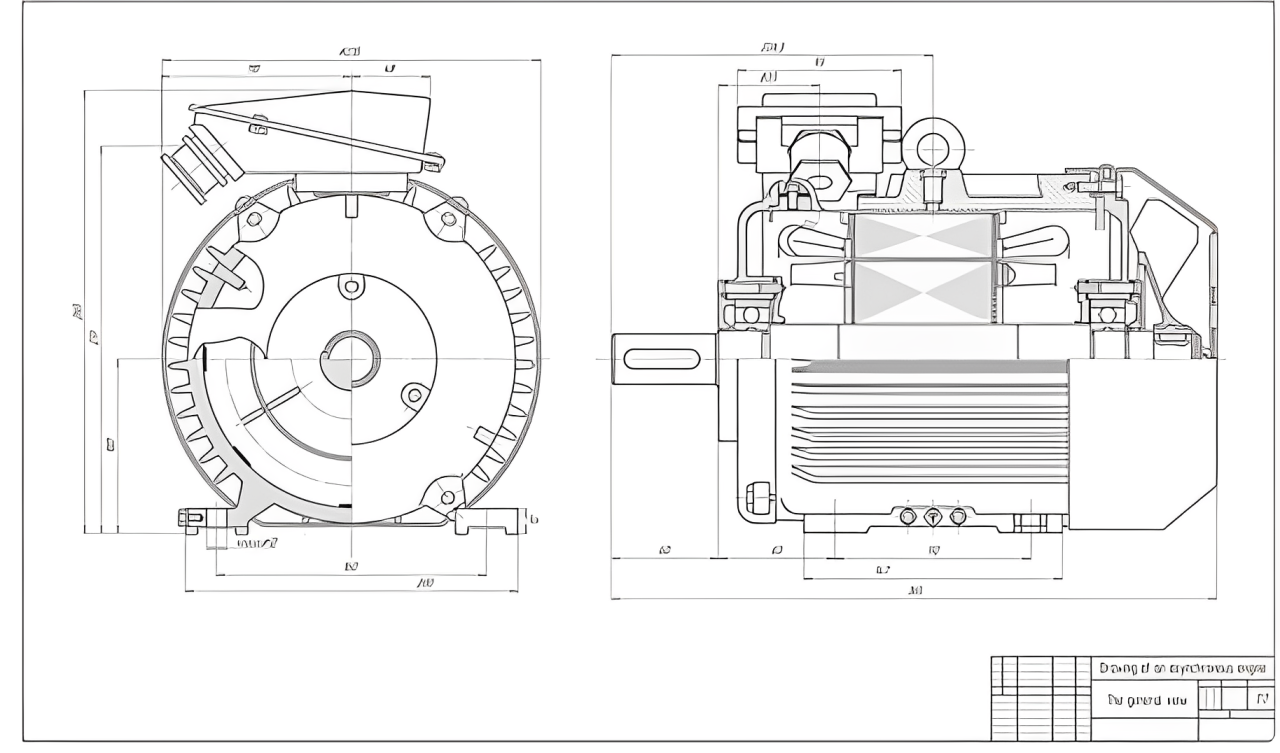

2. ビュー & 投影

2Dの形で3Dコンポーネントを表すために, それを正確に表現するために、さまざまなビューと投影が使用されます. 部品は異なる角度から表示されます (正書法の見解: フロント, トップ, 側) したがって、機械工は部品の形状と寸法を見ることができます. それは、実際の生活の中で部分がどのように見えるかを3D表現します.

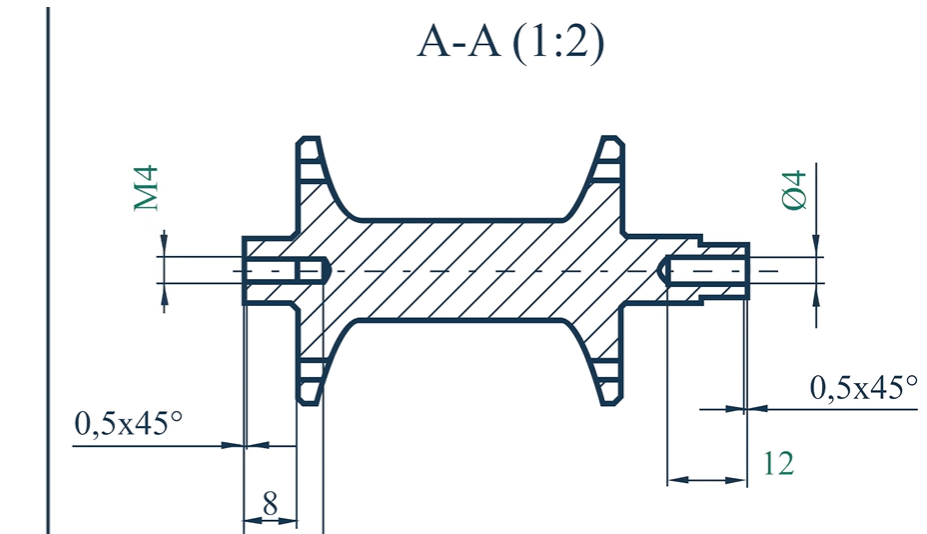

断面図は、通常の投影では識別できない内部部品を可能にします, 隠された穴のような不明確なパラメーターを含む, 空洞, または内部スレッド, 完全に明確にされる.

3. 寸法 & 注釈

すべての重要な測定値は、正確な線形および角度の寸法によって機械加工図に定義されています. これらの仕様は長さを指定します, 直径, 角度, そして、半径とチャンファーが正確に製造されたときの存在.

これらの注釈は、「深さまでドリルする」などの追加の手順を提供します 10 MM」または「45°の面取り端」, したがって、機械工にすべての機械加工の詳細を知らせます. 重要なデザインの側面を強調することにより, リーダーのラインとコールアウトは、図面の乱雑さを減らすのに役立ちます.

4. 公差 & フィット

機械加工図は、完全な製造がめったに不可能なので、許容範囲を通して許容可能な寸法を指定します. 不特定の寸法には、与えられた耐性があります, 重要な機能には、特定の要件を満たさなければならない特定の公差があります. 部品にクリアランスフィットが必要かどうかを判断することが重要です, 干渉フィット, または、アセンブリがシャフトやベアリングなどの交配コンポーネントで構成されている場合、遷移フィット.

5. 表面仕上げ記号

表面仕上げはパフォーマンスに影響します, 美学, 機械加工部品の機能. RAは、粗さの平均のエンジニアリングの標準です, 標準シンボルで示されるように、表面粗さは図面に指定されています. 構造的な部分である場合、表面は大まかに受け入れられる可能性があります, しかし、可動部品やシーリング表面についてはそうではありません. 正しい仕様で, 部品は機能し、品質基準を満たします.

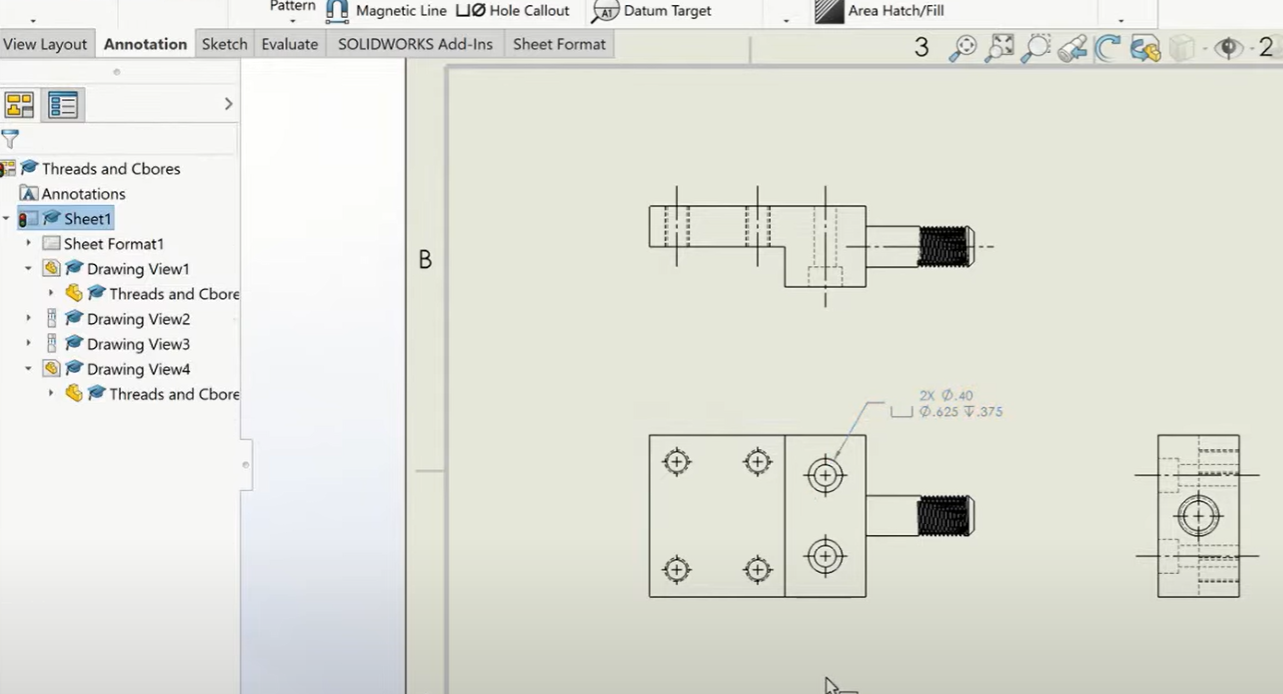

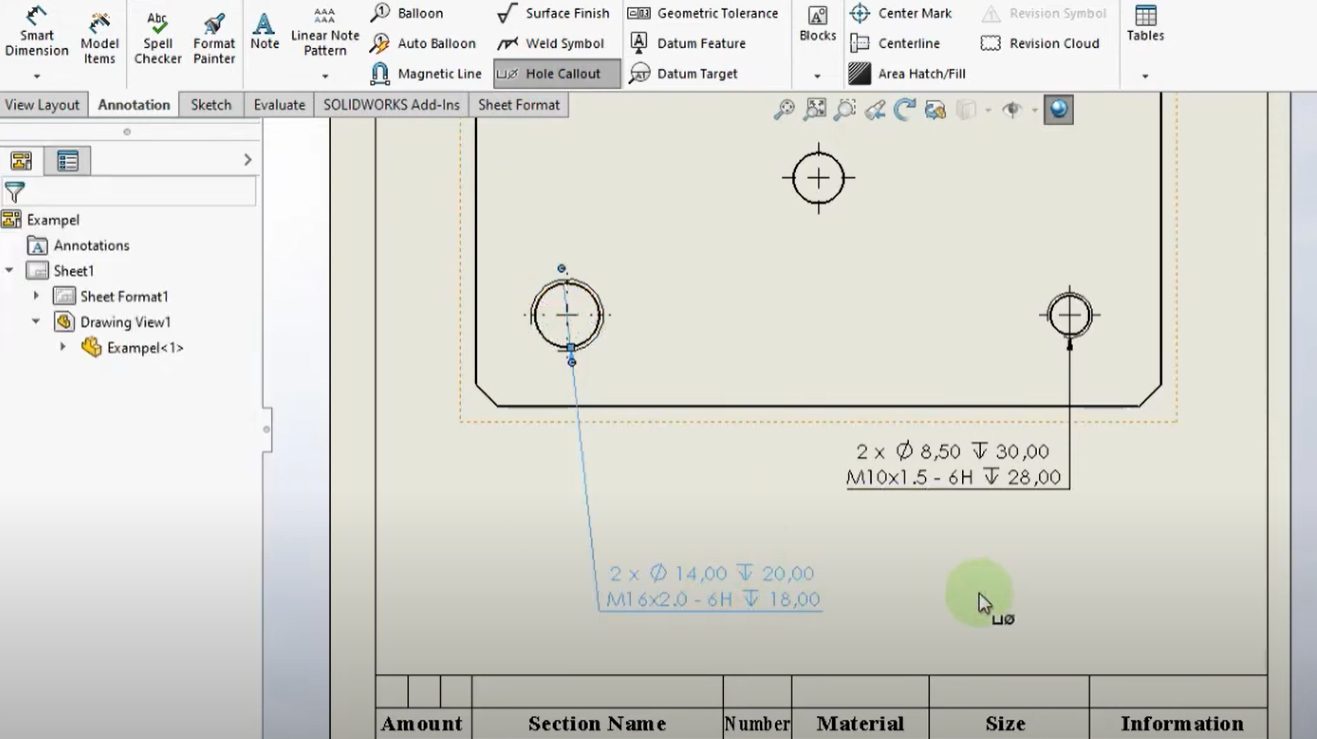

6. 糸 & ホールコールアウト

設計のスレッドと穴には、明確な仕様が必要です. ターニングまたはミルの機械加工の描画のパターンショースレッドタイプ (メトリックM8 x 1.25, UNF¼” -20), 穴の深さ, ピッチ, CountersinksやCounterboresなどのその他のアイテム. 結果として, タップされた穴やファスナーは、アセンブリ段階でエラーを導入しません.

7. 材料の手形 (ボム)

材料の手形 (ボム) すべての資料が含まれています, コンポーネント, 製造業が行われるサブアセンブリ. これにより、材料タイプなどの重要な詳細を提供するため、調達が適切な材料を調達できるようになります, 部品数, および参照番号. 特に、多くのコンポーネントを備えたアセンブリ用に製造および正確に組み立てられる, BOMは私たちの最も便利な機能です.

機械加工図を準備するための段階的ガイド

機械加工の図面を準備する手順について説明しましょう.

1. 設計要件を定義します

機械加工の図面が作成される前に、部品の機能要件を特定することが重要です. 要件には重要な機能が含まれます, 材料の選択, 公差, および表面仕上げ. ついに, エンジニアは、最小限のコストと複雑さで製造可能であると考える必要があるため、機械加工の制約を検討する必要があります.

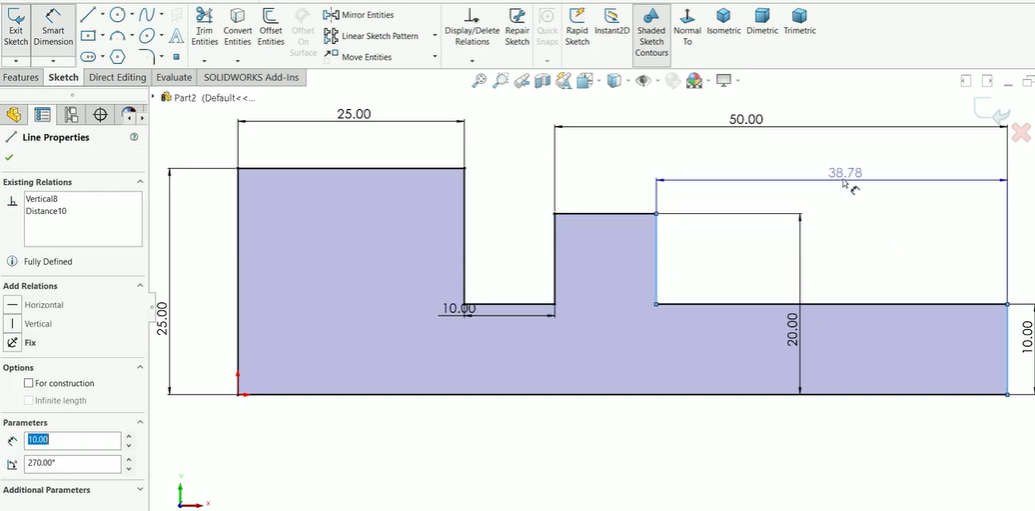

2. [投影タイプ]を選択します

理解しやすいために、最初の角度または3番目の角度投影方法で描画を加工する場合、VISを投影します. 最初の角度投影 (ヨーロッパのスタイル) フロントビューの下にトップビューがあります. 3番目の角度投影 (アメリカで使用) フロントビューの上のトップビューです. 適切な投影標準を選択したら, 図面の一貫性は達成しやすくなります.

3. 寸法を指定します & 公差

その後, すべての寸法が固定されて追加されます, すべての次元の明示的な測定. GDを使用します&T (幾何学的寸法 & 許容範囲) フォームの概念を紹介します, 向き, 位置の精度を定義する必要があります. 重要な許容範囲の達成, パフォーマンスが含まれる場合があります, 機械加工の逸脱を防ぐために強調表示する必要があります.

4. 注釈を追加します & メモ

表面仕上げ要件, 機械加工可能な指示, とりわけ、熱処理やコーティングなどの追加のメモ, 等, 含める必要があります. これらの詳細により、機械工場とサプライヤーがこのパートを製造するために必要なすべてを行うことができることを保証します.

5. 検証します & レビュー

寸法の精度を確保するため, 公差がない, または不明確な注釈, 最終化する前に図面の徹底的なレビューを実施する必要があります. 適切に描かれています, 適切に検証された部品は、部品を誤解や高価な再構築なしに製造できることを意味します.

なぜ部品を調達するために技術的な図面が重要なのか?

技術図面が部品を調達するために重要な理由は次のとおりです。;

- 製造業: 図面は普遍的な理解です.

- 社内の申請: サプライヤーはそれらを使用して、製造に費用がかかるものについて正確なコストの見積もりを提供します.

- 図面ごとに簡単に変更を加えることができます.

- 一部の業界では、部品を承認するために認定された技術図面を見ることができる必要があります.

機械加工図で精度と精度が重要なのはなぜですか?

精度と精度は、CNC加工図面の主な側面の1つです;

- 小さな逸脱は、組み立てや機能的な問題につながる可能性があります, したがって、部品の故障を防ぐことにより、組み立て部品の故障を防ぐ必要があります.

- 交換可能性を確保する必要があります: コンポーネントは完全に合う必要があります.

- CNCマシンは、作業方法に関する指示の正確さに純粋に依存しているという理由だけで、あまり良くないことが知られています.

- 切断された整備と機械加工時間を短縮します: 正確な図面は、材料の廃棄物を最小限に抑えます.

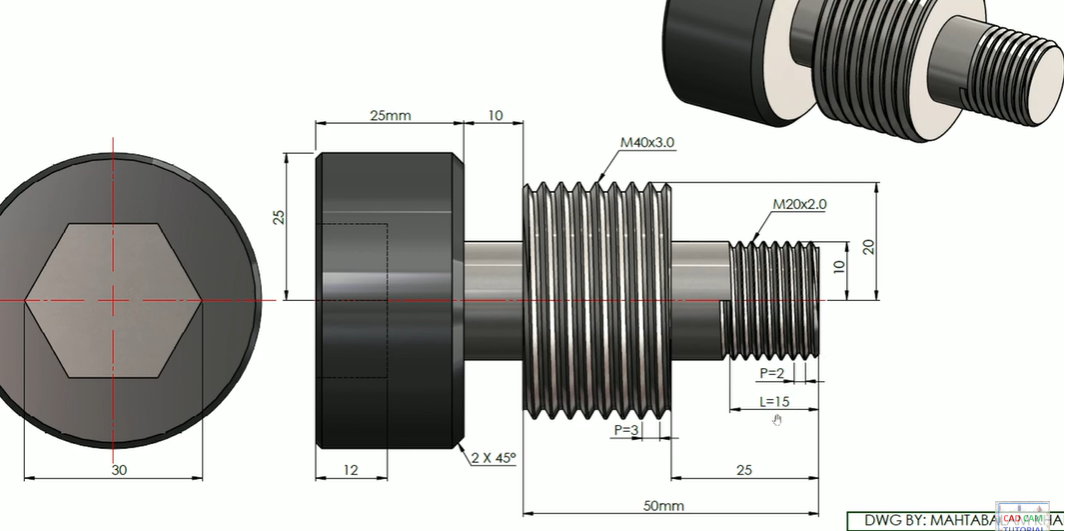

機械加工図にスレッドを追加する方法

適切なスレッドアライメントのために、CNC加工のために、CNC加工されたスレッドの指定された穴または外部スレッドの仕様を詳細にする必要があります. 技術的な図面には、スレッドの追加に6つの重要な要素が必要です.

1. スレッドタイプを指定します

機械加工図には、最初のステップとして明確なスレッドタイプの識別が必要です. スレッド機能の作成には、2つの基本標準が使用されます:

- メトリックスレッドと呼ばれる標準化されたスレッド仕様セットは、ヨーロッパおよびグローバル市場全体での使用に関するISO標準によって確立されています.

- 北米で, USC/UNFスレッドは、ASME標準に準拠しているため、最も頻繁に表示されます.

- スレッドタイプの定義は、人員が適切なスレッド装置を選ぶだけでなく、生産プロセス全体で機器を測定するのに役立ちます.

2. スレッドサイズを定義します & ピッチ

すべてのスレッドサイズとピッチは、混乱を防ぐために明確な表記を受信する必要があります. スレッドを定義する指定は、最初の値が直径を表し、2番目の値がピッチ測定を示す2つの値を含む. m8×を持つスレッド 1.25 寸法は、スレッドの直径が測定されることを示します 8 んん, そして、ピッチはあります 1.25 んん.

- スレッド測定は、直径を指定します 8 名目値としてのMM.

- スレッド距離はになります 1.25 ミリメートル.

- UNC/UNFスレッドのピッチ測定は、1インチあたりのスレッドで表されます (TPI) 従来のメトリックシステムの代わりに. ¼インチ-20 UNCのスレッド指定は、直径¼インチで構成されていることを示し、 20 インチあたりのスレッド.

3. 標準シンボルを使用します

標準のスレッド表記は、間違った解釈が発生するのを防ぐため、標準化を維持します. 以下にリストされているスレッド仕様を実装する必要があります:

- ISO 965/1-3 メトリックスレッド用

- 統一されたスレッド用のASME B1.1

- スレッド公差, 適合とクラスの基準に加えて, これらの仕様で定義されています (M8×1.25-6hのような継手は、メトリック内部スレッドを表します, 一方、½” -13 UNC-2Aは統一された外部スレッドを表しています). 適切なスレッド表記により、機械工が図面を適切に理解できるようになります.

4. 深さを表示します & スレッドの長さ

糸の深さは非常に重要です, 特に、完全な部分を通過しない盲目の穴の場合. M8×用語 1.25 – 12 MM Deepとは、糸が材料に浸透することを意味します 12 んん. 加えて, 図面は、糸が材料の厚さ全体を通過するかどうかを示す必要があります. まれに, 必要に応じて、スルーやフルスレッドなどのメモを含めることができます.

5. 横断的表現

明確さを保証する, 内部スレッドは、非表示の線と外部スレッドによって実線で表示されます, 標準ビューに示されているように. 内部スレッドを詳細に説明する場合, ブラインドホールなど, セクションパーツビューを使用する必要があります.

CNCの技術図面にホールコールアウトを追加するにはどうすればよいですか?

掘削とタッピング時に適切な穴の仕様を行い、機械加工ラインに適切に配置するために、CNC加工図面にある必要がある適切なホールコールアウトがあります. 技術的な図面で穴の機能を適切に定義することは、このようなものになります:

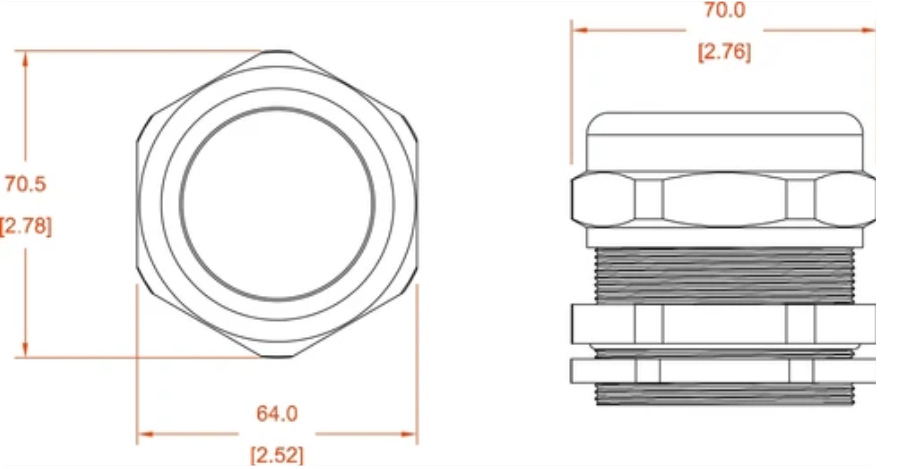

1. 穴の直径を定義します

ホールコールアウトの最も基本的なことはその直径です, そして、これは⌀を使用して表現する必要があります (直径) シンボルと寸法. 言い換えると, その意味では、⌀10mm穴にあります, 穴には 10 直径mm. 厳格な耐性が必要な場合に穴を機械加工する必要があるとき (元: ⌀10±0.05mm), それらを追加する必要があります.

2. 深さを指定します

マークする必要性があります, それが盲目であろうと通りであろうと, 穴. ブラインドホールは材料を完全に通過しません, その深さが指定されています. これは通常、として表されます:

- ⌀8mm⏤および 15 深さmm (との盲目の穴 15 mm深さ).

- スルーホール表記は、スルーホールに使用されます, そして、これは⌀6mmのような例で行われます, つまり、部品を通る穴は、部品全体の厚さを通して機械加工されることを意味します.

3. ホールタイプを含めます

加えて, さまざまなタイプを使用して穴を指定します, したがって、より多くの仕様があります.

- CCSカウンターシンク (CSK) =形式の平らなヘッドネジを収容するための円錐形の凹部⌀ 10 MM CSK 90°.

- ボア: ⌀10mm CB⌀18mm× 5 深さmm.

- ネジ糸用に意図された穴は、タップされたものと呼ばれます (ねじ付き) 穴と指示, 例えば, M6×によって 1.0 (メトリック) または¼インチ-20 unc (統一されたスレッド).

4. GDによる位置決め&T

精密機械加工中に穴を正確に配置するため, GD&T (幾何学的寸法 & 許容範囲) 使用する必要があります. データムとセンターラインは満足しています, したがって、穴の位置は相対的です. 穴の配置における許容可能な逸脱は、⌀10mm±の位置耐性として指定される場合があります 0.1 真の位置Ø0.05mmc, 例えば.

図面の機械加工の一般的な標準

それで, 以下は、描画の機械加工に使用できる一般的な基準です:

- ISO (国際標準化機関) - グローバルエンジニアリング基準.

- ASME Y14.5 (アメリカ機械エンジニア協会) - GD&T規格.

- ドイツの基準, ヨーロッパで広く使用されています, DINとして知られています (ドイツの標準化研究所).

- 彼はそうです (日本の産業基準) - 日本の製造基準.

- BS (英国の基準) - 技術図面に関する英国の基準.

幾何学的な寸法とは何ですか & 許容範囲 (GD&T) 技術図面?

幾何学的寸法 & 許容範囲 (GD&T) 技術図面の標準化されたシステムです. 形状に固有の寸法と許容範囲を定義するのに役立ちます, 向き, サイズ, 場所. このほかにも, 製造可能性が向上します, 明確さを強化します, アセンブリで部品を正しくフィットおよび機能させることを可能にします.

なぜGDなのか&t重要です?

- 部分的な寸法の変動: パーツ機能のバリエーションを制御します.

- 適切なアセンブリを保証します, つまり, 機能的な適合.

- 不必要な緊密な耐性を減らします, コストの削減.

- エラーが減少します, やり直し, 検査費用.

キーGD&Tコントロール & シンボル

- まっすぐ (⏤), 平面度 (▭), 循環性 (○), 円筒度 (◎).

- オリエンテーションコントロール: 並列性 (∥), 直角度 (⊥), 角度 ().

- 位置 (⌖), 同心 (crossクロス付き), 対称 (⇔).

- プロファイルコントロール: 小さな行 (∩), 表面の小さな (⌓).

- ランアウトコントロール: 円形のランアウト (↗), 合計ランアウト (⇈).

どのようにGD&tが適用されます

- 機能制御フレームには、許容範囲が含まれます, 価値, および参照データム, GDが含まれています&それに配置されたtシンボル.

- 例えば, ⌖ 0.1 | あ | B | cは、穴がなければならないことを意味します 0.1 データムから離れたmm a, B, およびc.

機械加工図で許容耐性はどのように指定されていますか?

CNCマシンされた部分の寸法の許容可能なバリエーションは、許容範囲を通じて制御されます. そのため、適切なコンポーネントの適合と操作を確認できます. 標準表記による生産制御は、許容範囲を指定するための機械加工図に表示されます.

すべての一般的なタイプの許容範囲, シンボルの使用と標準値の範囲と一緒に, 次の表に表示されます.

機械加工図の一般的な許容範囲

| 耐性タイプ | シンボル / 表記 | 典型的な値 |

| 線形耐性 | ±x.xx mm (例えば, ±0.05mm) | 〜±0.02 mm〜±0.1 mm |

| 角度耐性 | ±x° (例えば, ±0.5°) | ±0.1°から±1° |

| 許容度を制限します | 〜x.xx / Y.YY (例えば, 10.00 / 10.05 んん) | 〜 10.00 / 10.05 んん |

| 一方的な耐性 | x.xx +0.05/-0.00 んん | +0.02 / -0.00 んん |

| 二国間耐性 | 〜x.xx± 0.05 んん | ±0.01 mm〜±0.1 mm |

| 表面仕上げ | RA x.xx µm (例えば, ラ 0.8 μm) | 〜 0.2 µm - 3.2 μm |

| 耐性に適合します | H7/G6 (穴/シャフト用) | H7 (+0.015 / 0.000 んん), G6 (-0.005 / -0.015 んん) |

一般的なGD&T耐性

幾何学的寸法 & 許容範囲 (GD&T) パーツフォームとパーツの両方の方向を制御します, 一部のポジショニングと同様に. 主要なGD&T耐性はで構成されています:

| GD&tシンボル | タイプ | 表記の例 |

| ⏤ (まっすぐ) | フォームコントロール | ⏤ 0.02 んん |

| ○ (平面度) | フォームコントロール | ○ 0.05 んん |

| ⊥ (直角度) | 方向制御 | ⊥ 0.02 mmからdatum a |

| ∥ (並列性) | 方向制御 | ∥ 0.03 mmからdatum b |

| ⌀ (真の位置) | ロケーションコントロール | ⌀ 0.05 MM MMC |

| ∩ (表面のプロファイル) | プロファイルコントロール | ∩ 0.1 んん |

技術図面の準備における重要な考慮事項

それで, 以下は、技術的な図面の準備中に心に留めておくべき事実です;

- シンプルにしてください: 誰もがそれらを理解できるように、図面を複雑にすることは避けてください.

- 業界の基準に従ってください: ASMEにとどまります, ISO, またはdin用語. 機能の加工性は、実現可能性を製造するためにチェックされます.

- セクションおよび詳細なビューを使用します: 複雑な機能の場所のビューを含めます.

- 粗さの指定: 表面仕上げの要件が必要な場合は、それを考慮してください.

CNC加工のための機械加工図の一般的なアプリケーションは何ですか?

いくつかの業界でのCNC加工図面の一般的な用途のいくつかは次のとおりです;

- 航空機と宇宙船の高精度航空宇宙コンポーネント.

- エンジンブロック, 送信コンポーネント, ギアは自動車部品です.

- 医療機器: 手術器具と補綴物.

- 産業機械: 歯車, シャフト, および精密ツール.

- ハウジング, フレーム, マイクロマシンパーツ, 等: エレクトロニクス & ロボット工学

結論

結論は, CNCの製造には、マッハの出会いが、正確性を確保するために、キャンニングの図面の形で従う必要があります, 効率, および品質管理. その構造を知っている, 基準, そして、ベストプラクティスの仕事は、加工プロセスを改善することに大きな影響を与える可能性があります. それはより良い部品とより滑らかな生産を生み出すのに役立ちます. 機械加工図は、CNC加工プロジェクトで航空宇宙コンポーネントまたは産業用ツールを設計するときに成功する鍵です.

よくある質問

- CNC加工はいつ3Dモデルの代わりに機械加工図を使用しますか?

3Dモデルだけでも、このような重要な情報が含まれていない場合があります, しかし, 公差として, 表面仕上げ, および製造指示, 機械加工図で提供されています.

- CNC加工図面を作成するにはどうすればよいですか?

このプラットフォームで使用されるCADソフトウェアはAutoCADです, SOLIDWORKS, 融合 360, とカティア.

- 最初の角度と第三角度の投影の違いは何ですか?

ヨーロッパで, 最初の角度投影は主に米国で使用されています, 3番目の角度投影がルールです. 2つはビューの配置が異なります.

- 製造業者が描画を読みやすくするにはどうすればよいですか?

いくつかの標準的な規則を使用します, 明確で明白な注釈を使用します, 同じように; 過度の詳細は避けてください.

- CNCと手動加工の両方に使用される機械加工図です?

これは、機械加工図がCNCと手動加工プロセスの両方に適用されることを意味します.