モーターシャフトの加工は、精密工学における基本的かつ複雑なプロセスです. モーターからの回転力を被駆動部品に伝達する機械部品としてのシャフトです。. 電気自動車で使用されるかどうか, 産業用モーター, タービン, または医療機器, モーターシャフトの形状, 材料, 表面仕上げはシステムの効率と信頼性に直接影響します. このガイドでは、モーターシャフト加工の詳細な概要を説明します。, カバーシャフトタイプ, プロセス, 加工技術, 材料の選択, 仕上げ, および品質管理.

モーターシャフト加工とは?

モーターシャフト加工は、未加工の金属素材を、トルクと回転運動を伝達できる精密な円筒部品に変換するプロセスです。. これらのシャフトは、厳しい寸法公差と滑らかな表面仕上げに機械加工されています。, さまざまな負荷の下でも信頼性の高い動作を保証, 速度, および環境条件.

使用 CNC (コンピュータ数値制御) 機械, 切削工具は材料を除去して直径などの主要な形状を形成します, 肩, 溝, スプライン, そして先細りになる. 精度が最も重要です。シャフトの形状に誤差があると振動が発生する可能性があります。, 着る, または重要なアセンブリでの失敗.

モーターシャフトの種類

モーターシャフトにはさまざまな形状があります, それぞれが特定の機械的用途に合わせて調整されています:

ねじ付きシャフト

これらのシャフトには一端または両端におねじが付いています。, または全長に沿って, アセンブリ内でファスナーまたはコネクタとして機能できるようにします。. ネジ付きシャフトは電動アクチュエータで一般的に使用されます, リニアドライブ, とクランプ機構.

スプラインシャフト

縦方向の溝または隆起を特徴とする, スプラインシャフトが相手コンポーネントと連動し、滑りのないトルク伝達を保証します。. ギアボックスに広く使用されています, 航空機エンジン, および車両のドライブトレイン, 回転の同期を維持しながら軸方向の移動が可能です.

中空シャフト

中央のボアを備えた設計, 中空シャフトにより強度を保ちながら軽量化. キャビティには配線を収納できます, 流体チャネル, または計器類. 航空宇宙では一般的, ロボット工学, および自動化システム, 慣性を低減し、応答性を向上させます。.

キー付きシャフト

これらのシャフトは、外径に沿ってカットされた縦方向のキー溝を備えています。, 適合するキーとキー溝が相手ハブに適合するように設計されています. これにより、ポンプのトルク伝達と位置合わせのための強力な機械的ロックが作成されます。, モーター, と滑車.

テーパーシャフト

テーパーシャフトは、長さに沿って直径が徐々に小さくなります。, 嵌合コンポーネントとのセルフロック嵌合を実現. ホイールハブとフライホイールに共通, 追加の留め具を必要とせずに安全な接続を提供します。.

モーターシャフトの加工工程

荷重とトルクの計算

機械加工が始まる前, エンジニアは予想される最大トルクを計算する必要があります, 軸方向の, ラジアル荷重と. これらの値はシャフトの直径に影響します, 材料強度, 応力集中と, 設計が疲労寿命と安全要件を確実に満たすようにする.

CAD上での設計

SolidWorks や Autodesk Inventor などの CAD ソフトウェアの使用, エンジニアは詳細な 2D 図面と 3D モデルを作成します. CAD 設計により、すべての寸法と公差の要件が指定されていることを確認し、製造前に設計を最適化できます。.

CAMプログラミングとCNC加工

CAD モデルが CAM にインポートされます (コンピュータ支援製造) ツールパスとGコードを生成するソフトウェア. このコードは、CNC マシンの正確な動き、つまり旋削をガイドします。, フライス加工, 掘削, または研削 - 完成したシャフト形状を作成するため.

表面仕上げ

後加工, 表面処理により寸法精度が向上, 外観, 耐摩耗性, および腐食保護. これらの処理は用途や素材によって異なります.

モーターシャフト製造におけるさまざまなCNC加工技術

CNC旋削加工

CNC 旋削は同心フィーチャーの作成に最適です. 金属ブランクを回転させながら、固定された切削工具で外装を成形します。. 一般的な操作にはフェーシングが含まれます。, 外径・内径旋削加工, 溝, ねじ切り, そしてテーパー旋削.

CNCフライス加工

フライス加工では、回転切削工具を使用して、平坦部などの非円筒形状を形成します。, スロット, とキー溝. 多軸 CNC フライス加工により、複雑な形状と精密なカットアウトが可能になります.

CNC穴あけ加工

ファスナー用の精密穴, 潤滑, またはワイヤルーティングは自動穴あけ加工を使用して作成されます. これにより、正確な穴の位置決めが保証されます, 一貫した直径, そして再現性.

CNC研削

研削により最終的な表面仕上げと寸法公差が保証されます (多くの場合±0.002 mm以内). 研磨ホイールは最小限の材料しか除去しません, 高同心性と低表面粗さの実現に最適 (ラ < 0.4 μm).

放電加工 (放電加工)

EDM は放電によって材料を除去します, 硬化合金を切断したり、従来の機械加工では不可能な複雑な内部形状を作成したりするのに役立ちます。. 遅いけど精度は高い.

モーターシャフトの加工に使用される材料の種類

アルミニウム

軽量かつ耐腐食性, アルミニウム (例えば, 6061, 7075) ロボット工学における低負荷アプリケーションに最適です, オートメーション, そして小型モーター. 高い機械加工性により、コスト効率の高い生産も可能になります。.

炭素鋼

のような成績 1045 そして 1144 経済的で強い. 炭素鋼シャフトは、腐食が重大な懸念事項ではない産業機械に広く使用されています。.

ステンレス鋼

グレード 304 そして 316 優れた耐食性と強度を提供します. これらは食品加工でよく使用されます, 海洋, および医療機器. 316 より耐食性が高い, その間 304 より費用対効果が高い.

合金鋼

クロモリおよびその他の合金鋼は熱処理可能で非常に丈夫です. これらの材料は、自動車のクランクシャフトや頑丈なトランスミッションなどの高応力用途向けに選択されています。.

真鍮

優れた切削性と耐食性を備えています, 真鍮は、電気接点や機器コンポーネントなどの装飾用または低摩擦シャフトの用途に適しています。.

チタン

チタンの卓越した強度重量比と耐食性により、航空宇宙および船舶のシャフトに適しています。. 高価ですが, 極端な環境でも優れたパフォーマンスを発揮します.

ニッケル合金

インコネルなどの合金は高温に耐えます, 酸化, と腐食. ガスタービンやジェットエンジンに使用される, 機械加工は難しいですが、その性能は比類のないものです.

モーターシャフトのCNC加工時に考慮すべき要素

材料費

コストバランスに合わせて素材を選ぶ, 機械的性能, 耐食性. 炭素鋼は経済的です, 一方、チタンとインコネルは部品コストを大幅に増加させます.

加工時間と複雑さ

複雑な機能を備えたシャフト (スプライン, めねじ, 中空穴) より長い加工サイクルが必要になる, コストとセットアップ時間の増加.

工具のコスト

インコネルなどの硬化材料にはプレミアムツールが必要です. 工具寿命と交換頻度は長期的なコストに影響します.

労働と自動化

CNC 自動化により労働力の削減, ただし、手動のセットアップと検査は依然として必要です. 複雑なシャフトには複数のセットアップによる加工が必要な場合があります.

熱処理

硬化などの加工, 焼き戻し, 窒化処理により疲労強度と表面耐摩耗性が向上します。. しかし, 費用がかかり、処理後に追加の機械加工が必要になる場合があります.

品質保証

精密部品には寸法検証が必要です, 表面粗さ測定, および硬さ試験 - これらの手順は不可欠ですが、時間がかかります.

モーターシャフト加工における表面仕上げ工程

陽極酸化処理

主にアルミ用, 陽極酸化により耐食性が向上し、視覚的に識別できるように染色することができます。. シャフト表面に耐久性のある酸化皮膜を形成します。.

電気めっき

クロムの薄い層を追加します, ニッケル, または耐食性のための亜鉛, 摩耗保護, そして美学.

リン酸塩処理

鋼表面に結晶性リン酸塩層を形成して腐食に耐え、塗料の密着性を促進します。.

不動態化

ステンレスシャフトの鉄汚れ除去に使用します。, クロムを豊富に含む不動態表面層を形成することで耐食性を向上.

窒化処理

窒素を合金鋼表面に拡散します。, 歪みを最小限に抑えたハードケースを実現. ドライブシャフトなどの摩耗の激しい用途に最適.

溶射

溶融した材料をシャフトに吹き付ける高性能コーティング工法, 摩耗の改善, 熱, ベース寸法を変えることなく耐食性を向上.

モーターシャフト加工の品質管理

寸法検査

重要な寸法は CMM を使用して検証されます, マイクロメートル, 公差を確実に遵守するためのゲージ (通常 ±0.01 mm 以上).

表面粗さ試験

Ra 値の検証には、形状測定器または触覚テスターが使用されます。, 特に座面やシール界面に最適.

材質の検証

分光分析, 硬さ試験, 引張試験により、母材の適切なグレードと特性が保証されます。.

文書化とトレーサビリティ

加工記録の保管, 材料認定, 検査レポートは、生産品質を追跡し、規制基準を満たすのに役立ちます。.

外観検査と欠陥検査

シャフトに傷がないか検査されます, バリ, ツールマーク, または性能に影響を与える可能性のある表面の異常.

結論

モーターシャフトの加工は機械設計と製造の基礎です, ほぼすべての業界でシステムを循環させる上で重要な役割を果たしています. デザインや素材選びから仕上げ、品質管理まで, 各段階は正確かつ細部に注意を払って実行されなければなりません.

で 精度の高いトップ, 当社は最高の精度基準を満たすモーターシャフトの製造を専門としています。, パフォーマンス, そして耐久性. 専門家のアドバイスが必要な場合、または用途のニーズに合わせたカスタム加工の見積もりを依頼するには、今すぐお問い合わせください。.

よくある質問

1. 同心度がモーターシャフトの最も重要な幾何公差である理由?

モーターシャフトの機能は純粋に回転であるため、同心度が最も重要です。, 高速でのトルク伝達. 同心度が低いとは、シャフトの中心線が回転軸とずれていることを意味します, につながる:

-

激しい振動: ノイズや動的アンバランスの原因となる.

-

ベアリングの摩耗: 不均一な荷重によるベアリングの早期故障.

- 効率の低下: 電力損失と発熱.

メーカーは多くの場合、最終プロセスとして CNC 研削を使用して、同心度と直径の公差が必要なミクロンレベルの仕様内であることを確認します。.

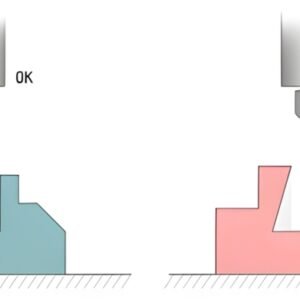

2. キー付きシャフトとスプライン付きシャフトはトルク伝達においてどのように異なりますか?

どちらのタイプも滑りなくトルクを伝達します, ただし、エンゲージメントと負荷分散が異なります:

-

キー付きシャフト: 単一のものに依存する キー溝とキー ハブをロックするには, 荷重や応力を一点に集中させる, 中程度のトルクの用途に適しています.

-

スプラインシャフト: 複数の機能 縦溝 (スプライン), トルク負荷をより広い表面積全体に均等に分散します。. これにより、スプラインシャフトの取り扱いが大幅に可能になります。 より高いトルク負荷 より高いアライメント精度を提供します, ヘビーデューティトランスミッションでの一般的な使用.

3. ロボット工学などの高性能アプリケーションにおいて中実シャフトよりも中空シャフトが好まれる理由?

中空シャフトは、 回転慣性を減らす 十分な強度を維持しながら. 慣性の低減により、モーターシステムが可能になります。 (特にロボット工学やオートメーションの分野では) に 加速する, 減速する, そしてより速く逆方向に そしてより少ないエネルギーで. さらに, 中央の穴は内部配線を通すための便利なチャンネルを提供します, センサー, または外部干渉のない流体ライン.

4. 合金鋼シャフトの表面硬度と疲労強度を高めるための仕上げ方法は何ですか??

窒化処理 重要な仕上げ工程です. 窒化には、高温で合金鋼の表面に窒素を拡散させることが含まれます。. これにより、困難が生じます, 耐摩耗性 ケースの深さ 焼入れを必要とせずに, したがって、 最小限の寸法歪み. これにより、ベアリングジャーナルやギアの噛み合い面などの摩耗しやすい領域に最適です。, 繰り返し荷重下でのシャフトの疲労寿命を大幅に改善.

5. なぜ放電加工なのか (放電加工) 遅いにもかかわらず、モーターシャフトの製造に使用されることもあります?

EDM は、必要な形状を従来の方法では加工できない場合にのみ使用されます。 材質の硬さ または ジオメトリの複雑さ. よく使われるのは、:

-

キー溝またはスロットをカットする すでに完全に硬化された合金鋼シャフト.

- 機械的ストレスを導入することなく、複雑な内部フィーチャーや精密な微細穴を作成します.

EDM は火花浸食によって材料を除去します, プロセスは遅くなりますが、材料の硬さに関係なく非常に高い精度が可能です.

6. ステンレス鋼のグレードの選択方法 (304 対. 316) インパクトシャフト用途?

-

304 ステンレス鋼: 優れた耐食性を提供します, 優れた加工性, そして一般的にはそれ以上です 費用対効果の高い. 一般産業用に適しています, 食べ物, 海洋以外の用途.

-

316 ステンレス鋼: 含まれています モリブデン, 大幅に提供します 優れた腐食抵抗, 特に塩化物に対して, 塩水, そして強酸. それが好ましいです, たとえより高価であっても, マリン用の選択, 医薬品, および化学処理シャフト.

7. 表面粗さ検査の役割とは (Ra値) モーターシャフトの品質管理における役割?

表面粗さ試験, 通常は平均粗さを測定します ($ラ$), シャフトの表面はベアリングやシールと直接相互作用するため、これは非常に重要です。.

-

低Ra (滑らかな仕上げ): 必須 ベアリングジャーナル 摩擦を最小限に抑えるために, 発熱, そしてベアリングの磨耗.

-

制御されたRa: にとって重要 シーリングサーフェス (シャフトがシールを通過する場所) リップを急速に磨耗させることなくシールが完全性を維持できるようにするため. 粗さが高すぎても低すぎても故障の原因となる可能性があります. 座面の一般的な Ra 要件は、多くの場合、 0.4 μm.