多個取り金型はスケールアップにおいて重要な役割を果たします プラスチック射出成形 生産. 1 回の成形サイクルで複数の部品を製造することにより、, メーカーは効率を大幅に改善できる, ユニットあたりのコストを削減する, リードタイムの短縮と. しかし, 複数個取りの金型の設計と最適化には、形状を慎重に考慮する必要があります, マテリアルフロー, 一貫性を確保するためのツールの複雑さ, 高品質の部品.

多数個取り金型とは?

多数個取り金型とは

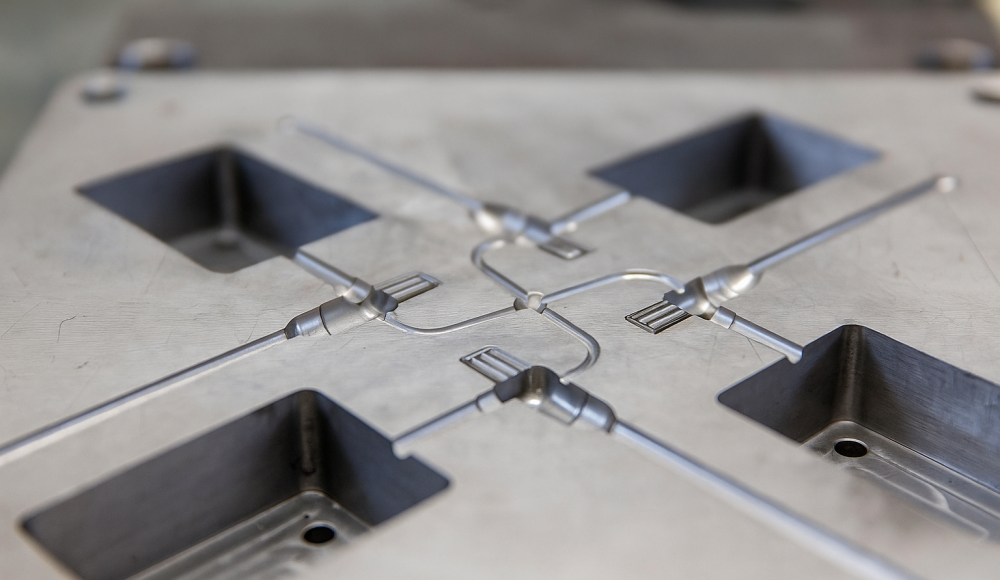

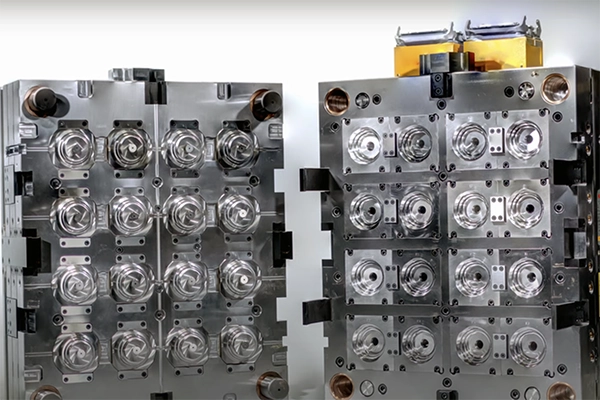

あ 複数個取り金型 単一の金型ベース内に複数の同一のキャビティを含む射出成形金型の一種です。. 各キャビティは、成形サイクルごとに 1 つの同一の部品を生成します。. 主な利点は、部品のサイズに応じて、複数の部品 (通常は 2 ~ 10 個) を同時に製造できることです。, 機械能力, および材料特性.

このアプローチは、消費財などの大量生産産業で広く使用されています。, 医療部品, および自動車部品, 生産効率とコスト管理が重要な場合.

マルチキャビティ vs. ファミリーモールド

複数個取りの金型と混同されることがよくありますが、 家族の金型, しかし、それらは異なる目的を果たし、明確な設計上の考慮事項があります。.

多数個取り金型:

すべてのキャビティは、同じ形状を使用して同一の部品を生成します. この構成により均一な充填が保証されます, 冷却, そして排出, その結果、一貫した部品品質と予測可能なサイクルタイムが得られます。.

ファミリーモールド:

ファミリ金型には、以下のために設計された複数のキャビティが含まれています。 違う ただし、関連する部品 (同じ製品の左右のハウジングなど). 効率的に一緒に実行するには、同じ素材と色を共有する必要があります.

ファミリーモールドはコスト効率が高い場合がありますが、, 品質変動のリスクが高まる. キャビティのサイズが不均一になると、充填と冷却の不均衡が生じる可能性があります, 寸法の不一致や外観上の欠陥につながる.

ほとんどの場合、, マルチキャビティ金型はそのシンプルさから大規模生産に好まれます, 一貫性, そしてメンテナンスの容易さ.

複数個取り金型の主な利点

1. 全体的な投資額の削減

通常、複数の部品を製造する 1 つの金型を構築する方が、単一キャビティの金型を複数作成するよりもコスト効率が高くなります。. 初期の工具費用は高くなる可能性がありますが、, 生産量が増加するにつれて部品あたりの長期コストが減少します.

2. リードタイムの短縮とスループットの向上

サイクルごとに複数の部品が生産されるため、, メーカーは品質を損なうことなく、需要の高い注文に迅速に応えることができます. 全体の生産時間が短縮されることで、納期と製造効率が向上します。.

3. 部品コストの削減

複数キャビティ金型により機械の使用率が最適化され、セットアップと人件費が最小限に抑えられます。. 部品ごとに必要なエネルギーと時間が大幅に削減されます, 結果的にユニットあたりのコストが低くなります.

4. 簡素化されたスケーラビリティ

マルチキャビティツールにより生産能力の拡張が容易になります. 複数の機械や金型に投資する代わりに, 1 台のマシンでより大きな出力を提供できる, 長期的な製造プログラムに最適です.

複数個取り金型の設計上の考慮事項

複数個取り金型の設計上の考慮事項

複数キャビティ金型の設計は、単一のキャビティを複数回コピーするほど単純ではありません. キャビティが追加されるたびに充填の複雑さが増します, 冷却, そして排出. 均一な結果を達成するには, エンジニアは金型のレイアウトを注意深く分析する必要がある, ランナーバランス, および材料特性.

1. 可能な場合はサイドアクションを避ける

サイドアクションは、成形部品に穴やアンダーカットを作成するためによく使用されます。. しかし, マルチキャビティツールに統合される場合, サイドアクションは機械的に大幅な複雑性をもたらし、摩耗や位置ずれの可能性を高めます。.

可能な場合はいつでも, サイドアクションを避けるために部品を再設計します。絶対に必要な場合にのみスライドまたはリフターを使用します。. シンプルなツールにより、より安定した信頼性の高い生産が保証されます.

2. 適切なゲートのタイプを選択してください

ゲートの設計は、溶融プラスチックが各キャビティにどのように流れ込むかにおいて重要な役割を果たします。. ゲートの選択が不適切だと充填が不均一になる可能性があります, 圧力差, または反り.

多数個取り金型用, タブゲート (エッジゲート) 柔軟な配置が可能であり、強力な充填能力を提供するため、一般的に好まれます。.

他のゲートタイプ ピンゲート または ホットチップゲート 美観と流量制御が重要な単一キャビティ金型または複雑な部品形状に適しています。.

バランスの取れたランナーとゲート システムにより、すべてのキャビティ全体に均一な圧力と温度分布が保証されます。.

3. 適切な材料を選択する

材料の選択は、多数個取り成形を成功させるもう 1 つの重要な要素です. ポリマーが異なれば流量も異なります, 収縮挙動, と冷却特性. 高粘度の材料は複数のキャビティに均一に分配されない場合があります, 充填の不均衡を引き起こす.

経験豊富な成形業者や材料サプライヤーと協力して、部品の形状に最適な樹脂をテストして特定します, 壁の厚さ, および表面仕上げ要件. 適切な材料を選択することで反りも最小限に抑えられます, ヒケ, サイクルタイムのばらつき.

4. 重要な設計の詳細に焦点を当てる

多数個取り金型にスケールアップする場合, たとえ小さな不一致であっても、すべての窩洞にわたって増殖する可能性があります. 設計および加工時の細部への注意がこれまで以上に重要になる. 洗練すべき重要な要素は次のとおりです。:

肉厚: 均一な厚さを維持して、一貫した流れと冷却を確保します。.

抜き勾配角度: 十分な抜き勾配により部品の固着を防止し、スムーズな排出を促進します。.

表面仕上げ: 外観上の欠陥を防ぐために、すべてのキャビティを均一に研磨します。.

リブと補強材: リブの厚さと間隔を最適化してヒケを回避し、部品の強度を向上させます。.

精密加工, 適切な通気, 寸法精度は、詳細なモールド フロー シミュレーションとツールのトライアルを通じて検証する必要があります。.

複数キャビティ金型のパフォーマンスの最適化

確実な生産を実現するために, エンジニアがよく使う モールドフロー解析 樹脂の挙動をシミュレーションし、温度または圧力の潜在的な不均衡を特定します。. 冷却チャネルの設計, ランナーのバランス調整, 同期したキャビティ充填を実現するために、ゲートの位置が微調整されます。.

キャビティの磨耗をチェックする定期的なメンテナンスも重要です, ゲート侵食, ランナーの詰まりにより、長期間の生産工程でも品質を維持できます。.

結論

多数個取り金型は、大量の射出成形作業に不可欠な技術です。. より速い生産速度を実現します, 部品あたりのコストを削減, 単一キャビティまたはファミリー金型と比較して拡張性が優れています。. しかし, その成功は正確な設計に大きく依存します, バランス型ゲートシステム, および材料の選択.

経験豊富な射出成形パートナーと協力することで、金型設計が生産要件と品質要件の両方を確実に満たすことができます。. プロジェクトに数個のキャビティが含まれる場合でも、数十個のキャビティが含まれる場合でも, 専門家のエンジニアリング指導により、一貫した効率的な製造結果の達成に役立ちます.

複数個取りの金型ソリューションに興味がある?

認定射出成形メーカーと提携して、生産能力と部品の品質を最適化します。. 専門家の設計サポートと材料の推奨は、コスト効率の高い達成に大きな違いをもたらします。, 大量の結果.

よくある質問

- 金型には何個のキャビティを設けることができますか?

キャビティの数は部品のサイズによって異なります, モールドベース寸法, と射出成形機の能力. 小さな部品では数十個の空洞が発生する可能性があります, 一方、より大きなコンポーネントは 2 つまたは 4 つに制限される場合があります. - 複数個取りの金型は製造コストが高くなりますか??

通常、初期のツールのコストが高くなります, しかし、部品あたりの価格を下げ、生産効率を高めることで長期的なコストを削減し、大量プロジェクトの費用対効果を高めます。. - メーカーはどのようにしてすべてのキャビティ全体に均一な充填を保証するのか?

エンジニアがパフォーマンスする モールドフローシミュレーション 塑性流動を解析し、ランナーの設計を調整する, ゲートサイズ, 均一な圧力を維持するための冷却レイアウト, 温度, すべてのキャビティにわたる充填時間. - 1 つの複数個取り金型で異なる材料を使用できますか?

いいえ. 一貫した品質を確保し、流れや収縮の違いを避けるために、複数キャビティ金型のすべてのキャビティは同じ材料と処理パラメータを使用する必要があります。. - 多数個取り金型の一般的な寿命はどれくらいですか?

寿命は材質の選択によって決まります, 金型鋼の硬度, メンテナンス, および生産量. 適切なケアをすることで, 高品質のスチール金型は、改修が必要になるまでに数十万から数百万の部品を生産できます。.