射出成形 プラスチック部品を大量かつ単位当たりのコストで生産するために最も広く使用されている製造プロセスの 1 つ. しかし, 射出成形コンポーネントの品質は、製造可能性を考慮してどのように設計されているかに大きく依存します。. 設計が悪いと反りが発生する可能性があります, 弱い構造, または高価な金型のやり直し. プラスチック部品の性能と製造性に影響を与える多くの特徴の中で, rib骨 特に重要です.

この記事では、射出成形におけるリブの目的について説明します。, それらを設計するためのベストプラクティス, そして強さを確保するための重要な考慮事項, 欠陥のない部品.

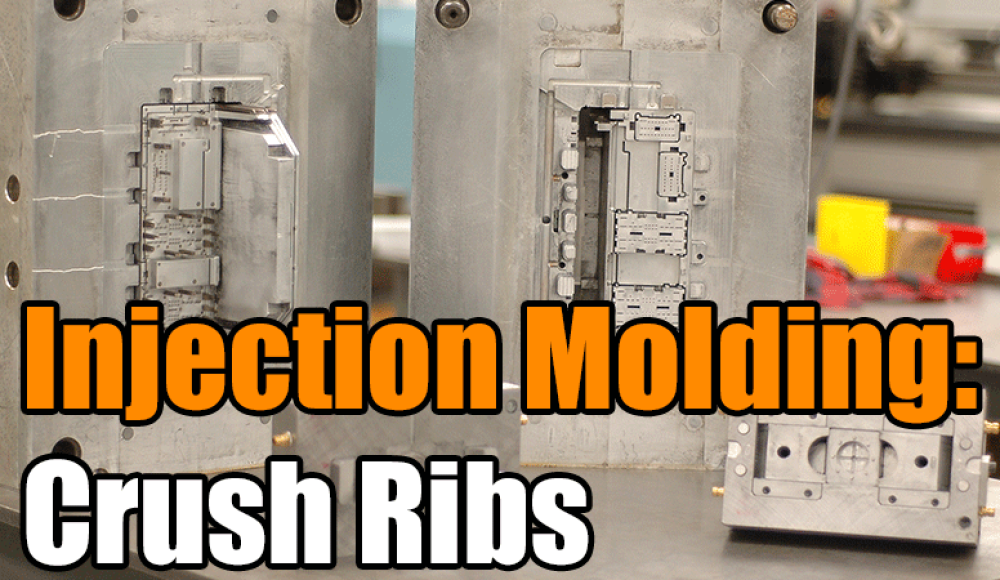

射出成形クラッシュリブとは?

射出成形クラッシュリブとは?

クラッシュリブは、プラスチックハウジングと金属インサートなどの 2 つの部品間に非常にしっかりとした嵌合が必要な場合に、射出成形で使用される特別なタイプのリブです。. 複雑なアンダーカットや超精密な公差を追加する代わりに, デザイナーは小さいものを使用します, グリップする予定の穴やインサートに比べて、少し大きめの薄いリブ.

パーツを組み立てると, これらの小さな肋骨はわずかに「潰れる」, 組み立てに大きな抵抗を加えることなく、ぴったりとフィットします。. 部品を所定の位置にしっかりと保持するために十分に曲がる小さな圧力点のようなものだと考えてください。.

クラッシュリブが薄いので, 通常、抜き勾配は必要ありません, 通常のリブとは異なります. これにより、成形が簡単になり、ツールからの取り出しも簡単になります。. 圧入する必要がある部品や、使用中に所定の位置にロックしておく必要があるコンポーネントに特に役立ちます。.

要するに, クラッシュリブは賢いです, 追加の機械加工や複雑な設計作業を行わずに確実なフィットを実現する低コストの方法.

リブの目的

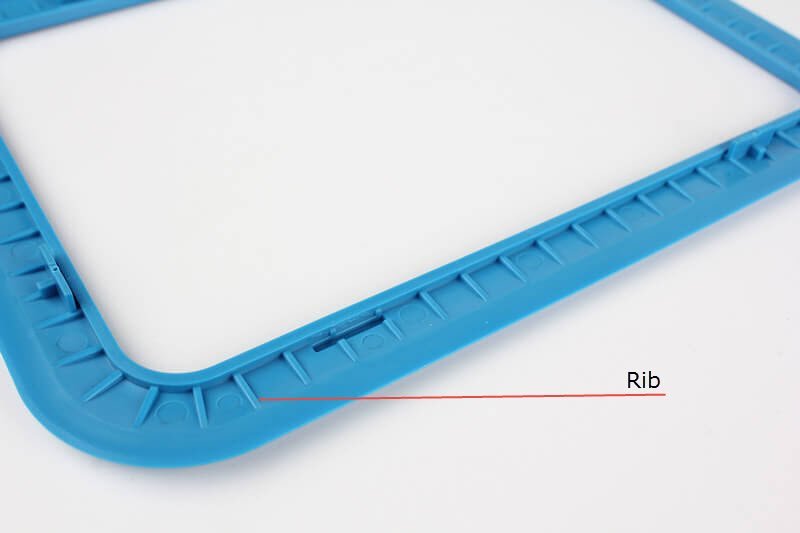

肋骨が細い, プラスチック部品に成形された隆起したフィーチャー, 通常、壁または平面に対して垂直に走ります. それらはいくつかの重要な目的を果たします:

1. 反りを防ぐ

成形中にプラスチックが不均一に冷却される: 金型壁近くの材料は中央の材料よりも早く固化します。. この冷却速度の違いにより内部応力が発生します。, 部品の反りにつながることがよくあります. これを避けるため, デザイナーは薄い壁を使用しています. しかし, 壁が薄いと構造強度が損なわれる可能性がある. リブは、材料の厚さを大幅に増やさずに壁を強化することでこの問題を解決します。, 強度と寸法安定性のバランスを保つのに役立ちます.

2. その他の機能のサポート

多くのプラスチック部品には、固定点または位置合わせ点として機能するボスが含まれています。. これらのボスには、機械的負荷に耐えるために追加の構造サポートが必要になることがよくあります。. リブは、ボスを側壁に接続するか、ボスが壁から離れた位置にある場合に独立した補強材として機能することによって、このサポートを提供します。.

3. 材料使用量の削減

剛性を高めるために壁を厚くするのではなく, リブはよりスマートな代替手段を提供します. 適切に配置されたリブにより、必要な箇所の剛性と強度が向上します。, パーツの残りの部分は薄くて軽いままにできます. これにより、材料の消費量と全体的なコストが削減されます.

4. モールドフローの改善

リブは最終部品を強化するだけでなく、成形プロセス自体を強化することもできます。. 適切に配置されている場合, 金型内の溶融プラスチックの流れを改善します。, 不完全な充填のリスクを軽減します, ボイド, または弱い領域.

プラスチックリブ設計のベストプラクティス

プラスチックリブ設計のベストプラクティス

リブの設計には構造的完全性のバランスが必要です, 成形性, そして美学. このバランスを達成するために、次のガイドラインが業界で広く採用されています。.

1. リブの形状

リブの厚さ

リブは超えてはいけません 60% 公称壁厚さ. 光沢のある素材または高収縮素材の場合, リブの厚さを約10mmまで減らす必要があります 40%. 薄すぎるリブは正しく充填されない可能性があります, 一方、リブが厚すぎるとヒケや反りが発生する可能性があります。. 多くの場合、厚いリブを 1 つ使用するよりも、薄いリブを複数使用する方が優れています。.

段階的な厚さの変化

リブの厚さを変える必要がある場合, 応力集中を最小限に抑えるために、移行は段階的に行う必要があります。. 経験則としては、テーパーの長さを厚さの変化の少なくとも 3 倍にすることです。.

リブコアリング

厚リブが避けられない場合, コアリング (リブの中心から材料を取り除く) ヒケや収縮欠陥を防ぐために推奨されます.

交差角度

リブは必ずしも側壁と 90° で接する必要はありません. 角度を付けた交差により、リブの厚さを増やさずに剛性を高めることができます. 過度に厚い接合部を避けるように注意する必要があります, 反対側の面にヒケ欠陥が生じる可能性があります.

リブラジ

リブが壁またはベースと交差する場所に半径を追加すると、応力集中が軽減され、強度が向上します。. 一般的な半径範囲は次のとおりです。 0.5 に 1 壁の厚さの倍. 半径が大きいと、金型の加工が容易になり、機械加工コストが低くなります。.

リブ高さ

リブの高さは厚さの 3 倍を超えてはなりません. 高いリブは充填不足または破損しやすい可能性があります. その代わり, 設計者は複数の短いリブを使用して同じ補強効果を達成できます.

リブドラフト

抜き勾配角度により、金型からの部品の取り出しが容易になります。. リブの抜き勾配は 0.5° ~ 1.5° である必要があります。. 唯一の例外はクラッシュリブです, 嵌合部品にわずかに干渉するように特別に設計されているため、抜き勾配が含まれません。.

リブの間隔

複数のリブが必要な場合, 適切な間隔を置くことが重要です. 少なくとも 2.5 に 3 公称肉厚の 2 倍が推奨されます. パターン化されたレイアウトの互い違いのリブにより、冷却中の反りをさらに低減できます。.

2. 金型設計の考慮事項

幾何学に加えて, リブの配置と方向は、溶融プラスチックが金型内でどのように流れるかに影響します。:

モールドフローの最適化

スムーズな充填を促進するためにリブを配置する必要があります. 相互接続されたリブが溶融プラスチックをガイドし、均一な分配を保証します。, ショートショットやボイドのリスクを軽減.

冷却の均一性

適切なリブ設計により、壁厚のバランスが取れ、不均一な冷却が最小限に抑えられます。, 応力を軽減し、寸法安定性を向上させます。.

まとめ

プラスチックリブは射出成形部品の設計に不可欠な機能です. 彼らは力を与えてくれる, 反りを軽減する, サポートボス, 材料の使用量を最小限に抑えながら、金型の流れと製造性を向上させます。. しかし, リブの設計が不十分だとヒケなどの深刻な問題が発生する可能性があります, 反り, または充填が不完全.

コストのかかるやり直しを避けるために, リブは確立されたベストプラクティスに従って設計される必要があります: 適切な厚さの比率を維持する, 半径の追加, ドラフトを組み込む, 金型の流れを考慮して. 結局のところ, リブ設計は独立したタスクではなく、より大きな製造設計プロセスの一部です。. これらのガイドラインを適用することで、, エンジニアは部品の強度を確保できる, 軽量, 大規模な製造が可能.

さらに詳しいガイダンスについては, 複雑なリブ構造を検証するには、専門の射出成形設計リファレンスを参照するか、製造専門家と協力することを検討してください。.