最高品質には表面粗さの管理が不可欠. 摩擦が大きいため、表面の摩耗が早くなる傾向があります. 材料の損傷や欠陥の発生につながります。. 表面の不連続性は、亀裂の発生や腐食の潜在的な場所となります。. 一方, 制御された粗さにより、基材とコーティング材の間に適切な接着を形成できます。. したがって, 表面仕上げを推測のオプションとして残すことは、まったくお勧めできません。. 製品の表面仕上げが重要な場合は、このガイドが役立ちます.

CNC 機械加工部品の表面粗さ

CNC加工 加工物の表面仕上げと切削工具によって主に決まります. ほとんどの場合, 「機械加工されたままの」表面は、Ra の平均粗さによって特徴付けられます。 3.2. これらの表面では, 切削工具の跡が目立ちます. このような粗さレベルは、ほとんどのコンポーネントに使用できます。. しかし, 一部の用途では、処理された材料上に形成されるより滑らかな表面が必要です. スライドコンポーネントは、より滑らかな表面仕上げによって有利になります。. 低摩擦により摩耗特性が十分に向上します. この滑らかさは多くの場合, 希望の仕上げを得るには、ワークピースに研磨などのさらなる操作が必要であることを意味します.

表面粗さを最小限に抑えるには一般にコストがかかります. 時々, より不均一な表面を持つことがより望ましい. 例えば, 自転車のシートポストと自転車のシートの間の摩擦は比較的高い必要があります. それで, 使用中に自転車シートが自転車シートポストから滑り落ちない. つまり、機械加工だけでは粗さが得られない可能性があります。. ビーズブラストを好む人もいます, タンブリング仕上げは、どちらか一方の表面の質感を高めることもできます。. 通常、得られる表面粗さは、機械加工操作とその後に実行される仕上げプロセスによって異なります。.

製造において表面仕上げが重要な理由?

製品の表面粗さは製品の環境接触点に比例します. コンポーネントの機能的パフォーマンスは、その仕上げ方法によって決まります。. 粗さのレベルは、開発中の製品の有効性の程度も決定します。.

それぞれのアプリケーションで, 表面仕上げは依然としてエンジニアにとって重要な関心事です. 滑らかな表面により、より信頼性の高い結果が得られ、部品の構築における公差が小さくなります。. 欠陥の測定により、欠陥を制御できることが示されています。 表面仕上げ そして製造工程. これらの測定結果はすべて、表面工学をどのように改善できるかを理解するのに役立ちます。.

このような表面仕上げは、使用する材料の耐食性や耐薬品性に影響を与える可能性があります。. 表面の美しさを高めます; コーティングの密着性を高めます; そして, 導電性を可能にする. 粗さ制御も粗さを低減し、摩耗特性を改善します.

表面粗さの測定方法?

表面粗さは、材料表面の相対的な質感を指します。. 最も一般的に使用される粗さのパラメーターは Ra パラメーターです。.

表面特性に影響を与える 3 つの要素: 粗さ, うねり, そして横たわる. 各要素は、ジオメトリがマテリアルの輪郭をどのように制御するかを決定します。.

表面粗さパラメータの測定にはさまざまなスケールが使用されます. これらは直接的なアプローチです, 間接的なアプローチ, および相対的なメソッド.

直接法では、下図に示すスタイラスと同様の方法で表面プロファイルを通過するスタイラスを使用します。. スタイラスは、調査対象の材料の表面に対して直角な方向の測定値を記録します。.

非接触方式では代わりに音波や光学機器を使用します。. 表面形状は光センサーで検出可能, 顕微鏡, または超音波パルス.

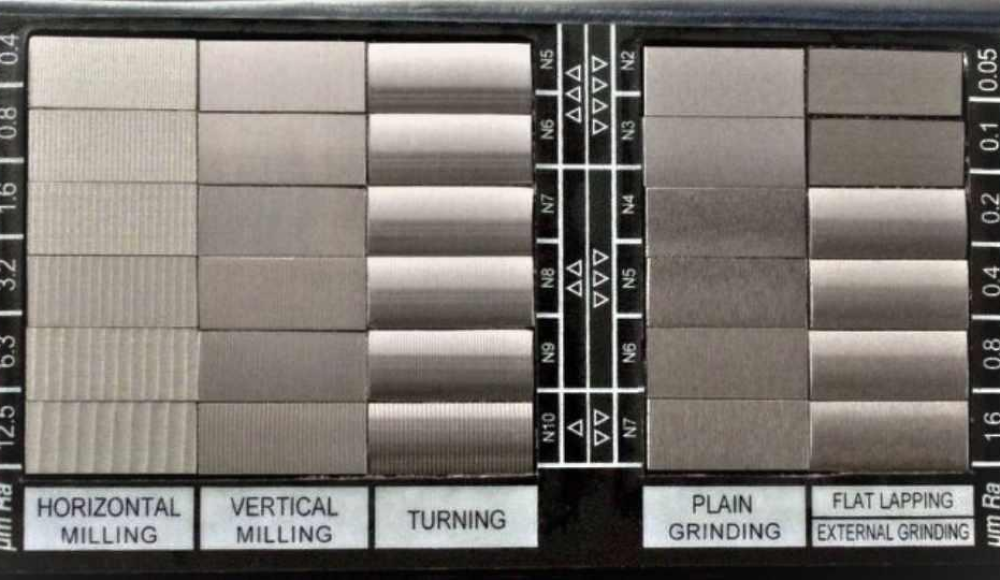

比較方法は、触感テスト用に既製の粗さサンプルを使用します。. メーカーは、既知の粗さパラメータを持つサンプルを使用して表面と比較します。.

表面粗さの測定に磁性材料を利用するインプロセス技術. 誘導システムは材料の表面からの電磁距離を測定します.

表面粗さの評価手法

表面粗さを正確に測定するにはいくつかの方法があります. これらのテクニックは主に 3 つのタイプに分類されます:

- プロファイリング手法: 高解像度プローブで材料の表面の粗さを測定します. この方法は、蓄音機の細い針の働きのように見えます。. 現在の CNC プローブは、測定目的に必要な感度を備えていない可能性があります。.

- エリアテクニック: これらの方法では、特定の表面積に関する統計情報が得られます。. 上記の例としては、光学散乱が挙げられます。, 超音波散乱, 静電容量プローブ, その他.

- 顕微鏡技術: 意図したアプローチは、表面位相のコントラストの違いに基づいています。. 材料の粗さと滑らかさを識別するのに役立ちます, かなりの程度の尾根または谷の存在.

表面粗さ図で使用される記号と略語

加工表面仕上げ記号を調べているとき, 表面仕上げの測定にはいくつかの略語が使用されます, 含む:

- ラ – 平均表面粗さ.

- リスク– 歪度

- Rq – 二乗平均平方根粗さ

- ルク– 尖度

- Rz – 最大プロファイル高さの平均

- Rmax– 粗さ記号の深さ

主要なパラメータ

ラ (平均表面粗さ):

CLA または AA と呼ばれることが多い. Ra は、中心線の周りの実際のプロファイル粗さの算術平均です。. Raは表面仕上げを評価するために使用されます.

Rmax (最大粗さの深さ):

Rmax は最高点から最低点までの高さを定義します。. このパラメータはバリや傷などの欠陥の検出に役立ち、Ra と比較して高い感度が得られます。.

Rz (プロファイルの平均最大高度):

Rz は、波の上端と下端の間の最大 5 つの垂直距離の平均を決定します。. このアプローチにより、Ra がデータ入力中にミスする可能性が排除されます。.

表面仕上げ換算表

このグラフは、製造プロセスのさまざまな表面粗さスケールを比較しています。, 一般的に使用されるいくつかの略語を組み込む:

| ラ (マイクロメートル) | ラ

(マイクロインチ) |

RMS (マイクロインチ) | CLA (N) | RT (ミクロン) | カットオフ長さ (インチ) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.003 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.01 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 0.01 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 0.01 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 0.01 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 0.03 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 0.03 |

| 3.2 | 125 | 137.5 | 125 | 13 | 0.1 |

| 6.3 | 250 | 275 | 250 | 25 | 0.1 |

| 12.5 | 500 | 550 | 500 | 50 | 0.1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 0.3 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 0.3 |

表面粗さチャートのチートシート

チートシートは、さまざまな表面仕上げとその用途を理解するためのクイックリファレンスを提供します。:

| マイクロメーターの定格 | マイクロインチの評価 | アプリケーション |

| 25 | 1000 | 粗い, 鋸切断による粗度の高い表面, そして荒鍛造, 未加工のクリアランス領域に適しています. |

| 12.5 | 500 | 粗い, 粗い送りや重切削による粗度の高い表面, 回転も含めて, フライス加工, そして研削. |

| 6.3 | 250 | 研削とフライス加工で得られた表面は、応力要件のある表面のクリアランスに使用されます。. |

| 3.2 | 125 | 振動の影響を受ける部品に推奨, 負荷, そして高いストレス. |

| 1.6 | 63 | 管理された条件下で良好な仕上がりが得られます, 細かい送りと高速を伴う. |

| 0.8 | 32 | 緻密なコントロールが必要な高級仕上げ, 連続動作を必要としない製品に推奨. |

| 0.4 | 16 | エメリーバフ研磨または粗ホーニングによる高品質の表面, 滑らかさのために重要です. |

| 0.2 | 8 | ラッピングによる微細な表面, バフ研磨, またはホーニング, 滑り面が必要な場所に使用されます. |

| 0.1 | 4 | ラッピングやホーニングにより洗練された表面を実現, 通常は必須の設計要件に対応します. |

| 0.05 | 2 | 繊細な精密ゲージブロックの最も洗練された表面は、最高の仕上げ方法によって実現されます。. |

表面仕上げ粗さに影響を与える要因

加工面の仕上がりは以下の要因によって決まります。 切削工具の種類, 送り速度, 切込み深さ, 切断速度, および加工される材料の種類. 次の主要な要素が重要な役割を果たします:

使用するクーラントの種類

クーラントは、機械加工プロセスで使用される表面仕上げと工具の寿命を向上させます。. また、プロセス全体を通じて摩擦を排除するのにも役立ちます。. 凹凸はCNC加工の過程で発生する熱によって生じます。.

高圧クーラントはワークピースの表面仕上げに優れていますが、必ずしも効率的であるとは限りません。. 車が使用できる最低品質の冷却剤を使用することが実際に有益な場合があります. このアプローチにより粗さが軽減され、手頃な価格になります. 汚染を削減しながら工具の寿命も延ばします。.

切断パラメータ

適切な表面仕上げを行うには、切削パラメータが非常に重要です. これらは送り速度で構成されます, 切込み深さ, そして切断速度.

その結果, 一般に、切削速度を上げると表面粗さが減少することが観察されました。. 一方で, 切込みの深さが増すと、最大粗さの値が増加します. 通常、送り速度が高くなると平均粗さは低下します。.

すべての切削加工は切削液によって表面粗さが低減されます。. 切削時の工具と接触面の温度を下げます。. さらに, 流体の浸透により、工具とワーク間の相互作用が軽減されます。.

加工工程の種類

機械加工プロセスは表面粗さに大きな影響を与えます. これを制御する 2 つの主要なパラメータ: 送り速度と切削速度.

興味深いことに, で CNC旋削加工 どちらのパラメータも表面仕上げに影響します. 送り速度の増加により面粗さは大幅に増加します. 切断速度が速いほど、ほとんどの場合、仕上がりが良くなります.

振動

その結果, 磨耗した工具または磨耗していない工具からの振動は、ワークピースの表面仕上げに影響を与えます。. 工具が摩耗すると材料が除去され、表面粗さが不均一になるため、表面仕上げは影響を受けます。.

振動周波数と振幅が振動部品の表面の品質を決定します. 正弦波の振幅が大きくなると, 平均粗さレベルが引き上げられる. 振動周波数の変化は、表面の全体的な滑らかさにはほとんど影響しません。.

これらの要素が総合的にワークピースの最終的な表面仕上げを決定します。. それで, 機能を改善するにはそれらの影響を認識することが重要です.

結論

表面粗さを維持することは非常にコストがかかり、現代のほとんどの産業では困難です. 表面仕上げは表面硬化率に依存します. Topsbest は、リーズナブルな料金で高品質の表面仕上げソリューションを提供します. 当社のスペシャリストは、設定された仕様に従って必要な表面仕上げ基準を提供する方法を知っています。.

アット・トップス, 詳細な寸法検査レポートは標準的な結果を保証します. 弊社では以下のような多様な仕上げオプションを提供しています。 陽極酸化処理, 電気めっき, ビーズブラスト, 研磨, ブラッシング, 他にもたくさん. サービスの品質により、オンデマンド サービスのより高い品質と満足度が保証されます. お客様が必要に応じて、製品を改善するために必要なスキルとツールを私たちは備えています. お問い合わせ 私たちのチームは常にスタンバイしているため、今日はメールでお知らせします.

1 「」について考えました表面粗さチャート: 製造における表面仕上げについての理解”