機械加工は既知の最も初期の製造プロセスの 1 つです. ここでは、切削工具を使用して部品から材料を除去する操作が行われます。. それで, 自動車に重要な用途があります, 航空宇宙, 精度と作業スピードが要求される建設業. 機械加工操作には主に 2 つのカテゴリがあります: 従来型と非従来型. これらの操作の違いに関する知識は、特定の材料の用途や設計特性に関する決定に役立ちます。. それで, 記事上で, 機械加工操作の重要性を強調して説明します。, 利点, 現在の産業慣行での使用.

機械加工とは?

機械加工 切断工程です, 単独でも連続でも, ワークピースからの材料の. それで, 必要な形状を与えることができます, サイズ, そして表面仕上げ. 通常、ツールを使用して実現されます, 力とエネルギーを与えて削減する機械, プロセス, またはフォームマテリアル. これらの材料はほとんどが金属です, いくつかのプラスチックの種類, およびその他の複合材料. さらに, 加工精度により、小さなサポートで複雑なスペアパーツの製造が可能になります.

使用するツールの種類と材料除去中に適用されるエネルギーに応じて, 加工は2つに分類されます, 従来型と非従来型. それで, これらの操作について詳しく説明しましょう.

従来の機械加工オペレーション

従来の機械加工プロセスでは、カッターツールを使用してワークピースから材料を除去します。. これらは、原材料をさまざまな分野で必要とされる適切な部品に設計するために重要です. 従来の主な加工作業をさらに詳しく説明します:

1. 旋回

旋回 旋盤上でワークを保持して回転させます. ここでは、シングルポイント切削ツールが材料を除去し、円筒形の部品を製造するのに役立ちます。, つまり. シャフトロッド, とブッシュ. このプロセスにより直径が正確に決定されます, 表面, 部品の輪郭や正確なカウントや細かい作業を行う必要がある場合に使用できます。. このほかにも, 自動車や航空機の製造部門で広く使用されています.

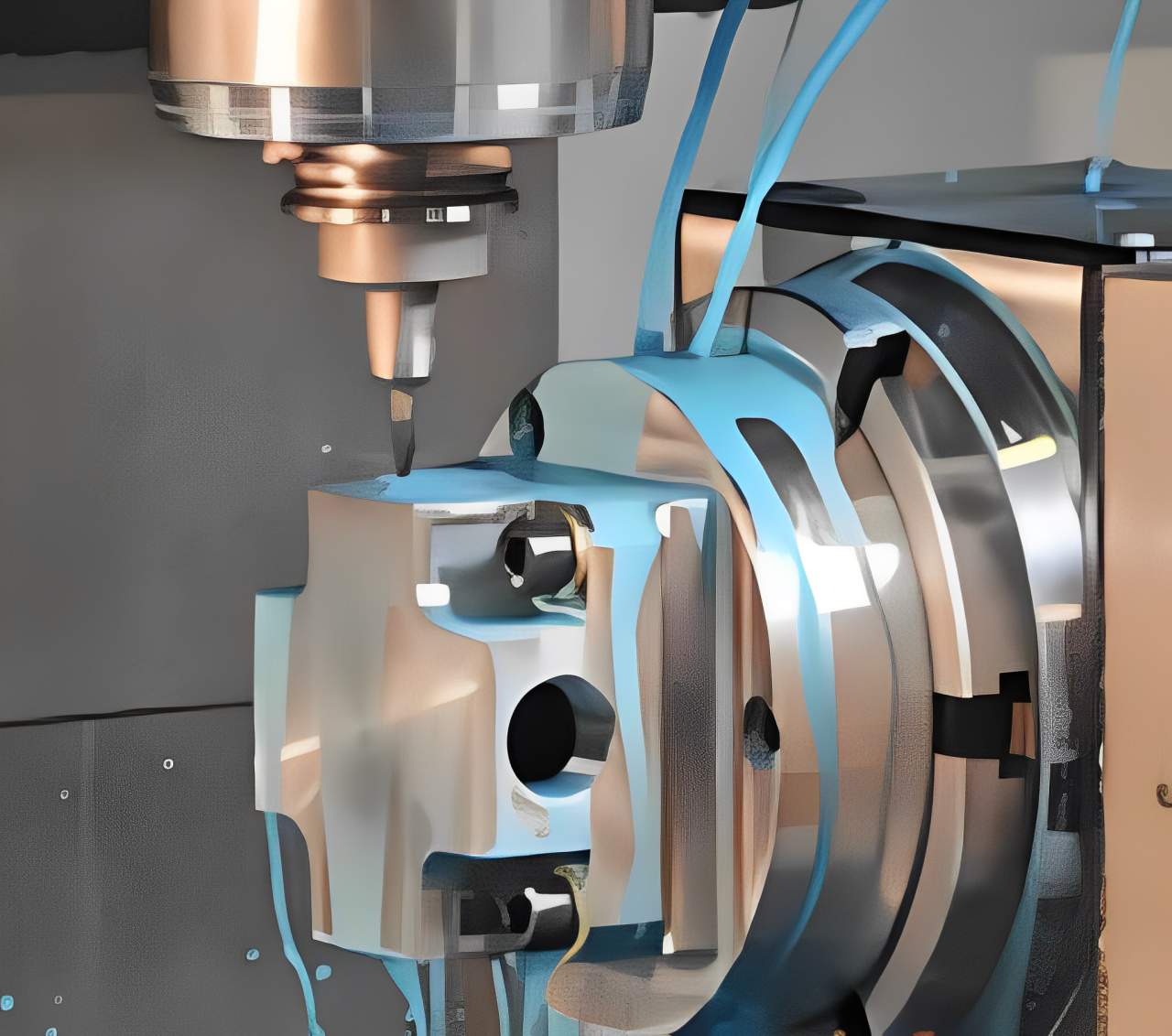

2. フライス加工

フライス加工 工具が材料の周りを回転し、刃先がワークピースから材料を除去するのに役立ちます。. ここ, ワークが動かない, 工具は静止していますが、複数の刃のカッターでは回転します. 他の機種との比較, フライス盤は、さまざまな軸でさまざまな角度と深さでリップカットとクロスカットを行うことができます。. したがって, 高精度の部品を作ることができる, つまり. 歯車, エンジン部品, または金型.

3. 掘削

穴あけ加工は、ドリルと呼ばれる工具を装着して、ワークピースに丸い穴を切断または穴あけするプロセスです。. しかし, これは機械加工で最も頻繁に使用される操作の 1 つであり、留め具を収容するための穴を開けることが含まれます。, ボルト, または流体導管. リーマ加工が可能です, つまらない, または たたく 穴あけ後, 穴を見つけるか、穴の寸法を変更する.

4. 研削

研削 回転する研磨ホイールを使用して、より多くの材料を削り取り、より細かい表面を作成します. 精度が高いので仕上げ加工に適しています。, 非常に近い公差, 硬化金属を含む材料の滑らかな表面仕上げ. 特に工具製造業界や精密工学業界で広く使用されています。.

5. 鋸引き

鋸刃を往復運動させることで鋸引きを行うことができます。, ワークの周りを連続回転させて行うことができます. さらに, バーなどの材料の切断によく使用されます。, 金属, 木材, プラスチックを他のプロセスに適したサイズに加工する.

6. ブローチ加工

ブローチ加工では、刃のある工具を通過させてコンポーネントから材料を取り出します。. それで, 内部または外部のプロファイルを作成できます, スプラインのようなワンカット形状で, キー溝, 歯車, 等. 精度が高く、大量生産のスループットが向上します。. しかし, ブローチ加工は複雑で入り組んだ形状に最適です, 他の操作では簡単に生成できないもの.

7. プレーニング

プランニングは、カッターが静止している間にワークピースが直線に沿って回転するフライス加工の形式です。. コンディショナーなどの大きくて巨大な部品に平面サーフェスを生成するのに役立ちます, マシンテーブル, ガイド, そして鉄道. このほかにも, この機械加工操作は現在ではあまり使用されていませんが、非常に滑らかなベース表面を持つ大型部品の製造には効果的です。.

従来とは異なる機械加工オペレーション

従来とは異なる機械加工作業には電気エネルギーが必要です, 化学エネルギー, またはレーザーでワークピースから材料を除去します. これらの方法は、難削材や複雑なデザインを高精度に加工する場合によく使用されます。. それで, 以下は、一般的な従来の機械加工オペレーションの一部です。.

1. 放電加工 (放電加工)

放電加工 工具とワークピース間の電気スパークによってワークピースを侵食することによって動作します。. 多くの場合, 工具とワークピースが誘電性の液体に浸漬されている. 従来の技術では実現が困難な硬脆性材料や微細な形状の難しい形状の加工に適しています。. それで, 航空宇宙産業や自動車産業の金型や金型の製造に適切に使用されます。.

2. 化学機械加工

化学加工は、ワークピース内の非電気化学反応によりエッチング液によって材料を除去するプロセスです。. 通常、平面や薄い素材にデザインを作成する場合に使用される手法です。, つまり. 金属とプラスチック. 正確な解像度を提供し、エレクトロニクスおよび航空宇宙産業を支配しています。, 小さな部品に複雑な機能が必要な場合.

3. 電解加工 (ECM)

ECM は電気と導電性電解液を集中させて、ワークピースから材料を選択的な速度で除去します。. 航空機のタービンブレードや医療機器など、応力に敏感な硬質材料の複雑な幾何学的形状の加工に適しています。. 精度と複雑な材料を扱う範囲が重要です。.

4. アブレイシブジェット加工 (AJM)

砥粒 AJM は、高速で砥粒をワークピースに向けます。, 空気またはガスを使用して表面から物質を除去する. 銀ガラスやセラミックなどの材料をスライスするのに便利な装置です。. このような材料は熱によるストレスを受けません。. それで, この方法は、小さな幾何学形状や微細な表面テクスチャーを生成するためにエレクトロニクスや光学分野で広く使用されています。.

5. 超音波加工 (USM)

USM はワークピースの表面に接触する超音波振動を使用して研磨スラリーを噴射し、マイクロカットによって材料を除去します。. 複雑なデザインや繊細な研磨が可能なため、デリケートな生地にも幅広い用途に使用できます。. 例としては、精度が重要な医療機器や宝飾品業界が挙げられます。.

6. 電子ビーム加工 (EBM)

EBM は、厳密に焦点を絞った電子ビームを使用してワークピースの表面から材料を溶かし、微細な形状を生成します。. 小さな穴や複雑な部品の加工に最適な高精度タイプです。. それで, 熱の影響を受けるゾーンによって温められ、コンポーネントが損傷しないようにしてください。.

7. レーザー加工 (LBM)

LBM は、集中した高出力レーザーを使用して、ワークピースの表面から材料を溶かします。. それで, 切断に多くの用途があります, エッチング, そしてマーキング. このほかにも, それは正確です, ツールパスは小さな切り溝を生成します, 複雑な切断パターンを持つ業界に適しています. これらは自動車としての機能です, 航空宇宙, 部品への機械的ストレスが軽減されるため、エレクトロニクス産業に最適です。.

従来の加工操作と非従来型の加工操作の違い

従来の機械加工と非従来型の機械加工の一般的な違いをいくつか示します。:

| 基準 | 従来の機械加工 | 従来とは異なる機械加工 |

| エネルギー源 | 機械式 (切削工具) | 様々な (電気, 化学薬品, レーザ) |

| 材料の除去方法 | 鋭利な工具で切断する | 侵食, 溶融, または化学反応 |

| 精度 | 中程度から高程度 (±0.01mm) | 高~超高 (±0.001mm) |

| 材質の適合性 | 金属とプラスチック | 硬質材料, セラミックス, 複合材 |

| 表面仕上げ | 適度 (ラ 1.6 – 3.2 μm) | 素晴らしい (ラ < 0.2 μm) |

| 生産率 | シンプルな形状の場合は高い | 複雑な形状の場合は遅くなります |

| 設定時間 | セットアップ時間の短縮 | セットアップ時間が長くなる |

| 料金 | 部品あたりのコストが低い | 初期費用が高い |

| 工具の摩耗 | 著しい磨耗 | 最小限の摩耗 |

| 環境への影響 | 切りくずや廃棄物が発生する | 無駄を最小限に抑える, より環境に優しい |

| アプリケーション | 一般製造業, 自動車 | 医療機器, 航空宇宙部品 |

より良い加工操作とは何か, 従来型か非従来型か?

加工精度は使用するプロセスや材料の性質によって異なる傾向があります. 一般的に, EDMなどの非従来型の機械加工プロセス, ECM, 作業の性質に応じて、LBM と LBM の方がより正確になります。, 幾何学, そして材料の種類. 掘削, フライス加工, 旋回, およびその他の機械加工操作は正確ですが、通常、良好な精度を得るにはさらなる仕上げが必要です. 結論は, 従来の機械加工技術と非従来型の機械加工技術はどちらも優れていますが、その選択は材料によって異なります。, ジオメトリのタイプ, およびツールの必要な精度.

従来の機械加工操作の利点と限界

従来の機械加工の利点の一部を以下に示します。:

| 利点 | 制限事項 |

| – 部品あたりのコストを削減 | – 非従来型と比較して精度が制限される |

| – シンプルな形状の高い生産率 | – 重大な工具の摩耗 |

| – 確立されたプロセスとツール | – 硬い素材や複雑な形状には適していません |

| – さまざまな素材に多用途に使用可能 | – 廃棄物が発生する (チップ) |

| – セットアップ時間の短縮 | – あまり洗練されていない表面仕上げ |

非従来型の機械加工オペレーションの利点と限界

従来とは異なる機械加工の利点の一部を以下に示します。:

| 利点 | 制限事項 |

| – 高精度と厳しい公差 | – 部品あたりのコストが高くなる |

| – 硬い材料や複雑な形状に適しています | – 生産速度が遅い |

| – 工具の摩耗を最小限に抑える | – 複雑なセットアップとキャリブレーションが必要 |

| – 優れた表面仕上げ | – 特殊な機器はアクセスしにくい場合があります |

| – 無駄を最小限に抑える, 多くの場合環境に優しい | – 追加の安全対策が必要な場合があります |

結論

結論は, 機械加工の種類, 機械加工は、コンポーネントを形成および製造するためのいくつかの技術を提供するため、製造における重要なコンポーネントです. 従来の材料の切削方法の主な例は旋削です。, フライス加工, そして研削. それらはすべて金属およびプラスチック部品として承認されています. 一方で, 従来とは異なる機械加工により、材料の形状を整えることが難しく、高精度の作業が必要となります. EDM やレーザー ビーム加工が含まれる場合があります。. 適切な製造方法を選択する場合, これらの操作の類似点と相違点を評価する. より正確な精度を得るために最適な方法を選択するのに役立ちます, 急速な, 高品質な製造プロセス.

よくある質問

1. 旋削とフライス加工の違いは何ですか?

旋回中, ワークピースが回転します, フライス加工中、回転するのは切削工具です。. 旋削加工は管状部品を形成し、フライス加工は平らなまたは複雑な断面部品の成形に役立ちます.

2. EDMに最適な材料はどれですか?

放電加工は高強度材料に適しています, つまり. 工具鋼, チタン, および炭化タングステン材料, 従来の技術を使用して機械加工するのは困難です.

3. 従来とは異なる機械加工の主な利点は何ですか?

従来にない加工で難削材の加工も可能. また、複雑な形状の部品を工具を過度に摩耗させることなく、非常に高い精度で機械加工するのにも役立ちます。.

4. 化学加工とECMの違いは何ですか?

化学加工は化学物質を使用して材料を溶解しますが、ECM は材料と電解質に電流を流すことによって材料を溶解します。.

5. AJM における研磨粒子の用途は何ですか??

アブレイシブジェット加工において, 研磨粒子の高速衝撃により、材料が除去され、作業面が効果的にピーニングされます。.

6. レーザー加工であらゆる材料を切断することも可能ですか?

LBM は金属を含む最も一般的な材料を切断できます, プラスチック, そしてセラミックス. しかし, 切断速度の違いは材料の熱特性によって異なります.

1 「」について考えました機械加工の種類 | 従来型と非従来型”