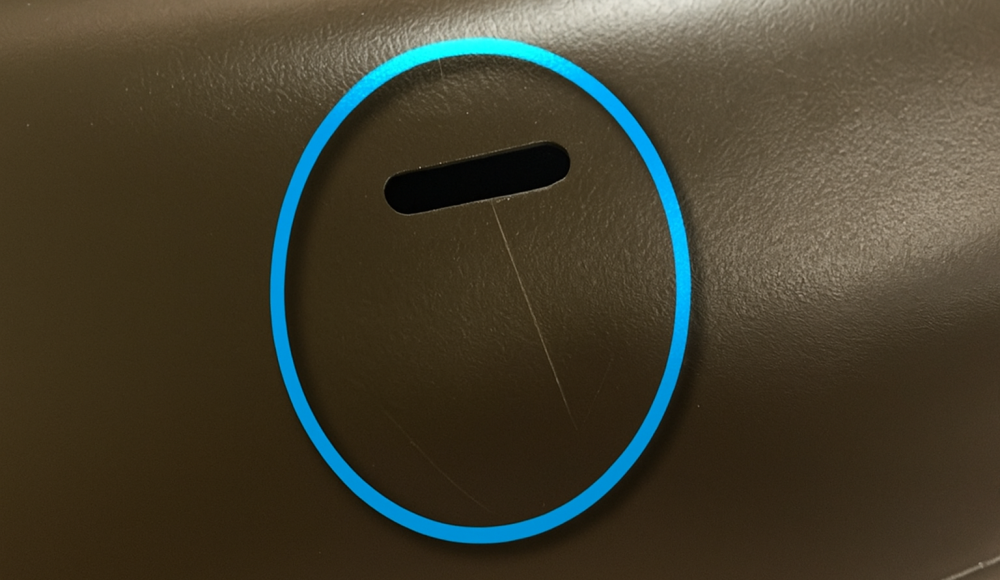

成形プラスチック部品を調べて、その表面にかすかな線が走っていることに気づいたことがあるなら, あなたは見たことがありますか ニットライン. これらのマークは射出成形で最も一般的な問題の 1 つですが、完全に取り除くことはできません。, それらがどのように形成されるか、そしてそれらを最小限に抑える方法を理解することは、両方の点で大きな違いを生む可能性があります。 部品の品質 そして 美的外観.

このガイドでは, ニットラインとは何かについて詳しく見ていきましょう, 何が彼らを引き起こすのか, エンジニアが注意深く注意を払うことでその発生をどのように減らすことができるか デザイン, 物質的な選択, およびプロセス制御.

射出成形におけるニットラインとは?

射出成形におけるニットラインとは

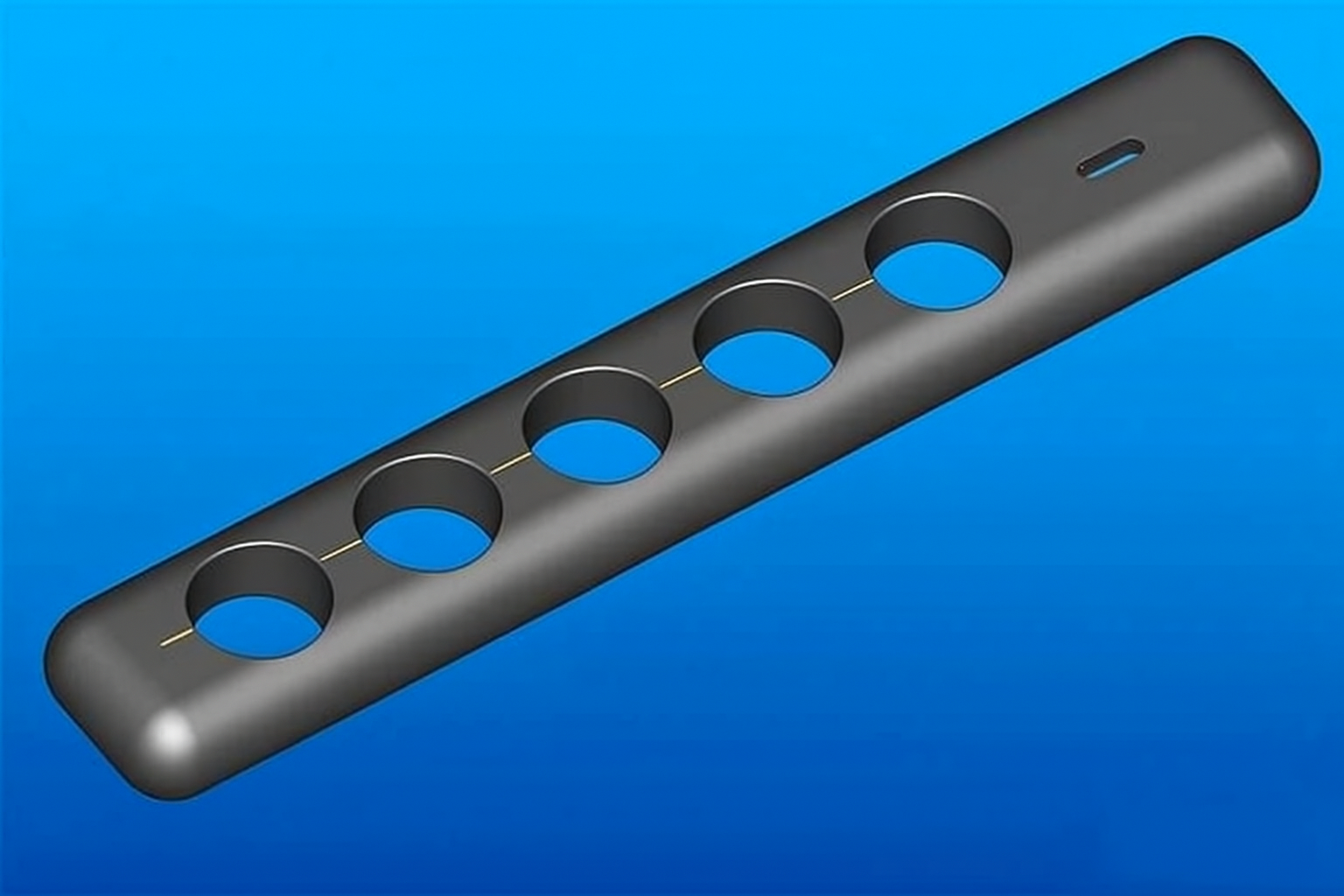

あ ニットライン (とも呼ばれます ウェルドライン または メルドライン) 発生するとき 2 つ以上の溶融プラスチック フロー フロントが合流する 成形プロセス中に完全に融合できない. これは通常、プラスチックがコアの周りを流れる必要がある場合に発生します。, ボス, 穴, 反対側で再会する前に、またはその他の障害物があった場合.

岩の周りで分かれて再び合流する川を想像してください。2 つの流れが再び合流する場所に波紋が見えるでしょう。. 同様に, 溶けたプラスチックが分離した後に融合するとき, 微妙な線や縫い目が形成されるため、 界面のポリマー鎖が完全に結合していない.

ニットラインの一般的な位置

その周り 穴, rib骨, そして 上司

近く インサート または コアピン

で ゲートジャンクション 複数の流路が合流する場所

平行 薄肉領域 または 鋭い角

時には表面的なものだけですが, ニットラインはまた、 構造的な弱点, 特に応力や圧力を受ける部分では.

射出成形におけるニットラインの原因?

ニットラインが発生する原因は、 不完全な融合 2 つのプラスチック フロー フロントの. いくつかの設計および処理要因がこの現象に寄与します。:

部品の設計と形状 – 穴などの特徴, rib骨, 鋭い角が溶融物の流れを分割します, 後で収束する複数のフロー フロントを作成する.

ゲートの位置 – ゲートの配置が不適切であると、目に見える領域や構造的に重要な領域でフロー フロントが合流する可能性があります.

材料の種類 – 一部の熱可塑性プラスチックは、流動性が低いか、接着能力が劣ります。.

フィラーコンテンツ – ガラス繊維または鉱物フィラーの含有量が多い素材は、弱いニットラインを形成する傾向があります.

金型温度と射出速度 – 低温または遅い充填速度は早期冷却を引き起こす可能性があります, 適切な融合を妨げる.

ニットラインを最小限に抑える方法

ニットラインを完全になくすことはできませんが、, 次の方法を使用すると、その外観と悪影響を大幅に軽減できます。.

1. モールド フロー シミュレーションによるゲート位置の最適化

最も効果的な戦略の 1 つは、 モールドフロー解析ソフトウェア (Autodesk Moldflow や Moldex3D など) 設計段階で. シミュレーションは予測に役立ちます フローパターン ニットラインが発生しやすい場所を特定します.

調整することで ゲートの配置, あなたはできる:

フローをリダイレクトしてニットラインが発生するようにする 目立たなくなる 地域.

フロー フロントが確実に合流するようにする 低ストレス 地域.

改善する 梱包の均一性 より強い絆のために.

2. プロセスパラメータの調整

成形パラメータを微調整することで、流動融合と表面仕上げを大幅に改善できます。.

主な調整内容は次のとおりです。:

金型と樹脂の温度を上げる – プラスチックがより長く液体のままであることを保証します, より優れた分子の連動を促進する.

射出速度と射出圧力を上げる – フロー フロントがより多くのエネルギーと出会うのを助けます, より良い融合につながる.

保持圧力と時間を最適化する – 適切な梱包を保証し、表面欠陥を軽減します.

通気を改善します – 閉じ込められた空気が収束点で溶融物を早期に冷却するのを防ぎます。.

小さなプロセスの変更でも、ニットラインの視認性や脆弱性を軽減できます。.

3. 適切な素材を選択する

材料の選択は、フロー フロントがどのようにうまく融合するかに大きな役割を果たします. 一部のプラスチックは他のプラスチックよりも自然によく接着します.

例えば:

ポリプロピレン (PP) 多くの場合、より強力なニットラインが形成されます。 熱可塑性オレフィン (TPO), PPは全体的に弱いですが.

材料を含む 高いメルトフローインデックス (MFI) 空洞をよりスムーズに埋める傾向があります, 融合品質の向上.

素材を選ぶとき, サプライヤーのデータシートを参照して、 流れと結合挙動 特定の金型設計に合わせて.

4. 充填剤と添加剤の管理

繊維入りプラスチック (ガラス入りナイロンやPBTなど) 特にニットラインが弱くなりやすい. 理由: 繊維が溶けない したがって、フロー フロントを越えて融合することはできません.

これを軽減するには:

使用 短繊維またはガラスビーズ 再結合を改善するために長繊維の代わりに.

考慮する 未充填樹脂 ニットラインが重要な美的部品や高強度部品用.

使用 耐衝撃性改良剤 または 相溶化剤 溶接部分の分子結合を強化するため.

5. バルブゲート制御を使用する

複数のバルブ ゲートが同じキャビティに供給する場合, 彼らの 開閉のタイミング フロー フロントがどのように合流するかを決定します.

使用 バルブゲートのシーケンス そして キャビティ圧力センサー, あなたはできる:

スムーズな合流のためのゲート操作の調整.

フロー フロントをより均等に重ねることでニット ラインが見えるのを防ぎます.

複数キャビティ金型のキャビティ全体での部品の一貫性を向上させる.

などの先進的なシステム RJG の CoPilot® または メルトフリッパー® テクノロジーはリアルタイムのフィードバックを提供し、ゲート制御を自動的に最適化できます。.

6. 部品と金型の設計を改善する

エンジニアリングデザインはニットラインの問題を回避する上で重要な役割を果たします. 考慮する:

鋭い角を減らす または 太いものから細いものへの移行 流れを乱すもの.

フロー リーダーまたはチャネルの追加 溶融物分布のバランスをとるため.

壁厚の調整 一貫した流量を維持するため.

ゲートの位置決め フロー フロントが見えにくい領域または応力の低い領域で確実に合流するようにするため.

開発段階の早い段階で設計を変更すると、後のコストと労力を大幅に節約できます。.

7. ニットラインのテストと検査

慎重に最適化したとしても, ニットラインがまだ発生する可能性があります. したがって, 定期的な検査は不可欠です:

目視検査: 明るい照明の下で表面の欠陥を見つける.

機械的試験: 引張または曲げ強度試験で弱点を評価.

顕微鏡検査: 結合を分子レベルで解析するには.

ニットラインが同じ場所に常に発生する場合, 再訪する 金型設計 そして 処理パラメータ 根本原因を特定するために.

結論

ニット ラインは射出成形では避けられない現実です。ニット ラインは 2 つの溶融したフロー フロントが交わる場所に形成されます。. しかし, と スマートなデザイン, 最適化された処理, そして 慎重な材料選択, 劇的にできるよ 外観を最小限に抑え、構造の完全性を向上させます.

ニットラインがどのように、なぜ形成されるのかを理解することで、, 見た目が良くなるだけでなく、より信頼性の高い性能を発揮する部品を設計できます。.

実際には, 適切に管理されている場合, ある メルドライン — 流れが完全に合流する場所 — ほとんど目に見えず、機械的に強い場合があります. 目標は完全撲滅ではありませんが、 強度の最適化, 耐久性, そして美学. お問い合わせ 詳細については.

よくある質問

1. ニットラインとの違いは何ですか, ウェルドライン, そしてメルドライン?

これら 3 つの用語はしばしば同じ意味で使用されます, しかし、微妙な違いがあります:

ニットライン: 2 つのフロー フロントが低温または圧力で合流し、完全に融合しないときに形成されます。, 目に見える弱いラインにつながる.

ウェルドライン: ニット ラインに似ていますが、通常は 2 つの別個のフロー フロントが正面からぶつかることで生じます。, 多くの場合、ゲートまたは複数の注入ポイントで.

メルドライン: より強力な, 2 つのフロー フロントが良好な分子インターロックでスムーズに融合する、より均一な結合.

要するに, メルドラインが目標です, その間 ニットラインとウェルドライン 最小化すべき欠陥は何か.

2. ニットラインが部品の強度にどのように影響するか?

ニットラインが生み出す 分子結合が不十分な領域, それは減少します 引張強度と衝撃強度. 部品に応力がかかると、特にニットライン付近で亀裂が発生しやすくなります。.

強度の低下の程度は以下によって異なります。:

の 材質の種類 (アモルファス vs. 半結晶性プラスチック).

の 温度と圧力 収束点で.

の フィラーの存在, ガラス繊維などの, ポリマーの流れを遮断する.

エンジニアはよくパフォーマンスします 機械的試験 ニットラインによる強度低下を定量化するための引張または曲げ解析など.

3. 金型の設計変更でニットラインを完全になくすことはできるか?

いいえ、最も最適化された金型設計でもニットラインを完全に除去することはできません。, なぜなら フロー フロントは一致する必要があります 満たされた空洞のどこかに. しかし, 金型設計が可能 どこでどのように発生するかを制御する.

効果的な戦略には次のものがあります。:

ニットラインが形成されるようにゲートを配置します。 非クリティカル領域.

削減 鋭いエッジ または 流れの障害物.

設計 バランスの取れた壁厚 均一な流れを確保するために.

ニットラインを完全に消すことはできませんが、, 優れた金型設計により、 目に見えず構造的に無害.

4. 繊維強化素材はなぜニットラインが弱くなりやすいのか?

繊維強化プラスチック, のような ガラス入りナイロン (PA-GF), ニットラインが弱くなりやすいため、 繊維が溶けない. フロー フロントが合流するとき, 熱可塑性マトリックスは再融合可能, しかし、界面の繊維は結合されていないままになります。.

これにより、 微小空隙と不連続性 ニットエリアでは, 構造的完全性の低下. 使用 短繊維, ガラスビーズ, またはハイブリッドフィラー これらの領域の接着強度の向上に役立ちます.

5. ニットラインを評価するためにどのような試験方法が使用されますか?

品質エンジニアはいくつかの方法を使用してニットラインを特定し、評価します:

目視検査: 拡大または特殊な照明を使用して表面マークを検出する.

破壊試験: ニットラインを切断し、顕微鏡で断面を分析する.

機械的試験: ニット領域全体の引張強度または衝撃強度の測定.

流れシミュレーションの検証: 物理的な部品の挙動とデジタル金型流動予測の比較.

これらの方法は、ニットラインが純粋に表面的なものであるか、それとも妥協しているかどうかを判断するのに役立ちます。 機械的性能.