射出成形は、プラスチック部品を高精度で大量に生産するために最も広く使用されている製造プロセスの 1 つです。. From consumer electronics and automotive parts to medical devices and packing machines, 射出成形によりコスト効率の高い大規模生産が可能になります.

このプロセスの成功を決定する重要な要素は、使用される射出成形金型の種類です。. 供給システムに基づくさまざまな金型カテゴリ, キャビティの数, モールドプレート, ネジを外すなどの特別な機構は生産速度に直接影響します, 製品の品質, 材料効率, および工具のコスト.

この記事では、 射出成形金型の種類, それらのコンポーネント, 利点, および産業用途, エンジニアやメーカーが金型ツールを選択する際に情報に基づいた意思決定を行えるよう支援します.

プラスチック射出成形金型とは?

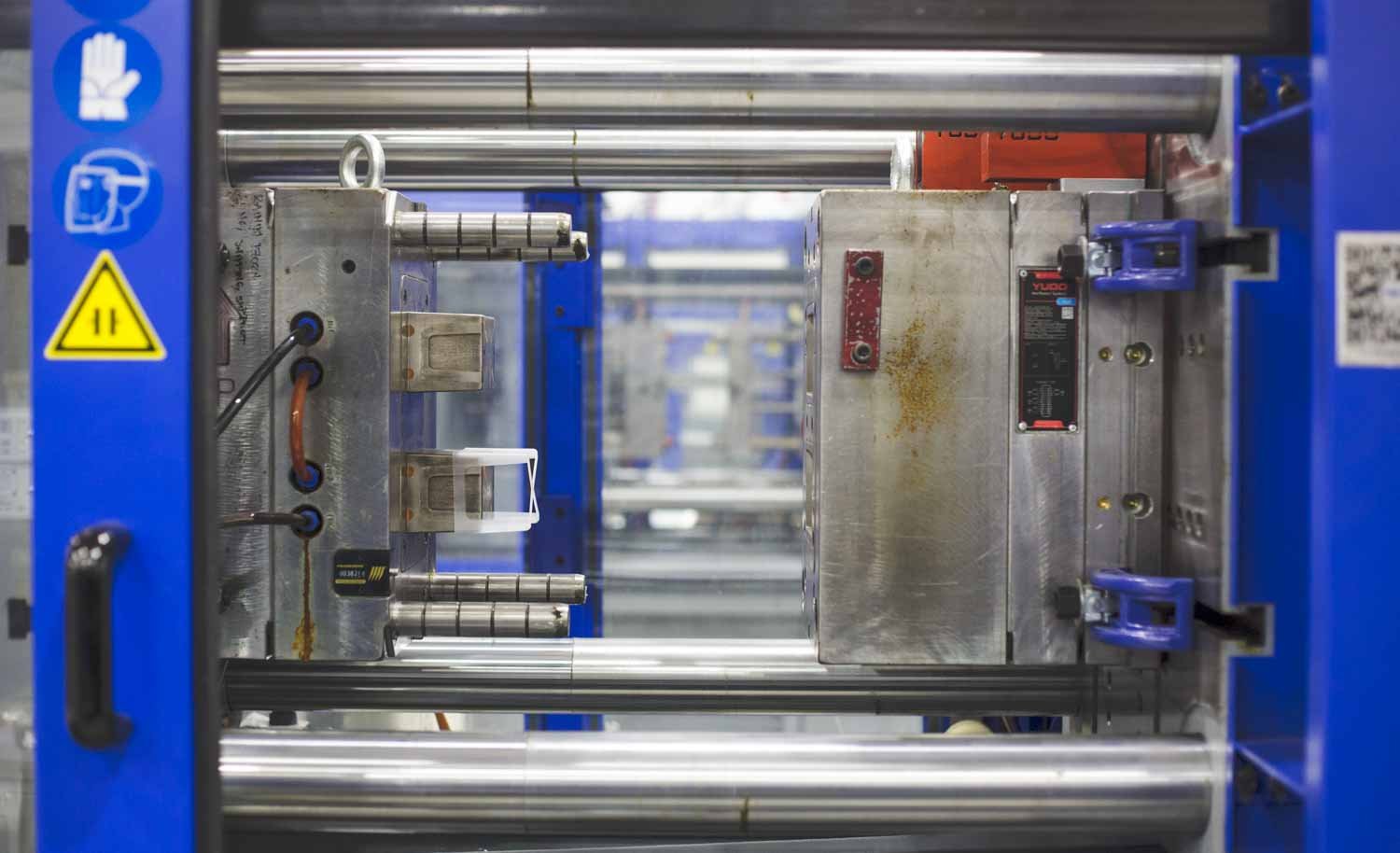

プラスチック射出成形金型は、射出成形プロセス中に溶融プラスチックを目的の部品に成形するために使用される精密設計ツールです。. これらの型は通常、硬化したものから作られます。 鋼鉄 または アルミニウム, 必要な耐久性に応じて, 生産量, と予算.

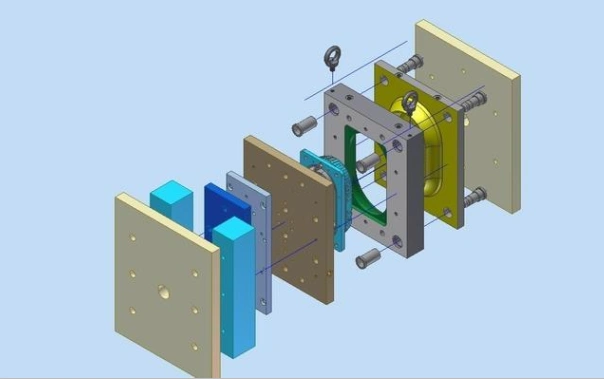

各型は 2 つの部分で構成されます:

固定金型 (固定半分): 成形機の固定プラテンに取り付けます.

金型の移動 (ダイナミックハーフ): 可動プラテンに取り付け, 型開きと部品の取り出しを可能にする.

両半分が閉じるとき, 溶融プラスチックが高圧で射出されるキャビティを形成します。. 冷却して固まったら, 型が開きます, 完成した製品をリリースする.

プラスチック射出成形ツールのコンポーネント

射出成形金型の設計は複雑です, 各コンポーネントが特定の役割を果たし、スムーズな生産と一貫した品質を確保します。.

ガイドピンとブッシュ: 開閉サイクル中に金型半体間の正確な位置合わせを維持します。.

スプルーおよびランナー システム: 溶融プラスチックを機械のノズルから金型キャビティに供給するチャネル.

ゲート: プラスチックがキャビティに流入する入口点. 一般的なゲートのタイプは次のとおりです。:

エッジゲート – 平坦な部品および 2 プレート金型に最適.

サブゲート – 自動的にトリミングされ、柔軟に配置できます.

ホットチップゲート – 均一な流れを必要とする円錐形または円形の形状に最適.

ダイレクト/スプルーゲート – 強度とシンプルさのために単一キャビティ金型で使用されます.

位置決めリング: 金型と機械のノズルの適切な位置合わせを保証します.

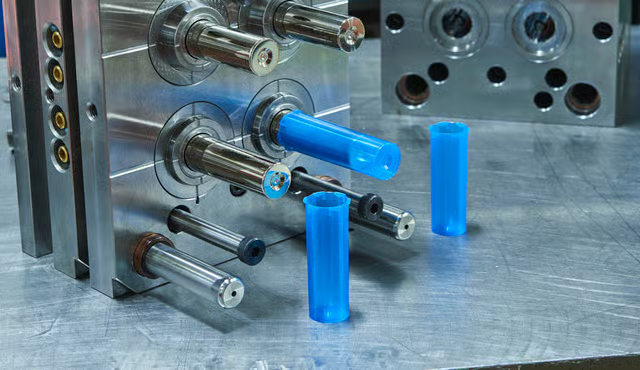

モールドキャビティとコア: 最終製品のネガ形状; 複数のキャビティにより生産性が向上します.

エジェクタピンとエジェクタプレート: 冷却後、完成した部品を金型から押し出します。.

ショット量: キャビティを満たすために必要な溶融プラスチックの正確な量.

クランププレート: 金型を射出成形機に固定します.

これらの要素を理解することが重要です, 設計上のわずかな偏差でも、反りなどの成形欠陥につながる可能性があるため, ヒケ, または寸法の不正確さ.

射出成形金型の種類の分類

あ. 給餌システムに基づく

供給システムは、溶融プラスチックが機械のノズルからキャビティにどのように流れるかを定義します。.

ホットランナー射出成形金型

加熱ランナーを使用してマニホールド内でプラスチックを溶融状態に保ちます.

利点: より速いサイクル, 無駄を最小限に抑える, ランナーの再研磨が不要, 大量生産に最適.

短所: 工具とメンテナンスのコストが高い, 複雑な掃除, 色や素材の変更が難しい, 熱に弱いプラスチックの劣化のリスク.

アプリケーション: 高精度, 医療部品などの多個取り生産, 梱包, および家庭用電化製品.

コールドランナー射出成形金型

ランナーは非加熱です, 余分な材料はサイクルごとに固化します.

利点: 工具コストの削減, 簡単なメンテナンス, 多様な素材の互換性, 色の変更が容易になる.

短所: 材料廃棄物の増加, ランナーの再研磨が必要, 生産速度が遅い.

アプリケーション: 低コストの生産や試作に最適.

断熱ランナー金型

コールド ランナー金型の機能と部分加熱を組み合わせてプラスチックを溶融状態に保ちます。.

利点: ホットランナーより安価, 素早い材料変更が可能, よりシンプルな制御システム.

短所: 特定の素材に限定される, 高機能プラスチックには適さない.

アプリケーション: コストと効率のバランスが必要な中量生産.

B. キャビティの数に基づく

単一キャビティ射出成形金型

サイクルごとに 1 つのパーツを生成します.

長所: 工具コストの削減, より簡単なプロセス制御, 少量の実行でも信頼性が高い.

短所: 生産速度が遅い, 単位当たりのコストが高い.

使用例: プロトタイピング, 小規模製造, 精密部品.

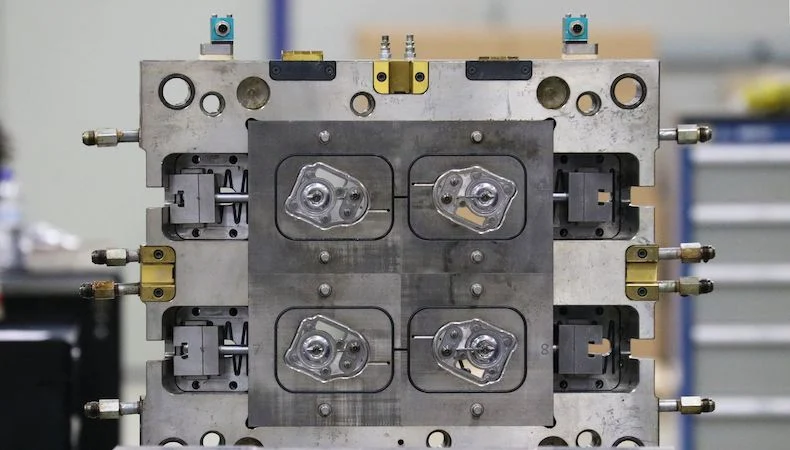

マルチキャビティ射出成形金型

各サイクルで複数の同一部品を生成します.

長所: より高い効率, 単位当たりのコストの削減, より迅速な大量生産.

短所: 初期工具投資が高額になる, 高度なマシン能力が必要.

使用例: 自動車部品, 消費財, 梱包品.

ファミリー射出成形金型

異なるが関連する部品を 1 サイクルで製造するように設計された複数のキャビティ.

長所: 総生産時間とコストを削減, アセンブリに役立ちます.

短所: 同素材・同色のパーツに限ります, より複雑な.

使用例: 左右のコンポーネント, 適合する蓋を備えたケーシングなどの製品アセンブリ.

C. モールドプレートに基づく

2プレート射出成形金型

1 つのパーティング ラインを備えた最もシンプルで最も一般的なデザイン.

長所: 工具コストが低い, 簡単な構造.

短所: コールド ランナーのセットアップでは手動によるランナーの取り外しが必要.

使用例: 小規模, 汎用成形品.

3 プレート射出成形金型

追加のストリッパープレートが付属, 2 つのパーティング ラインを作成する.

長所: ランナーと成形品を自動分離, より高い効率.

短所: より高価な工具, コールド ランナー システムに限定される.

使用例: 大量生産部品用のマルチキャビティ コールド ランナー金型.

スタック射出成形金型

垂直に配置された複数レベルのキャビティ.

長所: 大型の機械を必要とせずに生産性を向上, 型締トン数を削減.

短所: 製造の複雑さと初期コストが高い.

使用例: 包装 (ボトルキャップ, コンテナ), 医療用使い捨て用品, 消費財.

D. 射出成形金型の取り外しに基づく

ねじ部品の製造に特化した金型.

搭載 機械的, 電気, または油圧駆動システム 取り出し中に回転して部品のネジを緩めます.

利点: ねじ部品の製造を自動化します, 損傷リスクを軽減する, 大量生産をサポート.

アプリケーション: ボトルキャップ, ねじ式クロージャー, ナッツ, ボルト, 化粧品の包装, 自動車用ファスナー.

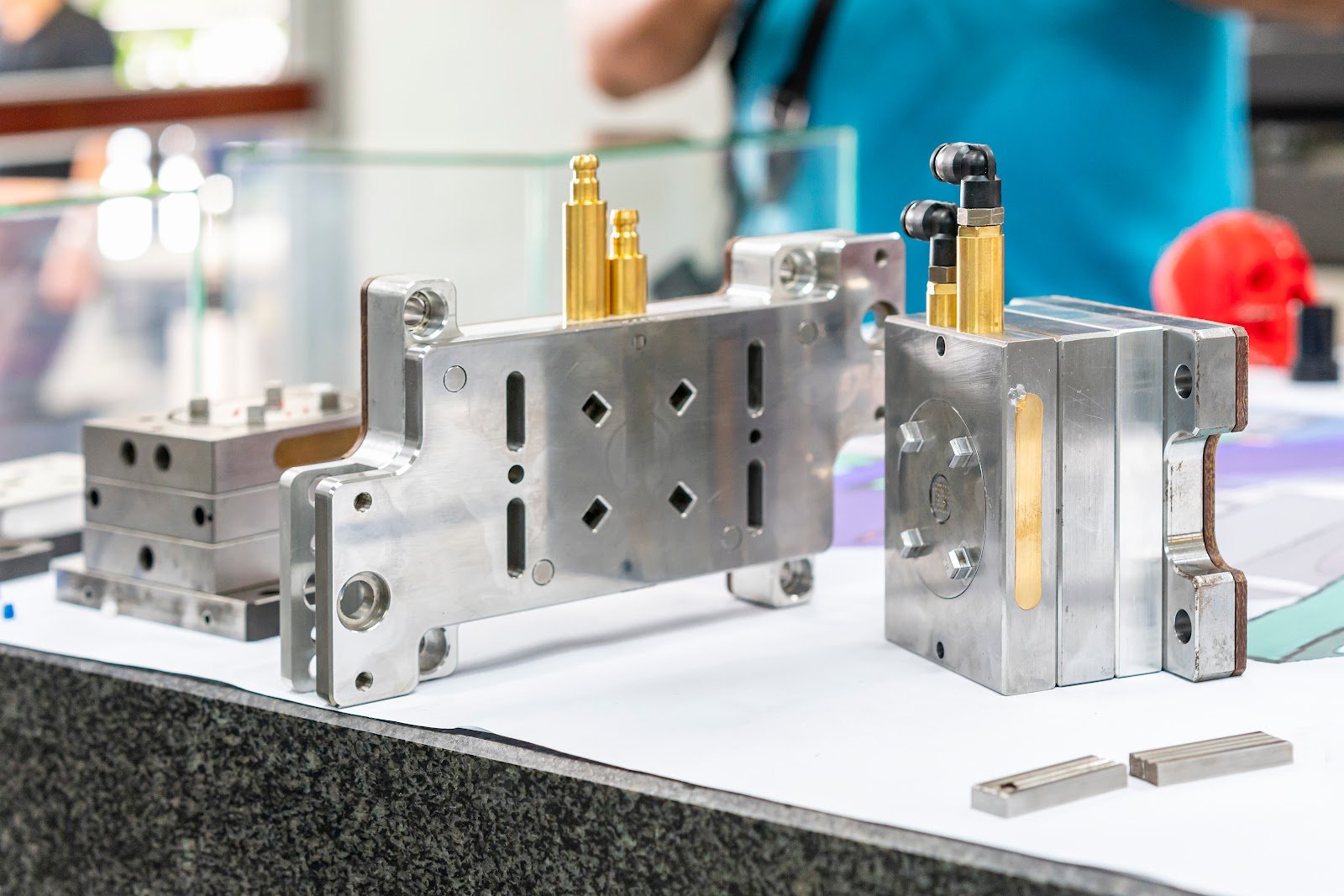

射出成形金型材料: 金型は何でできているのか?

射出成形金型について話すとき, 1つの大きな質問は: 実際に何でできているのか? 金型の材質の選択はコストに影響するため非常に重要です。, 耐久性, 金型が磨耗するまでに生産できる部品の数.

最も一般的な工具材料は次のとおりです:

鋼製金型

スチールは大量生産に最適な素材です. 硬いです, 長持ちする, 精度を損なうことなく数百万回の成形サイクルに対応できます。. 鋼製金型は最初に作るのに高価です, しかし、長期にわたって大規模なバッチを実行する必要がある場合には効果的です。.

アルミ金型

アルミ金型の方が軽い, 機械加工が簡単です, 通常、スチールよりもコストが低くなります. プロトタイピングや低コストの用途に最適です- 中量生産まで. 欠点はアルミの磨耗が早いこと, したがって、何百万もの部品を製造する予定がある場合には、これは最良の選択ではありません.

ベリリウム銅インサート

金型では特定の領域にベリリウム銅が使用される場合があります. この素材は熱伝導に優れています, これにより、金型がより速く冷却され、サイクル時間が短縮されます。. 通常は金型全体に使用されるのではなく、急速な冷却が必要な部分に使用されます。.

ハード射出成形金型とソフト射出成形金型の違いは何ですか?

ソフトツーリング

ソフトツーリングとは通常、金型が次のもので作られていることを意味します。 アルミニウム または別の柔らかい素材. これらの金型はより早く、より安価に作成できます, それは彼らにとって素晴らしいことです プロトタイプ, テスト, または少量生産. 欠点は、一定回数のサイクルの後では、それほど長く持続しないことです。, 金型が磨耗して正確な部品を製造できなくなる.

ハードツーリング

ハードツールとは、金型が次のもので作られていることを意味します。 硬化した鋼. これらの金型は製造に時間がかかり、製造コストが高くなります, しかし、彼らは対処できます 数十万から数百万サイクル 崩れずに. これにより、次のような用途に最適です。 量産 長期間にわたって安定した品質が必要な場合.

それについての簡単な考え方

ソフトツーリング = 前払いでより速く、より安価に, しかし寿命には限りがある.

ハードツール = 高価な前払い, しかし、寿命ははるかに長く、大規模生産ではよりコスト効率が高くなります。.

それで, 新しい設計をテストしている場合、または数千個の部品だけを製造している場合, 通常はソフトツールを使用する方が賢明な選択です. しかし、大規模なバッチを何年も実行することがわかっている場合は、, ハードツールへの投資は長期的にはお金の節約につながります.

射出成形では金型の複雑さと厳しい公差がどのように連携するのか?

射出成形では, 金型の設計と構築がどれほど難しいかに大きく影響する 2 つの要素: 複雑 そして 公差. 簡単に分解してみましょう.

ツールの複雑さ

これは金型がいかに複雑であるかを意味します. 例えば, 金型にはアンダーカットを解放するためにスライドやリフターなどの可動部品が必要ですか?? ネジを外す必要がある複数のキャビティまたはネジ部分がありますか?? 機能を追加すればするほど, より複雑な (そして高価な) 金型はなる.

厳しい公差

公差とは、最終部品が正確な設計サイズにどれだけ近づく必要があるかということです。. 公差が厳しいということは、誤差の余地がほとんどないことを意味します。1 ミリ単位が重要な医療機器や航空宇宙部品を思い浮かべてください。. 許容範囲が広いということは、より多くの「変化の余地」があることを意味します,」により、金型の構築とメンテナンスが容易になります。.

それらがどのように相互作用するか

ここが興味深いところです: の 金型がより複雑になる, 厳しい公差を維持することが難しくなる. あらゆる動く部分, あらゆる余分な空洞, 特別な機能があるたびに、小さなエラーが発生する可能性が高くなります. その上, 厳しい公差では、多くの場合、:

金型のより精密な加工.

より高品質な素材 (アルミニウムの代わりに硬化鋼のような).

製造中の追加の品質チェック.

実際の例

プラスチックのおもちゃなど簡単なものを作る場合, 超厳しい公差は必要ありません, 金型の設計は非常に単純なままで済みます. しかし、医療用注射器や航空宇宙用コネクタを製造している場合は、, 必要になります 複雑な金型と非常に厳しい公差の両方—それはより多くの時間を意味します, より高いコスト, 専門の金型メーカーの必要性.

テイクアウト

高い複雑性 + 公差が厳しい = 高価になる, より時間がかかる, しかし、より高品質な部品.

複雑さが低い + 許容範囲が広い = より安く、より速く, しかし、それほど正確ではありません.

だからこそ、常にバランスが保たれているのです: 設計エンジニアと金型メーカーは緊密に連携して、どのレベルの複雑さと許容差が本当に必要かを決定する必要があります。 部品の機能に合わせて.

材料の流れは射出成形の金型にどのような影響を与えるか?

プラスチックを金型に射出するとき, ただじっとしているだけではなく、 液体のように流れる 冷却して固体部分になる前に. この材料の流れ方は、工具の加工方法に大きな影響を与えます。 (型) 設計され構築されています.

流路が重要

溶けたプラスチックを迷路の中を流れる水のように考えてください。. 「迷路」なら (型) 設計が悪い, プラスチックが隅々まで均一に届かない可能性があります. ショートショットなどの不具合が発生する可能性があります (不完全な部品), エアポケット, または不均一な厚さ.

ゲート配置

ゲートはプラスチックが金型に流入する入口ポイントです。. 間違った場所に配置されている場合, 流れが金型に適切に充填されない可能性があります, または、完成した部品に目に見える跡が見える場合があります. 工具設計者は、流れと外観のバランスをとるための最適なゲート位置を見つけるのに多くの時間を費やします。.

材料の種類

プラスチックが異なれば流れも異なります. 例えば, ABSはスムーズに流れます, その間 ガラス入りナイロン より硬く、より磨耗しやすい. これは、ツールを設計する必要があることを意味します (そして時々固まる) 材料の流れ挙動を処理するため.

冷却と反り

材料が均一に流れない場合, 一部の領域は他の領域よりも早く冷える可能性があります, 反りや縮みの原因となる. 工具メーカーは、均一な状態を保つために金型内の冷却チャネルを調整することがよくあります。.

それについての簡単な考え方

マテリアルフローは次のようなものです 都市の交通.

道路なら (モールドチャンネル) うまく設計されています, 渋滞 (プラスチック) スムーズに動く.

そうでない場合, 渋滞が起きる, 行き止まり, イライラしたドライバー - この場合を除く, 欠陥のある部品や磨耗した工具が手に入ります.

射出成形金型が必要な理由?

無限のデザインの可能性: 幅広い業界をサポート, 医療機器から航空宇宙まで.

材料選択の柔軟性: 各金型は、特定のプラスチック特性に対応するように調整できます。, 収縮率, および熱挙動.

高い製品の一貫性: 自動化により人的エラーが削減され、均一な部品品質が保証されます.

効率とコストの管理: 適切な金型設計により無駄を最小限に抑えます, サイクルタイムを短縮, 量産時の単位あたりのコストを削減します.

射出成形ツールでよくある問題とその解決方法?

たとえ最高に設計された金型であっても, 射出成形は常に完璧に進むとは限りません. 生産中にツールの問題が発生する可能性がある, 問題を迅速に発見して修正する方法を知っていれば、時間とお金を大幅に節約できます。. 最も一般的な問題のいくつかとその対処法を見てみましょう.

1. フラッシュ (エッジに極薄のプラスチックを使用)

それは何ですか: 金型の半分が接する部分からはみ出る余分なプラスチック.

なぜそれが起こるのか: 型締め不良, 磨耗した金型エッジ, または高い射出圧力.

修正方法: クランプ力を強める, 磨耗した金型表面を修復する, または射出圧力を下げる.

2. ショートショット (不完全な充填)

それは何ですか: パーツが完全に埋まっていない, ギャップや欠落したセクションが残る.

なぜそれが起こるのか: 射出圧力が不十分です, 原料の流れが悪い, またはブロックされたゲート.

修正方法: 圧力または温度を上げる, 通気性を改善する, またはゲートとランナーを再設計する.

3. 反り (部品の曲がりやねじれ)

それは何ですか: 部品が不均一に冷却され、意図した形状が失われます.

なぜそれが起こるのか: 不均一な冷却, 原料の流れが悪い, または間違った肉厚設計.

修正方法: 冷却チャネルを調整する, 壁の厚さを変更する, または処理パラメータを微調整する.

4. ヒケ (表面のへこみ)

それは何ですか: 部品表面の小さなくぼみやへこみ.

なぜそれが起こるのか: 厚い部分は冷却が遅くなる, 不均一な収縮を引き起こす.

修正方法: 冷却を調整する, 壁の厚さを減らす, または、表面をサポートするために適切なリブ設計を追加します。.

5. ウェルドライン (流れが交わる箇所に目に見える線が現れる)

それは何ですか: 2 つのプラスチックの流れが合流するが完全に結合していない部分の線.

なぜそれが起こるのか: ゲートの配置が悪い, 低い溶融温度, または不均一な流れ.

修正方法: ゲートの位置を変更する, 樹脂または金型の温度を上げる, または流路を調整する.

6. 工具の摩耗と損傷

それは何ですか: 繰り返し使用すると金型自体が磨耗したり破損したりする.

なぜそれが起こるのか: 研磨材 (ガラス入りプラスチックのような), 高いクランプ力, またはメンテナンスが悪い.

修正方法: 硬化鋼を使用, 表面コーティングを施す, 定期的なメンテナンスをスケジュールする.

射出成形ツールのコストを最適化する方法?

射出成形金型は製造における最大の投資の 1 つとなる可能性があります, 特に大量生産用. しかし良いニュースは、次のような賢い方法があるということです。 手抜きをせずにコストを削減. いくつかの実践的な戦略を詳しく見てみましょう.

1. 適切な工具材料の選択

アルミ金型 安くて早く作れます, プロトタイプや少量生産に最適.

鋼製金型 初期費用は高くなりますが、長持ちします, 大規模生産にはより良い選択肢となります.

👉 生産ニーズに基づいて適切な材料を選択すると、長期的には大幅なコストを節約できます.

2. 金型設計の簡素化

金型が複雑になるほど (余分な空洞, リフター, スライド, スレッド), 高価になるほど. 一部の機能が必ずしも必要ではない場合, 設計を簡素化することで、仕事をやり遂げながらコストを削減できます。.

3. 部品設計を最適化します

時々, 部品設計を少し変更するだけで、ツーリングが簡単かつ安価になる可能性があります. 例えば:

肉厚を均一に保つ.

深いアンダーカットの回避.

取り出しを容易にする抜き勾配の追加.

これらの調整により、工具の摩耗が軽減され、生産速度が向上します。.

4. キャビティと生産量のバランスをとる

複数キャビティ金型により、1 サイクルあたりより多くの部品を製造できます, しかし、建設費も高くなります. ご注文サイズが小さい場合, 単一キャビティ金型の方がコスト効率が高い場合があります. 大規模な生産の場合, 複数個取りの金型はサイクル時間を短縮することで長期的にコストを節約します.

5. メンテナンスの計画

カビのケアを怠ると、高額な修理や完全な交換につながる可能性があります. 定期的な清掃, 潤滑, 検査により金型の寿命が延び、コストのかかるダウンタイムが防止されます。.

6. 工具メーカーと緊密に連携する

熟練したツールメーカーが設計の改善を提案できます, 素材の選択, コストを削減する冷却レイアウト. 早期に共同作業を行うことで、後の費用のかかる再設計を避けることができます.

重要なポイント

工具コストの最適化が重要 適切なバランスを見つける: 最も安いオプションだけを選択しないでください, ただし、金型を過剰に設計しないでください. 素材を賢く選ぶことで, デザイン, およびメンテナンス, 初期費用を抑えることができる そして 金型の寿命全体にわたってより多くの節約が可能.

信頼できる射出成形パートナーの選択

射出成形金型の設計は技術的なものです, ツールに関する深い専門知識が必要な、精度重視のタスク, 材料, プロセスの最適化. 経験豊富な射出成形サービスプロバイダーと提携することで、:

プロ 金型の設計・製作

製造可能性のための設計 (DFM) 欠陥を防ぐための分析

強度を最適化した高品質プラスチックパーツ, 正確さ, とコスト効率

結論

射出成形は現代産業に欠かせない製造方法です, しかし、金型の種類の選択は生産の成功に決定的な役割を果たします. 給餌システムによる分類かどうか, キャビティ番号, モールドプレート, またはネジを緩める機構, 各モールドには独自の利点と制限があります.

これらのカテゴリを理解することで、エンジニアはプロジェクトに適切な金型を選択できるようになります。, より高い効率を確保する, 低コスト, そしてより良い製品品質.

よくある質問

最も一般的に使用される射出成形金型の種類は何ですか?

高速対応のため3プレート多数個取り金型が多く使用されています。, 自動ランナー分離による大量生産.

射出成形に最も一般的な材料は何ですか?

ABS, ポリカーボネート (パソコン), ポリプロピレン (PP), ポリエチレン (PE), ポリスチレン (PS), ナイロン (PA), そしてアクリル.

プラスチックが異なれば、異なる金型が必要になりますか?

はい. プラスチックにはさまざまな収縮率があります, 流量特性, および温度許容差. 寸法精度を維持するには、金型設計でこれらの特性を考慮する必要があります.

続きを読む:

1 「」について考えました射出型の種類: カテゴリ, 特徴, および産業用アプリケーション”