A usinagem é um dos primeiros processos de fabricação conhecidos. Aqui a operação é feita através de ferramentas de corte para retirar material de uma peça. Então, tem aplicações significativas no automóvel, aeroespacial, e indústrias de construção onde precisão e velocidade de operação são necessárias. Existem duas categorias principais de operações de usinagem: convencionais e não convencionais. O conhecimento sobre as diferenças nestas operações é útil para decisões relativas a aplicações de determinados materiais e características de projeto.. Então, neste artigo, descreveremos as operações de usinagem com ênfase em sua importância, benefícios, e usos nas práticas industriais atuais.

O que é usinagem?

Usinagem é um processo de corte, por um único ou sucessão, do material de uma peça de trabalho. Então, pode dar a forma necessária, tamanho, e acabamento superficial. Geralmente é realizado através do emprego de ferramentas, e máquinas que transmitem força e energia para reduzir, processo, ou formar materiais. Esses materiais são principalmente metal, alguns tipos de plástico, e outros compostos. Além disso, a precisão da usinagem ajuda a fabricar peças de reposição complexas com pequeno suporte.

Dependendo do tipo de ferramenta utilizada e da energia aplicada durante a remoção do material, a usinagem é classificada em dois, convencional e não convencional. Então, vamos discutir essas operações em detalhes.

Operações de Usinagem Convencional

Os processos de usinagem convencionais empregam uma ferramenta de corte para remover material da peça de trabalho. Estes são importantes na concepção de matérias-primas em peças apropriadas exigidas em diferentes campos. Aqui está uma explicação mais detalhada das principais operações de usinagem convencional:

1. Virando

Virando segura e gira a peça de trabalho em um torno. Aqui, uma ferramenta de corte de ponta única ajuda a remover material e produzir peças cilíndricas, ou seja. hastes de eixos, e buchas. Este processo determina com precisão o diâmetro, superfície, e contorno da peça e pode ser usado quando contagens precisas ou trabalho detalhado precisam ser feitos. além disso, é amplamente utilizado em unidades de fabricação de automóveis e aeronaves.

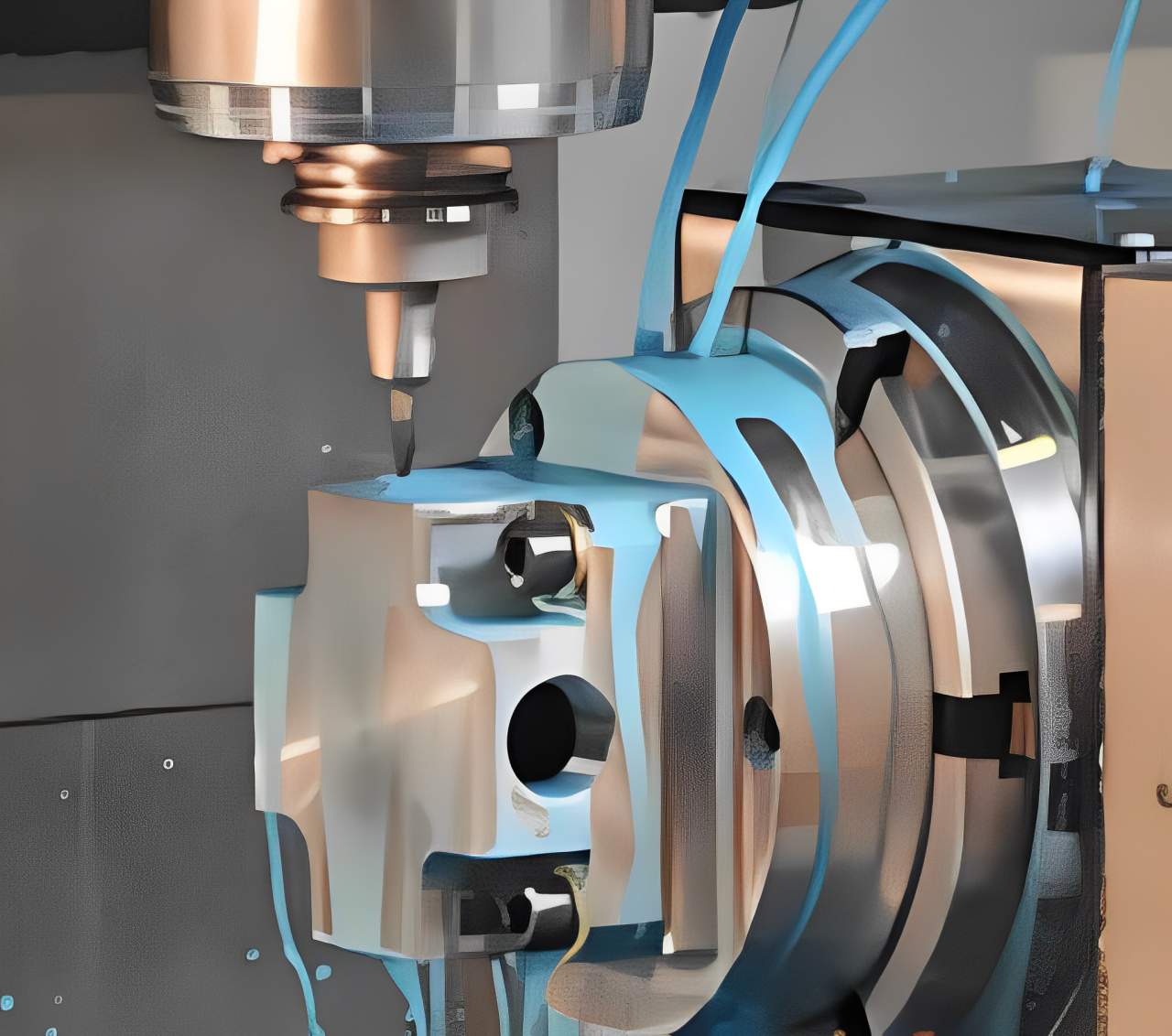

2. Fresagem

Fresagem ajuda a ferramenta a girar em torno de um material e as arestas de corte removem o material da peça de trabalho. Aqui, a peça de trabalho não se move, a ferramenta está parada, mas gira em uma fresa de múltiplos dentes. Em comparação com outros tipos de máquinas, fresadoras podem fazer cortes transversais e rasgados com diferentes eixos em vários ângulos e profundidades. Portanto, eles podem fazer peças altamente precisas, ou seja. engrenagens, peças do motor, ou moldes.

3. Perfuração

Perfuração é o processo de cortar ou fazer furos redondos na peça de trabalho usando uma ferramenta chamada broca. No entanto, é uma das operações mais utilizadas em usinagem que envolve fazer furos para acomodar fixadores, parafusos, ou conduítes de fluido. Podemos realizar alargamento, tedioso, ou tocando depois da perfuração, encontrar o buraco ou alterar sua dimensão.

4. Esmerilhamento

Esmerilhamento usa uma roda abrasiva que gira à medida que corta mais material e cria uma superfície mais fina. É adequado para operações de acabamento devido ao seu alto grau de precisão, tolerâncias muito próximas, e acabamentos de superfície lisos em materiais inclusive metais endurecidos. É amplamente utilizado especialmente em indústrias de fabricação de ferramentas e indústrias de engenharia de precisão.

5. Serrar

A serragem pode ser exercida fazendo movimentos alternativos ao longo da lâmina da serra, Podemos realizá-lo girando continuamente em torno da peça de trabalho. Além disso, é frequentemente aplicado para cortar materiais como barras, metal, madeira, e plásticos nos tamanhos corretos para outros processos.

6. Brochamento

O brochamento retira material da peça passando uma ferramenta com dentes cortantes. Então, pode produzir perfis internos ou externos, em formas de corte único, como splines, rasgos de chaveta, engrenagens, etc.. É altamente preciso e proporciona melhor rendimento em grandes volumes de produção. No entanto, o brochamento é melhor usado em formas complexas e intrincadas, que não pode ser facilmente produzido com outras operações.

7. Planejando

O planejamento é uma forma de fresamento em que a peça gira ao longo de uma linha reta enquanto a fresa fica parada. Ajuda a gerar superfícies planas em peças grandes e maciças, como condicionadores, mesas de máquinas, guias, e ferrovias. além disso, esta operação de usinagem é menos utilizada atualmente, mas é eficaz na fabricação de peças grandes com superfícies de base muito lisas.

Operações de Usinagem Não Convencionais

Operação de usinagem não convencional envolve energia elétrica, energia química, ou um laser para remover material da peça de trabalho. Esses métodos são altamente utilizados na usinagem de materiais difíceis de cortar e projetos complexos com alta precisão. Então, a seguir estão algumas das operações de usinagem convencionais populares.

1. Usinagem por descarga elétrica (Música eletrônica)

Música eletrônica opera corroendo a peça de trabalho através de faíscas elétricas entre a ferramenta e a peça de trabalho. Em muitos casos, a ferramenta e a peça de trabalho estão imersas em um líquido dielétrico. É adequado para trabalhar em materiais duros e quebradiços e em geometrias difíceis com características finas que são difíceis de obter pela técnica convencional. Então, torna seu uso apropriado na fabricação de moldes e matrizes para as indústrias aeroespacial e automobilística.

2. Usinagem Química

A usinagem química é um processo em que o material é removido pelo ácido por uma reação não eletroquímica na peça de trabalho.. Este método é normalmente usado para criar designs em materiais planos e finos., ou seja. metais e plásticos. Oferece resolução precisa e domina as indústrias eletrônica e aeroespacial, onde peças minúsculas exigem recursos complexos.

3. Usinagem Eletroquímica (ECM)

O ECM concentra eletricidade e um eletrólito condutor para remover material da peça de trabalho de forma seletiva. Isso é adequado para usinar formas geométricas difíceis em materiais duros e sensíveis a tensões, como pás de turbinas de aeronaves e instrumentos médicos.. É significativo por sua precisão e pela capacidade de trabalhar com materiais complexos.

4. Usinagem a Jato Abrasivo (AJM)

Abrasivo AJM direciona partículas abrasivas de alta velocidade na peça de trabalho, usando ar ou gás para remover material de sua superfície. Este equipamento é útil para fatiar materiais como vidro prateado ou cerâmica. Esses materiais não sofrem qualquer estresse térmico. Então, este método é amplamente utilizado em eletrônica e óptica para produzir pequenas geometrias e texturas de superfície finas.

5. Usinagem Ultrassônica (USM)

O USM usa vibrações ultrassônicas em contato com a superfície da peça para ejetar uma pasta abrasiva e remover o material por meio de microcorte. Possui ampla gama de aplicações para tecidos delicados, pois permite desenhos complexos e polimentos delicados. Os exemplos estão na indústria de dispositivos médicos e na indústria de joias, onde a precisão é importante.

6. Usinagem por feixe de elétrons (EBM)

O EBM emprega um feixe de elétrons fortemente focado para derreter o material da superfície da peça, produzindo assim características finas. Este tipo de alta precisão é ideal para fazer pequenos furos ou peças complexas. Então, garantir que não seja aquecido por zonas afetadas pelo calor danificando os componentes.

7. Usinagem por feixe de laser (LBM)

LBM usa um laser concentrado de alta potência para derreter o material da superfície da peça de trabalho. Então, pode ter muitas aplicações em corte, gravura, e marcação. além disso, é preciso, e o caminho da ferramenta produz um pequeno corte, que é adequado para indústrias com padrões de corte complexos. Esses pah como automotivos, aeroespacial, e indústrias eletrônicas porque reduz o estresse mecânico na peça.

Diferenças entre operações de usinagem convencionais e não convencionais

Aqui estão algumas diferenças comuns entre operações de usinagem convencionais e não convencionais:

| Critério | Usinagem Convencional | Usinagem Não Convencional |

| Fonte de energia | Mecânico (ferramentas de corte) | Vários (elétrico, químico, laser) |

| Método de remoção de material | Corte com ferramentas afiadas | Erosão, fusão, ou reações químicas |

| Precisão | Moderado a alto (±0,01mm) | Alto a ultra-alto (±0,001mm) |

| Compatibilidade de materiais | Metais e plásticos | Materiais duros, cerâmica, compósitos |

| Acabamento de superfície | Moderado (Rá 1.6 – 3.2 µm) | Excelente (Rá < 0.2 µm) |

| Taxa de produção | Alto para formas simples | Mais lento para formas complexas |

| Tempo de configuração | Tempo de configuração mais curto | Maior tempo de configuração |

| Custo | Menor custo por peça | Custo inicial mais alto |

| Desgaste da ferramenta | Desgaste significativo | Desgaste mínimo |

| Impacto ambiental | Produz lascas e resíduos | Desperdício mínimo, mais ecológico |

| Formulários | Fabricação geral, automotivo | Dispositivos médicos, componentes aeroespaciais |

Qual é a melhor operação de usinagem, Convencional ou Não Convencional?

A precisão da usinagem tende a variar de acordo com o processo utilizado e a natureza do material. Em geral, processos de usinagem não convencionais como EDM, ECM, e LBM são mais precisos de acordo com a natureza do trabalho, geometria, e tipo de material. Perfuração, fresagem, girando, e outras operações de usinagem são precisas, mas normalmente requerem acabamento adicional para boa precisão. Para concluir, técnicas de usinagem convencionais e não convencionais são boas, mas sua escolha depende do material, o tipo de geometria, e a precisão necessária da ferramenta.

Vantagens e Limitações das Operações de Usinagem Convencional

A seguir estão algumas das vantagens das operações de usinagem convencionais:

| Vantagens | Limitações |

| – Menor custo por peça | – Precisão limitada em comparação com não convencional |

| – Altas taxas de produção para formas simples | – Desgaste significativo da ferramenta |

| – Processos e ferramentas estabelecidas | – Não é adequado para materiais duros ou formas complexas |

| – Versátil para vários materiais | – Gera resíduos (fichas) |

| – Tempos de configuração mais curtos | – Acabamento superficial menos refinado |

Vantagens e Limitações das Operações de Usinagem Não Convencionais

A seguir estão algumas das vantagens das operações de usinagem não convencionais:

| Vantagens | Limitações |

| – Alta precisão e tolerâncias rigorosas | – Maior custo por peça |

| – Adequado para materiais duros e formas complexas | – Taxas de produção mais lentas |

| – Desgaste mínimo da ferramenta | – Configuração complexa e calibração necessária |

| – Excelente acabamento superficial | – Equipamentos especializados podem ser menos acessíveis |

| – Mínimo desperdício, muitas vezes ecológico | – Medidas de segurança adicionais podem ser necessárias |

Conclusão

Para concluir, tipos de operações de usinagem, a usinagem é um componente importante na fabricação, pois fornece diversas técnicas para formar e produzir componentes. Os principais exemplos de métodos convencionais de corte de material são o torneamento, fresagem, e moagem. Todos eles são aprovados para peças metálicas e plásticas. Por outro lado, a usinagem não convencional dificulta a moldagem de materiais e trabalhos de alta precisão exigem isso. Eles podem incluir EDM e usinagem por feixe de laser. Ao escolher os métodos de fabricação corretos, avaliar as semelhanças e diferenças nessas operações. Isso o ajudará a escolher o melhor método para obter informações mais precisas, rápido, e processos de fabricação de alta qualidade.

perguntas frequentes

1. Qual é a diferença entre torneamento e fresamento?

Ao virar, a peça de trabalho é girada, enquanto no fresamento é a ferramenta de corte que é feita para girar. O torneamento forma peças tubulares enquanto o fresamento ajuda a moldar componentes de seção transversal plana ou complicada.

2. Quais materiais são mais adequados para EDM?

EDM é adequado para materiais de alta tenacidade, ou seja. aço para ferramentas, titânio, e materiais de carboneto de tungstênio, e é difícil de usinar usando técnicas convencionais.

3. Qual é a principal vantagem da usinagem não convencional?

A usinagem não convencional pode usinar materiais difíceis de serem usinados. Também ajuda a usinar peças com geometria complicada sem muito desgaste das ferramentas e com altíssima precisão.

4. Qual é a diferença entre usinagem química e ECM?

A usinagem química dissolve o material usando um produto químico, enquanto a ECM dissolve o material passando uma corrente elétrica através dele e um eletrólito.

5. Qual é o uso de partículas abrasivas em AJM?

Na usinagem a jato abrasivo, o impacto de alta velocidade das partículas abrasivas perfura efetivamente a superfície de trabalho, removendo o material.

6. Também é possível cortar todo o material com usinagem a laser?

A LBM pode cortar os materiais mais comuns, incluindo metais, plásticos, e cerâmica. No entanto, a diferença na taxa de corte depende das propriedades térmicas do material.

1 pensei em “Tipos de operação de usinagem | Convencional e Não Convencional”