В основата си, бързото прототипиране е a промени в играта в съвременното производство и разработване на продукти. Той дава възможност на създателите да тестват дизайни бързо, получавате обратна връзка от реалния свят, и усъвършенствайте продуктите, преди да се ангажирате с пълномащабно производство. Вместо да разчитате на теория или 2D чертежи, компаниите могат да произвеждат осезаеми модели, които изглеждат, усещам, и понякога дори функционират като крайния продукт.

В тази статия, ще се потопим дълбоко в процес, етапи, типове, и инструменти за бързо създаване на прототипи, изследвайки как е оживял, как работи, и защо се превърна в основен стълб на индустрии, вариращи от космическата и автомобилната до здравеопазването и потребителската електроника.

До края, не само ще разберете какво е бързо прототипиране, но и как да изберете правилния подход за вашия собствен проект. Така че нека да започнем!

Какво е бързо прототипиране?

Какво е бързо прототипиране

Бързо прототипиране (RP) се отнася до a колекция от техники, използвани за бързо изработване на умален модел или физическа част директно от a 3D компютърно проектиране (CAD) файл. За разлика от традиционното прототипиране, което често изисква специални форми или продължителни процеси на обработка, бързото създаване на прототипи ускорява пътуването чрез директно създаване на модели, обикновено слой по слой.

Един от най-разпространените методи зад бързото създаване на прототипи е 3D печат. Тук, материали като пластмаси, смоли, или дори металите се отлагат или втвърдяват слой след слой, за да изградят физически обект. Но бързото създаване на прототипи не се ограничава само до 3D печат. Той също така включва CNC обработка, Рязане на вода, вакуум кастинг, и лазерно базирани процеси.

Казано просто:

Традиционно прототипиране = бавен, скъпо, и често се ограничава до една или две итерации.

Бързо прототипиране = бързо, Достъпно, и позволява множество итерации, докато дизайнът стане перфектен.

Това означава, че фирмите могат да тестват идеи за нови продукти, без да наливат огромни суми в инструменти, и те също могат да отговорят на отзивите на потребителите почти мигновено. Мислете за това като за „бутон за бързо превъртане напред“ на разработването на продукта.

Друг критичен аспект на бързото създаване на прототипи е неговият многофункционалност. Можете да направите различни видове прототипи - някои, които просто изглеждат като продукта (за презентации и маркетинг), и други, които действително работят като продукта (за тестване на производителността). Тази гъвкавост го прави предпочитано решение, независимо дали сте стартираща компания, тестваща изобретение, или глобална компания, усъвършенстваща част от реактивен двигател.

История на бързото създаване на прототипи

Като повечето пробивни технологии, бързото прототипиране не се появи за една нощ. Историята му започва през 1980s, десетилетие, което видя забележителни скокове в компютърните технологии, автоматизация, и производство.

Кой е изобретил бързото създаване на прототипи?

Заслугата за първата техника за бързо създаване на прототипи е на Чък Хъл, американски инженер. в 1984, Хъл изобретил стереолитография (Сла), метод, който използва a лазерен лъч за втвърдяване на течна смола слой по слой. Това беше първият работещ 3D принтер в света и началото на революция в производството. Хъл по-късно става съосновател 3D системи, една от водещите компании в 3D печата днес.

Неговото изобретение беше новаторско, защото, за първи път, дизайнерите могат да преминат от цифров CAD файл към реален 3D обект без форми, инструменти, или ръчно оформяне. Беше като да гледаш как научната фантастика се превръща в реалност.

Как бързото прототипиране се е развило във времето?

От първоначалния SLA принтер на Hull, технологията бързо се разшири. Скоро след това дойде Моделиране на слети отлагане (FDM) в края на 80-те години, техника, при която термопластичната нишка се екструдира през нагрята дюза. След това последва Селективно лазерно синтероване (SLS), който използва лазери за стопяване на прахообразни материали като найлон или метал.

През десетилетията, бързото прототипиране еволюира в десетки техники, всеки отговаря на специфични нужди:

Прототипи с висока детайлност със SLA и DLP.

Силен, функционални части със SLS, DMLS, и SLM.

Достъпни, лесни за използване модели с FDM принтери.

Мащабни прототипи с CNC обработка и рязане с водна струя.

Това, което започна като нишова технология, се превърна в мейнстрийм. Днес, бързото създаване на прототипи се използва не само в изследователски лаборатории, но и в класни стаи, болници, работилници, и дори домове. Възходът на достъпните настолни 3D принтери даде силата на бързото създаване на прототипи в ръцете на студентите, любители, и предприемачи.

Накратко, бързото прототипиране се премести от a луксозна иновация през 1980 г. до a необходимостта от разработване на съвременни продукти в 21 век.

Как работи процесът на бързо прототипиране?

Как работи процесът на бързо прототипиране?

Да разбере силата на бързото създаване на прототипи, нека разбием процеса стъпка по стъпка. Без значение от метода - 3D печат, CNC обработка, или кастинг – пътуването от идея до прототип обикновено следва тези основни етапи:

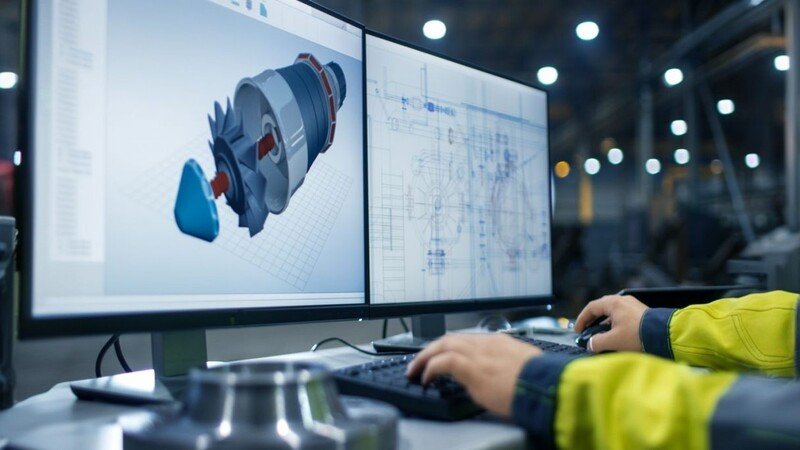

стъпка 1: Създаване на дизайн

Всичко започва с а 3D цифров дизайн създаден с помощта на CAD софтуер като SolidWorks, Autocad, Сливане 360, или CATIA. Този етап е критичен, тъй като цифровият файл служи като „план“ за прототипа. Дизайнерите се фокусират върху създаването на точни модели, които отразяват предвидения размер, форма, и характеристики на крайния продукт.

стъпка 2: Подготовка на данни

След като моделът е готов, трябва да е конвертиран в машинно четим формат, обикновено ан STL файл. Този формат разделя 3D дизайна на малки триъгълници, което позволява на машината за създаване на прототипи да го интерпретира и пресъздава слой по слой. В зависимост от избраната технология, допълнителен софтуер за нарязване може да се използва за задаване на параметри като дебелина на слоя, скорост на печат, и вид материал.

стъпка 3: Настройка на машината

Следва подготовката на машината за създаване на прототипи. Това включва:

Калибриране на платформата за изграждане.

Зареждане на подходящия материал (смола, нишка, прах, или метал).

Задаване на условия на околната среда като температура и влажност (важно за материали като найлон или смола).

стъпка 4: Прототипна сграда

Тук се случва магията. Машината конструира обекта слой по слой според CAD проекта. например:

SLA използва a лазер за втвърдяване на течна смола.

FDM екструдира нагрята пластмасова нишка.

SLS използва a лазер за стопяване на прахообразен материал.

Този процес може да отнеме навсякъде минути до няколко часа, в зависимост от размера, сложност, и избран метод.

стъпка 5: Последваща обработка

След като бъде изграден необработеният прототип, често изисква довършителни работи. Постобработката може да включва:

Шлайфане или полиране за по-гладка повърхност.

Боядисване или покритие за реалистичен външен вид.

Термична обработка за допълнителна здравина.

Сглобяване, ако няколко части са отпечатани отделно.

Тази последна стъпка трансформира прототипа от груб модел в нещо, готово за представяне, тестване, или дори функционална употреба в малък мащаб.

Защо бързото създаване на прототипи е важно в производството?

Сега, след като разгледахме какво е бързо прототипиране и как работи, нека поговорим за защо е толкова голяма работа в производствената индустрия.

Традиционно, компаниите трябваше да разчитат на бавни и скъпи методи за създаване на прототипи. Представете си, че проектирате автомобилна част и чакате седмици за физически модел, само за да откриете, че не пасва правилно. Това забавяне може да струва хиляди долари и месеци напразни усилия. Бързото прототипиране променя играта, като позволява бърз, достъпни итерации.

Ето защо е жизненоважно:

По-бързи итерации: Дизайнерите могат да тестват множество версии на продукт за дни вместо за месеци.

Рентабилно развитие: Ранното идентифициране на недостатъците в дизайна намалява необходимостта от скъпи преработки по-късно.

По-добро вземане на решения: Заинтересовани страни, инвеститори, и клиентите могат физически да държат и оценяват модел, вместо просто да гледат чертеж.

Подобрено качество на продукта: Функционалните прототипи позволяват тестване в реални условия, гарантирайки, че крайният продукт работи според очакванията.

Конкурентно предимство: Компаниите, които използват бързо прототипиране, могат да пуснат продукти по-бързо, оставайки пред конкурентите.

Вземете автомобилната индустрия, например. Производителите на автомобили използват бързо прототипиране, за да проектират арматурни табла, части на двигателя, и осветителни системи. Вместо да чакате с месеци, те могат да създадат прототип за дни, тествайте го, прецизирайте го, и да преминете към производство по-бързо. По същия начин, в здравеопазване, хирурзите могат да практикуват върху 3D отпечатани анатомични модели, преди да оперират пациент – нещо невъобразимо преди бързото прототипиране.

Накратко, бързото създаване на прототипи не е просто инструмент; Това е стратегическо предимство за фирми, които искат да правят иновации по-бързо и по-интелигентно.

Предимства на бързото създаване на прототипи

Ползите от бързото създаване на прототипи се простират далеч отвъд скоростта. Това е мощен инструмент, който трансформира начина, по който продуктите се разработват и усъвършенстват. Нека да разгледаме основните предимства:

1. Скорост на развитие

Една от най-силните страни на бързото прототипиране е способността му да трансформирайте идеите в модели бързо. Това, което преди отнемаше седмици или месеци, сега може да бъде постигнато за няколко дни или дори часове. Това позволява на компаниите да съкратят своите цикли на разработване на продукти и да реагират по-бързо на нуждите на клиентите.

2. Намаляване на разходите

Грешките в дизайна могат да бъдат скъпи, когато бъдат открити късно в процеса. Бързото прототипиране минимизира този риск, като позволява ранно тестване. Коригирането на недостатъци в прототип струва много по-малко от препроектирането на цяла производствена форма. Това прави цялостния процес на разработка по-икономичен.

3. Подобрено качество на дизайна

Всяка итерация на прототип подобрява дизайна. Тъй като бързото създаване на прототипи позволява бързи корекции, дизайнерите могат да прецизират естетиката, ергономичност, и функционалност, докато продуктът се доближи възможно най-близо до перфектния.

4. Насърчава творчеството и иновациите

С традиционни методи, дизайнерите често са били ограничени от разходите и времето. Но с бързо създаване на прототипи, те имат свободата да експериментират. Сложни форми, сложни детайли, и всички смели идеи могат да бъдат тествани, без да се нарушава бюджетът.

5. Персонализиране и персонализиране

Индустрии като здравеопазване и потребителски продукти се възползват изключително много от бързото създаване на прототипи способност за създаване на персонализирани решения. От персонализирани протези до персонализирани носими артикули, възможностите са безкрайни.

6. Функционално тестване

Много методи за бързо създаване на прототипи произвеждат достатъчно здрави части за тестване в реални условия. Това означава, че компаниите могат да оценят не само как изглежда даден продукт, но и как се представя.

7. Намален отпадък

За разлика от субтрактивното производство (където материалът се отрязва), много методи за бързо създаване на прототипи са добавка, използвайки само материала, необходим за създаването на детайла. Това прави процеса по-екологичен и рентабилен.

8. Пазарно предимство

Накрая, скоростта и гъвкавостта на бързото създаване на прототипи позволяват на бизнеса да победи конкурентите на пазара. В бързоразвиващи се отрасли като електрониката, това предимство може да означава разликата между лидерство на пазара или изоставане.

Основни техники, използвани при бързото създаване на прототипи

Бързото прототипиране не е универсален процес. Вместо това, тя включва a разнообразие от техники, всеки със своите силни страни, слабости, и приложения. Изборът на правилната техника зависи от фактори като бюджет, материали, желаната точност, и цел на прототипа. Нека разгледаме най-широко използваните методи.

Стереолитмикромография (Сла)

SLA е дядо на 3D принтирането, изобретен от Чък Хъл през 1984. Действа чрез втвърдяване течна смола с UV лазер, слой по слой, докато се образува твърд обект.

Предимства: Висока прецизност, гладка повърхност, идеален за детайлни модели.

Ограничения: Материалите са крехки в сравнение с термопластичните, и е необходимо последващо втвърдяване.

Най -доброто за: Стоматологични модели, прототипи на бижута, и визуални прототипи, изискващи фини детайли.

Моделиране на слети отлагане (FDM)

FDM е един от най-популярните методи поради своята достъпност и лекота на използване. Той работи чрез екструдиране на разтопена термопластична нишка през нагрята дюза.

Предимства: Рентабилно, Широка гама от материали (PLA, коремни мускули, PETG, и т.н.), достъпен за любители.

Ограничения: По-ниска разделителна способност в сравнение със SLA, видими линии на слоя.

Най -доброто за: Бързи концептуални модели, евтини функционални прототипи.

Селективно лазерно синтероване (SLS)

SLS използва a лазер за стопяване на прахообразен материал— обикновено найлонови или композитни прахове — в твърди слоеве.

Предимства: Няма нужда от поддържащи конструкции (пудрата действа като опора), издръжливи функционални части, сложни геометрии.

Ограничения: Груба повърхност, скъпи машини.

Най -доброто за: Инженерни прототипи, дребносерийни функционални части.

Цифрова обработка на светлината (DLP)

DLP е подобен на SLA, но използва a цифров светлинен проектор вместо лазер. Това прави процеса по-бърз, тъй като всеки слой може да се втвърди с една светкавица.

Предимства: Висока скорост, висока резолюция.

Ограничения: Ограничено до фотополимерни смоли, необходимо е последващо втвърдяване.

Най -доброто за: Прототипи с висока детайлност, където скоростта е от решаващо значение.

Производство на ламинирани предмети (ЛОМ)

LOM изгражда прототипи чрез ламиниране на листове материал (като хартия, пластмаса, или метал) и изрязването им във форма с лазери или остриета.

Предимства: Ниска цена, подходящ за големи модели.

Ограничения: Лошо покритие на повърхността, ограничена разделителна способност на детайлите.

Най -доброто за: Мащабни концептуални модели.

Струйно свързване

В този процес, а течен свързващ агент се отлага върху прахови слоеве, за да ги „залепи“ заедно. По-късно частта се втвърдява и понякога се инфилтрира с друг материал за здравина.

Предимства: Може да се печата пълноцветно, сравнително достъпни.

Ограничения: Частите са чупливи, освен ако не са подложени на последваща обработка.

Най -доброто за: Визуални прототипи, архитектурни модели.

Директно метално лазерно синтероване (DMLS) & Селективно лазерно топене (SLM)

И DMLS, и SLM се използват за метални прототипи. Те използват мощни лазери за сливане на метални прахове слой по слой.

Предимства: Изключително издръжлив, подходящ за крайни метални части.

Ограничения: Висока цена, изисква експертна операция.

Най -доброто за: Космонавтика, автомобилен, и медицински импланти.

Електронно-лъчево топене (EBM)

EBM използва an електронен лъч вместо лазер за разтопяване на метални прахове.

Предимства: Здрави метални части, минимално вътрешно напрежение.

Ограничения: Ограничено до проводими метали, скъпо.

Най -доброто за: Аерокосмически и ортопедични импланти.

PolyJet печат

PolyJet работи чрез пръскане на малки капчици течна смола и втвърдяването им с UV светлина. Множество материали и цветове могат да бъдат отпечатани в един цикъл.

Предимства: Мултиматериал, висока детайлност, реалистичен външен вид.

Ограничения: Ограничена издръжливост на материала, скъпо.

Най -доброто за: Прототипи, които изискват реалистична естетика.

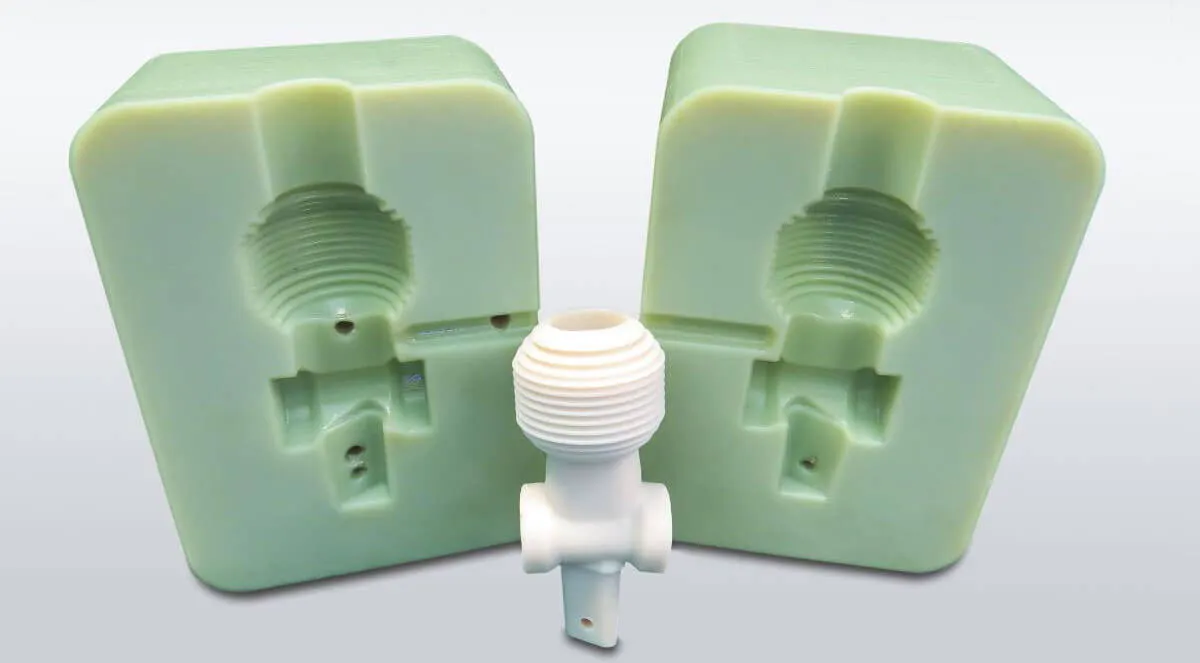

Инжекционно формоване с Rapid Tooling

Инжекционно формоване с Rapid Tooling

Това включва бързо създаване на форми (чрез 3D печат или CNC) и използването им за леене под налягане на малки партиди.

Предимства: Произвежда реални части, идентични с крайното производство.

Ограничения: Инструментите все още отнемат време и разходи.

Най -доброто за: Мост между производството на прототип и масовото производство.

Многоструен синтез (mjf)

MJF използва разтопяващ агент, нанесен върху прахообразно легло, който след това се стопява от топлина.

Предимства: Силни функционални части, фин детайл, по-бързо от SLS.

Ограничения: Ограничени възможности за материали (предимно найлон).

Най -доброто за: Функционални прототипи, изискващи сила и детайлност.

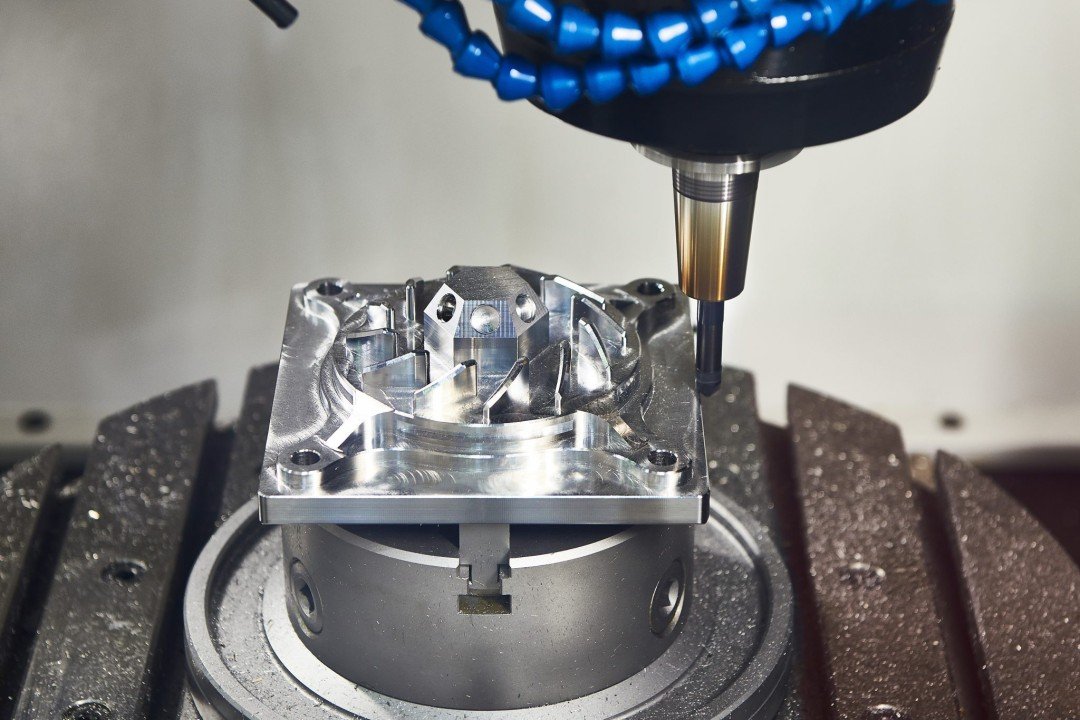

CNC обработка

CNC обработка

Въпреки че не е добавка, CNC обработката се счита за бързо прототипиране, тъй като може бързо да произвежда прототипи от реални материали.

Предимства: Висока якост, прецизност, и широки възможности за материали (метали, пластмаси).

Ограничения: Субтрактивен процес, загуба на материал.

Най -доброто за: Инженерни прототипи и функционално тестване.

Рязане с водна струя

Рязане с водна струя

Използва вода под високо налягане (понякога с абразиви) за рязане на материал.

Предимства: Може да реже почти всеки материал, включително метал и стъкло.

Ограничения: Ограничено до 2D или плоски дизайни.

Най -доброто за: Бързи плоски прототипи.

Вакуум кастинг

Вакуум кастинг

Тази техника създава силиконови форми от мастер модел, които след това се използват за производство на пластмасови прототипи.

Предимства: Рентабилно за производство в малък обем, възпроизвежда качеството на леене под налягане.

Ограничения: Не е идеален за големи обеми.

Най -доброто за: Предпроизводствени прогони и функционално тестване.

Видове бързо прототипиране

Различните проекти изискват различни видове прототипи. Ето основните типове:

Прототипи за доказване на концепцията

Това са прости модели, използвани за демонстрират осъществимост. Те може да не изглеждат като крайния продукт, но служат за проверка дали идеята работи.

Прототипи с ниска точност

Основни модели, създадени бързо, често за вътрешни дискусии. Те дават приоритет на скоростта и разходите пред външния вид.

Прототипи с висока точност

Подробно, реалистични модели, които много наподобяват крайния продукт на вид и усещане. Използва се за презентации и представяне на инвеститори.

Приличащи на външен вид прототипи

Съсредоточете се върху естетиката - формата, цвят, текстура, а не функция. Идеален за маркетинг или обратна връзка с клиенти.

Работещи като прототипи

За разлика от прототипите, които приличат на външен вид, фокусът е върху функционалността, а не върху външния вид.

Инженерни прототипи

Използва се за тестване на механични свойства, изпълнение, и издръжливост при реални условия.

Валидиране & Производство на прототипи

Това са почти окончателни версии, използвани за тестване на технологичността, монтаж, и съответствие със стандартите.

Ролята на софтуера в бързото прототипиране

Хардуерът може да изгради частите, но софтуерът управлява процеса. Без усъвършенствани инструменти за проектиране и симулация, бързото създаване на прототипи не би било възможно.

CAD софтуер

Инструменти като Autocad, SOLIDWORKS, Catia, и Fusion 360 са в основата на прототипирането. Те позволяват на дизайнерите да създават детайлни 3D модели.

Симулация & Софтуер за анализ

Програми като ANSYS и CFD на Autodesk симулират напрежения в реалния свят, поток на течност, или пренос на топлина върху проекти, преди те да бъдат физически тествани.

Слайсер софтуер за 3D печат

Приложения като Лечение, Опростете 3D, и Slic3r подгответе CAD файлове за 3D печат, като ги нарежете на слоеве.

CAM софтуер за CNC

Софтуер като Mastercam и GibbsCAM преобразува CAD дизайни в машинни инструкции за CNC обработка.

Специализирани инструменти за създаване на прототипи

Предварителна форма (за SLA принтери).

Материализирайте магии (за редактиране на STL).

Прозрение (за индустриални FDM машини).

Накратко, правилният софтуер гарантира, че прототипите са точен, ефикасен, и надежден.

Материали, използвани при бързото създаване на прототипи

Материали, използвани при бързото създаване на прототипи

Материалът, който изберете, може да направи или да развали вашия прототип. Различните технологии позволяват различни материали:

Пластмаси

коремни мускули, PLA, PETG, Найлон, Поликарбонат.

Широко използван поради достъпността, многофункционалност, и лекота на печат.

Метали

Алуминий, Титан, Неръждаема стомана, Инконел.

Идеален за силни, функционални прототипи в космическата индустрия и автомобилостроенето.

Смоли

Фотополимери използвани в SLA и DLP за части с висока детайлност.

Опциите включват гъвкави, жилав, прозрачен, или леярски смоли.

Композити

Въглеродни влакна, фибростъкло, Пластмаси, подсилени с кевлар.

Леки, но здрави материали за части с висока производителност.

Керамика и восък

Използва се за специализирани приложения като зъбни коронки или леене по модели.

Приложения на бързо прототипиране в различни индустрии

Бързото прототипиране се е разпространило в почти всяка индустрия. Ето къде блести най-много:

Автомобилна

Компоненти на двигателя, табла за управление, и прототипи за осветление.

Намалява времето за излизане на пазара за нови модели автомобили.

Космонавтика

Леки части със сложна геометрия.

От решаващо значение за намаляване на разхода на гориво и подобряване на ефективността.

Здравеопазване

Протезиране по поръчка, импланти, и хирургически ръководства.

3D-отпечатани анатомични модели за практика преди операция.

Потребителска електроника

Калъфи за телефони, носими, и прототипи на устройства.

Помага на марките да усъвършенстват ергономията и дизайна преди пускане на пазара.

Архитектура

Умалени модели на сгради за клиентски презентации.

Мода & Облекло

Обувки, бижута, и аксесоари по поръчка.

Образование & Проучване

Учебни средства, лабораторни експерименти, и студентски проекти.

Развлечение & Филм

Реквизит, костюми, и специални ефекти.

Спортна екипировка

Каски, ракети, и оборудване за подобряване на производителността.

роботика & Автоматизация

Функционални механични компоненти за тестване на роботи и системи за автоматизация.

Ограничения на бързото създаване на прототипи

Докато бързото прототипиране е революционен процес, не е без него предизвикателства и недостатъци. Разбирането на тези ограничения помага на бизнеса да си постави реалистични очаквания и да избере правилния метод за своите нужди.

1. Материални ограничения

Не всички материали, използвани в прототипирането, са подходящи за крайно производство. например, фотополимерните смоли, използвани в SLA, са крехки в сравнение с индустриалните пластмаси, и много 3D отпечатани метали може да изискват последваща обработка за здравина.

2. Ограничения на размера

Повечето машини за бързо създаване на прототипи имат ограничен обем на изработка. Големите части трябва да бъдат отпечатани на секции и след това сглобени, което може да повлияе на здравината и естетиката.

3. Проблеми с повърхността

Някои методи, като FDM, оставете видими линии на слоя, които изискват шлайфане или полиране. Докато това може да се подобри с последваща обработка, това добавя време и разходи.

4. Сила и издръжливост

Не всеки прототип може да издържи на стрес в реалния свят. например, SLA частите може да изглеждат зашеметяващо, но често нямат издръжливост за функционално тестване.

5. Разходи за широкомащабно производство

Докато бързото прототипиране е рентабилно за единични модели или малки партиди, не винаги е подходящо за производство в голям обем. За по -големи писти, традиционните методи като леене под налягане остават по-икономични.

6. Притеснения относно точността и толерантността

Въпреки че технологията се подобрява, някои методи за прототипиране все още се борят с много строги толеранси. Това може да е проблем за индустрии като космическата промишленост или медицинските устройства, където прецизността е критична.

Накратко, докато бързото прототипиране е невероятно мощно, най-добре се разглежда като допълнение към, а не заместител на масовото производство.

Разходи, свързани с бързото създаване на прототипи

Цената на бързото създаване на прототипи зависи от няколко фактора, и разбирането им е от решаващо значение за бюджетирането.

Фактори, които влияят на разходите

Тип материал – Пластмасите са по-евтини от металите, докато специалните смоли или композити струват повече.

Сложност на дизайна – Сложните дизайни изискват повече машинно време и материал.

Размер на прототипа – По-големите модели консумират повече ресурси.

Нужди от последваща обработка – Полиране, живопис, или термичната обработка увеличава разходите.

Използвана технология – SLA и FDM са по-евтини; базираните на метал техники като DMLS са много по-скъпи.

Приблизителни диапазони на разходите

FDM прототипи: $10– 200 долара (в зависимост от размера и материала).

SLA модели: $50– 500 долара.

SLS функционални части: $200– 2000 долара.

Метални прототипи (DMLS/SLM): $500– $10 000+.

CNC машинно обработени части: $100– $5000 в зависимост от сложността.

Сравнение на разходите с традиционното прототипиране

Традиционните методи като леене под налягане изискват скъпи инструменти - често в десетки хиляди долари. В контраст, бързо прототипиране елиминира разходите за инструменти, което го прави много по-икономичен за ранен етап на проектиране и малки производствени серии.

Въпреки че не винаги е най-евтиният за масово производство, предоставя бързо прототипиране огромни спестявания по време на разработка и тестване, където гъвкавостта има най-голямо значение.

Често срещани грешки, които трябва да избягвате при бързото създаване на прототипи

Въпреки че бързото създаване на прототипи е предназначено да опрости разработката, грешките все още могат да провалят проектите. Ето някои често срещани клопки:

1. Пренебрегващ дизайн за технологичност (DfM)

Един прототип може да изглежда страхотно, но може да не е осъществим за широкомащабно производство. Винаги проектирайте с мисъл за евентуалната производителност.

2. Избор на грешен материал

Използването на грешен материал може да доведе до подвеждащи резултати от теста. например, тестването на механична якост с крехка смола вместо промишлена пластмаса може да даде неверни данни за ефективността.

3. Пренебрегване на допустимите отклонения

Не всички методи осигуряват висока точност. Ако имате нужда от строги толеранси, технологии като CNC или SLM може да са по-добри от FDM или SLA.

4. Пропускане на задълбочено тестване

Прототипът не е само за външен вид – той е и за тестване. Пропускане на стрес тестове, термични тестове, или обратната връзка с потребителите може да доведе до скъпи грешки по-късно.

5. Пренебрегване на последващата обработка

Много прототипи изискват шлайфане, живопис, или термична обработка. Неотчитането на това може да доведе до незавършени или нереалистични модели.

6. Прекалено фокусиране върху естетиката

Докато добре изглеждащият модел е важен, функцията никога не трябва да се жертва. Балансът между естетика и производителност гарантира реалистичен краен продукт.

Избягването на тези грешки гарантира, че получавате най-точни и полезни резултати от вашите усилия за прототипиране.

Как да изберем правилния метод за бързо създаване на прототипи

С толкова много налични техники, изборът на правилния може да бъде непосилен. Ето практическо ръководство:

1. Обмислете изискванията на проекта

Имате ли нужда от модел за визуално представяне? → SLA, DLP, или PolyJet.

Имате ли нужда от функционално тестване? → SLS, FDM, ЦПУ, или MJF.

Имате ли нужда от метален прототип? → DMLS, SLM, или EBM.

2. Оценете материалните нужди

За здрави пластмаси → Найлон (SLS, mjf).

За гъвкавост → TPU или гъвкава смола.

За метали → Алуминий, Титан, или неръждаема стомана.

3. Оценявайте прецизността и сложността

Ако вашият прототип включва сложни детайли, изберете SLA, DLP, или PolyJet. За големи, здрави части, CNC или FDM може да са по-добри.

4. Баланс между разходите и бюджета

Ако работите с ограничени средства, FDM е най-достъпен. За по-високи бюджети, където детайлите и здравината са от значение, инвестирайте в SLA, SLS, или метален печат.

5. Фактор във времето за пускане на пазара

Ако скоростта е критична, DLP и PolyJet предлагат най-бързо изпълнение.

6. Привеждане в съответствие с изискванията за крайния продукт

Вашият прототип трябва да имитира крайния продукт възможно най-близо - независимо дали това означава сила, гъвкавост, или естетика.

7. Устойчивост и въздействие върху околната среда

Някои индустрии дават приоритет на екологичните материали. Помислете за биоразградими пластмаси или рециклируеми материали, когато е възможно.

Чрез претегляне на тези фактори, можете да вземете информирано решение, че максимизира ефективността, качество, и ефективност на разходите.

Заключение

Бързото прототипиране е повече от просто инструмент – то е промяна на парадигмата в разработването на продукта. От скромното начало през 80-те години на миналия век със стереолитографията на Чък Хъл до днешния огромен набор от техники, трансформира как идеите стават реалност.

Предлага скорост, гъвкавост, и икономии на разходи, които традиционните методи за създаване на прототипи никога не биха могли да достигнат. Независимо дали създавате бързо доказателство за концепцията, тестване на функционален дизайн, или подготовка за масово производство, бързото прототипиране позволява по-бързи итерации, намален риск, и подобрена иновация.

разбира се, има своите ограничения - като материални ограничения и предизвикателства срещу разходите за широкомащабно производство - но когато се използва стратегически, това е един от най-мощните инструменти за съвременното производство.

Тъй като индустриите продължават да се развиват, бързото създаване на прототипи ще нараства все по-важно, позволяващи компании, предприемачи, и дори любители, за да реализират идеи по-бързо от всякога.

Често задавани въпроси

1. Кои са най-разпространените техники за бързо създаване на прототипи?

Някои от най-широко използваните техники включват SLA, FDM, SLS, DLP, CNC обработка, и DMLS за метали. Всеки има уникални силни страни в зависимост от нуждите на проекта.

2. Кои индустрии печелят най-много от бързото създаване на прототипи?

Индустрии като автомобилостроенето, космическото пространство, здравеопазване, потребителска електроника, и образованието са водещи осиновители. Те го използват за всичко - от медицински импланти до автомобилни компоненти.

3. Дали бързото прототипиране е подходящо за масово производство?

Не директно. Докато бързото прототипиране е чудесно за дизайн, тестване, и дребносерийно производство, масовото производство все още се обслужва по-добре от традиционни методи като леене под налягане.

4. Как бързото прототипиране се различава от 3D печата?

3D печатът е част от бързото създаване на прототипи. Докато 3D принтирането е адитивно производство, бързото създаване на прототипи също включва методи като обработка с ЦПУ, вакуум кастинг, и рязане с водна струя.

5. Какво е бъдещето на бързото създаване на прототипи?

Бъдещето е в по-бързите машини, по-издръжливи материали, и интеграция с дизайн, управляван от AI. Вероятно ще видим бързото създаване на прототипи да стане още по-масово в производствените и потребителските приложения.