現代の製造業の熾烈な競争環境では、サイクルタイムを短縮し、生産コストを削減するための継続的なイノベーションが求められています。. で プラスチック射出成形 セクタ, ホットランナーシステムは重要なテクノロジーとして浮上しています, これらの課題に対して洗練されたソリューションを提供する. 固化したプラスチック廃棄物を排除し、熱制御を最適化することにより、, ホット ランナーは、従来のコールド ランナー手法に対して大幅な競争力を提供します。. メーカーは、既成のさまざまなフレームワークを理解する必要があります。, 調整可能な, パーソナライズ — 独自のニーズに合わせて最もコスト効率の高いソリューションを選択します.

このガイドでは、ホット ランナー テクノロジーの包括的な概要を説明します。, その操作の詳細を説明する, 必須コンポーネント, 利点, 潜在的な落とし穴, 現在市場で入手可能なさまざまなタイプ.

ホットランナー射出成形機とは?

ホットランナー射出成形システムは、射出ユニットのノズルから金型キャビティの入口まで熱可塑性材料を溶融状態に維持するように設計された加熱コンポーネントのアセンブリです。 (門). コールドランナーとは異なります, これにより、材料が供給チャンネル内で固化することが可能になります。, ホットランナーシステムはプラスチックを連続的に溶かします, 後続の注入サイクルで一貫した迅速な流量を確保します。. このシステムはトリミングマシンと金型ツールの構造に直接統合されています。.

ホットランナー vs. コールドランナー射出成形システム

ホット ランナー システムとコールド ランナー システムの選択は、生産効率に根本的に影響します。, 素材の使用法, そして部品の品質.

| 特徴 | ホットランナーシステム | コールドランナーシステム |

| チャネル内のマテリアルの状態 | 常に溶けている (加熱された) | 固まる (冷却された) |

| 無駄 (ランナー) | 最小限からなし (ランナーが排除される) | 高い (除去と再研磨が必要) |

| サイクル時間 | 大幅に削減 (ランナーの冷却時間なし) | 長い (冷却とデゲート時間が必要) |

| 門の外観 | 小さな射出スポット; 滑らかで緻密な仕上がり. | より大きな開口部 (ゲート); トリミング/ゲート解除が必要です. |

| 料金 | 初期工具コストが高い | 初期工具コストの削減 |

| 運用効率 | 大容量に最適, 自動生産. | 少量生産や大型部品の生産に適しています. |

ホット ランナー システムの最も魅力的な利点は、溶融プラスチックを製品キャビティに直接射出できることです。, 各サイクルで成形部品のみが取り外されるようにする. これにより、ランナーの無駄とゲート解除の二次作業が事実上排除されます。, 大幅なコスト削減につながります, 特に高価な樹脂や特殊な樹脂を加工する場合.

ホットランナー射出成形システムの仕組み?

ホットランナーシステムの動作メカニズムは厳密な熱管理に基づいています. プラスチックは、マニホールドとノズルに埋め込まれた精密に制御された加熱要素によってランナー チューブ内で溶融状態に保たれます。. この連続的な液体状態により、材料はいつでも射出可能な状態に保たれます。.

このシステムは、従来のコールド スプルーおよびランナー チャネルをバイパスします。, スムーズな操作を可能にする, 溶融材料は最小限の圧力損失で金型キャビティに直接流れ込みます。. スプルーシステムを廃止することで, 完成品は切断やトリミングの必要が少なくなります, 表面がより滑らかになり、最終コンポーネントの美観と公差が向上します。. 液体プラスチックの量が少ないため、射出プロセスが高速化されます。, また、射出スクリューの迅速な回復にも役立ちます。, 全体のサイクルタイムをさらに短縮.

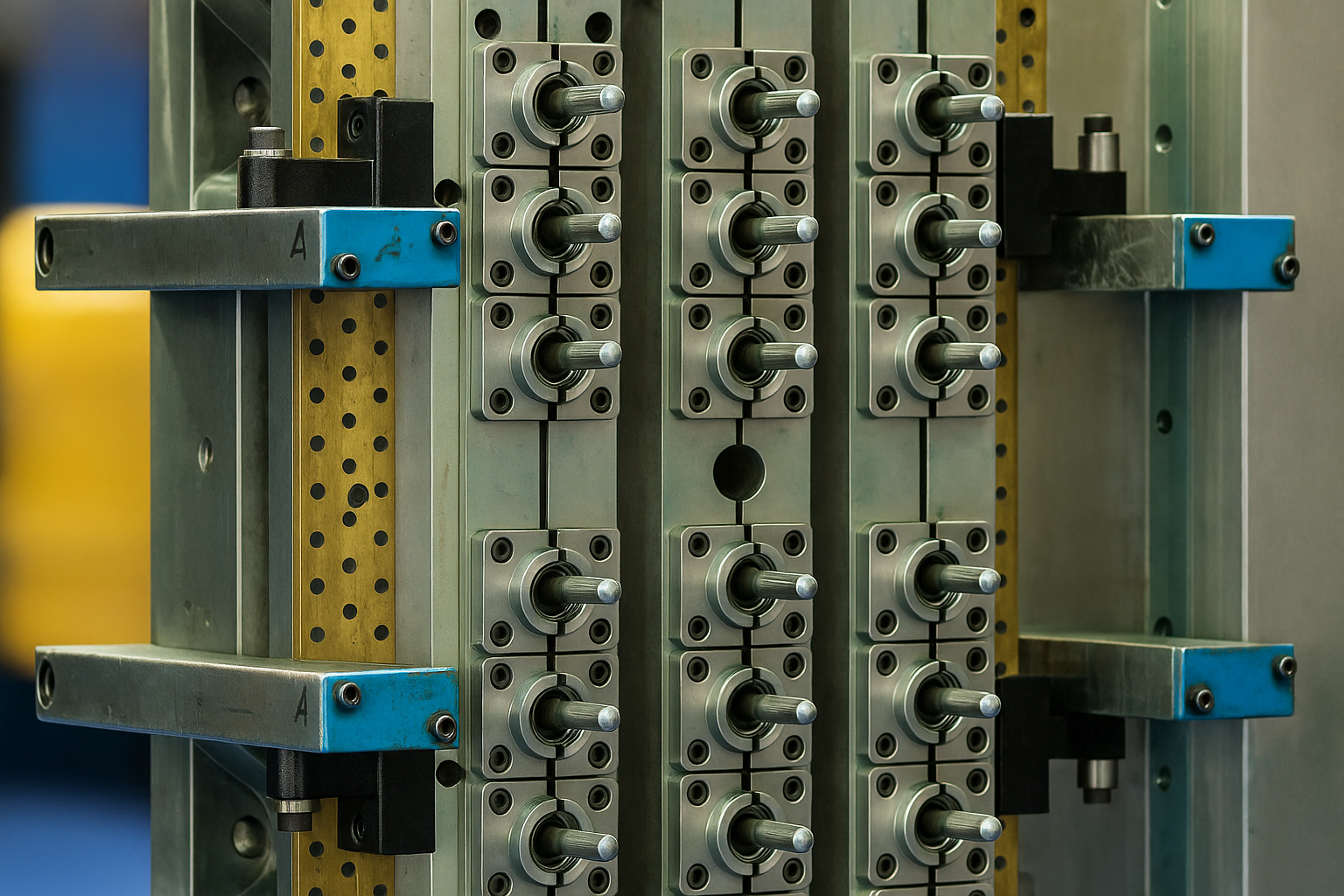

ホットランナーシステムの主要コンポーネント

ホット ランナー システムは、いくつかの重要な要素で構成される複雑なアセンブリです。, 温度管理されたコンポーネント:

ノズルまたはスパウト: これらは、マニホールドを金型キャビティ ゲートに接続する精密設計コンポーネントです。. 射出ポイントでのプラスチックの流れを制御し、ゲートのスタイルを決定します。 (例えば, ホットチップ, 角, またはバルブゲート). キャビティの開口部に至るまで、極めて安定した温度を維持する必要があります。.

マニホールド: これらは、射出ユニットから溶融プラスチックを受け取り、複数のノズル開口部に均一に分配するように設計されたツールです。. マニホールドはカスタム設計です, 多くの場合、複雑な内部通路がある, すべてのキャビティへの同一の流路と圧力降下を同時に保証します。, これは一貫した部品品質を達成するために重要です.

フロー制御: この欠かせない機能が, 通常はによって管理されます バルブゲート技術, ノズルからのプラスチックの流れの正確なタイミングを制御します. 機械的に作動するピンを使用することにより, フローは瞬時に開始または停止できます, ゲートシールを制御し、よだれや糸引きを防ぎます。.

接続またはリンク: システムはさまざまな特殊な接続に依存しています, 発熱体の電気リンクを含む, 温度フィードバック用の熱電対, および冷却用のライン (水か空気か) およびバルブゲートの作動.

ホットランナー金型の利点

ホット ランナー技術には多くの利点があり、大量かつ高精度のプラスチック金型製造に最適です。:

設計の柔軟性: ホット ランナーはさまざまなゲート技術 (エッジ ゲート) に対応します。, ホットチップゲート, またはバルブ ゲート - エンジニアが最適な金型充填と外観を実現するために最適な位置にゲートを配置できるようにします。. この柔軟性により、冷却のための金型設計が簡素化され、トリミング プロセス全体が改善されます。.

改良された成形システム制御: このシステムでは、ショートショット後に除去する固化したランナーがないため、より高速な起動と簡素化された操作が可能になります。. これにより、より少ないストレスで材料を射出することでパフォーマンスが向上します。, 材料の膨張による反りやプレートの曲がりを最小限に抑えます。.

プロセスの自動化: 完璧なものづくり, バリのないコンポーネントは金型の自動化を支援します. 一貫した部品サイズとランナーがないため、工具の引っ掛かりを防止します。, ロボットによる組立プロセスの合理化.

長期的なコスト削減: 初期投資は高くなりますが、, このシステムは、生産サイクルの長さとプラスチック廃棄物の量の両方を削減することにより、長期的には安価であることが証明されています。, 生産性の直接的な向上につながります.

部品の高品質: コールドランナーを排除することで, このシステムは材料の梱包と充填を改善します. メイン開口部から金型端まで一貫した熱状態を維持します。, 均一な圧力と充填を確保する. これは、最終コンポーネントで厳しい公差と高精度を達成するために重要です。.

サイクルタイムの短縮: 多くの場合、部品自体よりも冷却質量が大きいランナーを排除すると、冷却段階が大幅に短縮されます。. この要因, より速い射出時間とスクリュー回復時間の組み合わせ, 全体的な生産サイクルを加速します.

ランナーエリミネーション: これは再研磨に伴うコストを削減するために不可欠です, 保管する, 余分な材料を再処理する. 特殊材料用, 医療用途や機密性の高い用途で使用されるものなど, 再研磨が認められない場合, ホットランナーが唯一の実行可能な解決策です.

抜け穴 (欠点と課題) ホットランナーシステムの

それらの利点にもかかわらず、, ホット ランナー システムには、金型メーカーが対処しなければならない特有の課題があります:

細心の注意とメンテナンス: ホット ランナーは細心のメンテナンスと注意を必要とする複雑なシステムです. 誤った取り扱いや不適切なケアは、重大なコンポーネントの故障につながる可能性があります, コストのかかるダウンタイムと潜在的な経済的損失を引き起こす.

高度な機器の必要性: システムの運用要件は非常に厳しい, 完全に同期する高精度の機械が必要. 何らかの故障があった場合, プラスチックカバーが正しく取り付けられていないなど, 漏れや溶融キャリアの損傷につながる可能性があります. 欠陥を回避するには、正確なノズルとゲートの位置が最も重要です.

熱膨張 & 収縮: 加熱されたマニホールドと冷却された金型プレートとの間の大きな温度差により、熱膨張と熱収縮が発生します。. エンジニアは、ゲートの密閉性を維持するために、この動きを正確に補正するツールを設計する必要があります。. プロセス全体を通して熱放出を制御するのは困難です.

感熱樹脂の取り扱いには十分ご注意ください: 熱に弱い樹脂の加工には専門知識と細心の注意が必要です. 適切に管理されていない場合, 継続的に熱にさらされると材料の劣化につながる可能性があります, 色の変化や分子鎖の破壊を引き起こす, 材料の構造的完全性を損なう.

初期費用が高い: コンポーネントの複雑さにより、ホット ランナー システムは本質的に高価になります. この高額な資本投資は、生産量が少ない企業や、初期設備のコストが長期的な材料節約を上回る地域では正当化されない可能性があります。.

ホットランナーシステムの価格と種類

あ. コストの内訳

高コストの主な原因はマニホールドの精密エンジニアリングです。. 一般的なホット ランナー マニホールドには、次のようなものがあります。 $20,000 に $30,000, 追加で $5,000 それ以上 温調ユニットに必要. 全体的な費用は、次の数に正比例します。 滴る またはゾーン (空洞) システムは同時に充填するように設計されています.

B. ゲート機構による種類

ホットチップ: 最も一般的でシンプルなホット ランナーのセットアップ. ゲートに直接設置される加熱チップに依存します。, プラスチックを溶かした状態に保つ. 一般にバルブ ゲート システムよりも安価で、単純な商品の迅速な生産に最適です。.

バルブゲート: ゲート位置に出入りするメカニカルピンを備えています. 注入後は瞬時に閉まります, 清潔さを確保する, ゲート跡のない表面仕上げ. バルブ ゲートは高価ですが、完璧性が高く美観が要求される製品に使用されます。.

C. 加熱方法による種類

内部加熱: 流路内から熱が発生する, 物質の動きを局所的に制御できるようにする. しかし, 外部加熱システムは、より優れた熱分布と制御により、それらに大きく取って代わりました。.

外部加熱: 発熱体が流路の周囲に配置されています (マニホールドプレート). これらのシステムは、断熱ランナーよりも優れた熱伝達と優れた熱制御を実現します。, ただし、より複雑で高価な設計が必要になります。.

D. 絶縁ランナー

これらのランナーはよりシンプルで安価に構築できます. 外部発熱体はありませんが、ポリマーの絶縁特性と高いサイクル速度に依存して内部コアを溶融状態に保ちます。. しかし, 不均一な充填などの問題に悩まされています, ゲートのフリーズアップ, そして長い安定期間.

結論

ホットランナー技術は射出成形における大きな進歩を意味します, 優れた部品品質を提供する, 生産スループットの向上, 長期的には材料費を大幅に節約できます. 溶融物の供給を正確に制御し、ランナーの無駄を排除することにより、, ホット ランナー システムは、コスト削減とサイクル タイムの短縮に対する業界のニーズに効果的に対応します。. 製品がより複雑になり、材料コストが上昇し続けるにつれて, 現代のプラスチック製造環境において競争力を維持するには、高度なホット ランナー システムの導入がますます重要になるでしょう。.

よくある質問

Q1: 「よだれ」や「糸引き」とは何ですか、そしてホットランナーはそれをどのように防ぐのですか?

あ: よだれまたは糸引きとは、射出サイクルの間にゲートから溶融プラスチックが漏れることを指します。. これは通常、ノズル内の塑性圧力が冷間金型によってゲートにかかる圧力よりも大きいために発生します。. バルブゲートシステム (VII.B を参照) 最も効果的な解決策です: 保持圧力が解放された後、メカニカルピンが瞬時にゲートを密閉します。, 漏れを物理的に止める, これにより、クリーンな状態が保証されます, バリのないコンポーネントと洗浄のためのダウンタイムの防止.

第2四半期: マニホールドはどのようにして均一な温度とすべてのキャビティへのバランスのとれた流れを実現するのでしょうか。?

あ: マニホールドの主な設計目標は、熱と油圧のバランスです。.

熱均一性: 高品質のマニホールドは、正確に配置された内部ヒーターと複数の熱ゾーンを使用しています。, 熱電対によって監視される, ブロック全体にわたって正確に同じ溶融温度を維持するため.

フローバランス (油圧バランス): 内部チャネルは、中央の噴射ポイントからすべてのノズル先端までの流路長と形状が同一になるように設計されています。. これにより、すべてのキャビティにわたって同じ圧力降下と充填速度が保証されます。, これは部品の寸法を一貫させるために重要です.

Q3: 「せん断加熱」とは何ですか、またホットランナーでそれが懸念される理由は何ですか?

あ: せん断加熱とは、材料が狭いチャネルや鋭い角を急速に流れる際の摩擦により、プラスチック自体の内部で発生する熱です。. ホットランナーでは, マニホールドからの意図的な熱が摩擦熱と結合するため、これは問題となる可能性があります。, 材料の温度が安全限界を超えて上昇する可能性がある. これにより、局所的な問題が発生する可能性があります 熱劣化 プラスチックの, 変色や部品の強度低下の原因となる (セクション VI).

Q4: 頻繁な色や素材の変更にホット ランナーを使用する主な欠点は何ですか??

あ: 主な課題は、 パージ時間. マニホールドの内部容積全体が溶融材料で満たされているため、, ある色またはマテリアル タイプから別のタイプに切り替えるには、古いマテリアルを完全に洗い流す必要があります。. このプロセス, パージとして知られている, かなりの時間と高価な樹脂を消費する可能性がある, 廃棄物削減のメリットの一部を相殺する. 流路容積を最小限に抑えて設計されたシステムは、頻繁な変更が必要な用途に適しています。.

Q5: 温調ユニットの重要性 (TCU)?

あ: TCUは絶対に不可欠です. ホットランナーシステムの「頭脳」です, 高度な比例・積分・微分を使用する (PID) 熱電対の測定値を常に監視し、発熱体に供給される電力を正確に調整するための制御アルゴリズム. 正確な温度管理ができないと ($mathbf まで{\午後 0.5^circ C}$), プラスチックの溶融粘稠度は変動します, ショートショットなどの欠陥につながる, 燃焼, またはゲートのフリーズオフ, ホットランナーの利点が使えなくなる.

Q6: 「ゲートの痕跡」とは何ですか、またホットランナーシステムはそれをどのように最小化しますか?

あ: ゲート痕跡とは、ゲートが壊れたり切り取られたりした後にパーツに残る小さな材料の残骸です。. ホットランナーシステム, 特に使用している人 ホットチップ または バルブゲート デザイン, コールド ランナー金型のゲートよりも本質的に小さいゲートを作成します. バルブゲートシステム内, メカニカルピンがプラスチックを部品表面と面一にシールします。, ほとんど目に見えない痕跡を残す, 多くの場合、二次的なトリミング操作が不要になります.

Q7: 特定の熱硬化性材料でホット ランナーを使用するのが難しいのはなぜですか?

あ: ホット ランナーは主に熱可塑性プラスチック用に設計されています. 熱硬化性材料 (エポキシやシリコンのような) 不可逆的な化学反応を受ける (硬化) 加熱すると, 粘稠な液体から注入可能な液体に変化する, 固体の塊. 熱硬化性材料が標準のホット ランナーで使用された場合, マニホールド内で硬化し、チャネルを永久にブロックしてしまう可能性があります。, 高価なツールを破壊する. 専門化された, 多くの場合使い捨て, 熱硬化性樹脂の代わりにコールド ランナー システムまたは接着剤が使用されます.

Q8: バルブゲートシステムの「ピン固着」とは何ですか?

あ: ピンの固着は、機械式バルブのピンが自由に動かないか、正しくシールできない場合に発生します。. 多くの場合、主な原因はピンの先端の過熱です。, プラスチックが固まってピンに付着する, またはピンとノズルブッシュの間のわずかな位置のずれ. この問題はよだれの原因となる可能性があります (ピンが密閉できない場合) またはゲートの開きが不完全 (流れを制限する), これには、空圧/油圧作動システムの即時のメンテナンスと再調整が必要です。.