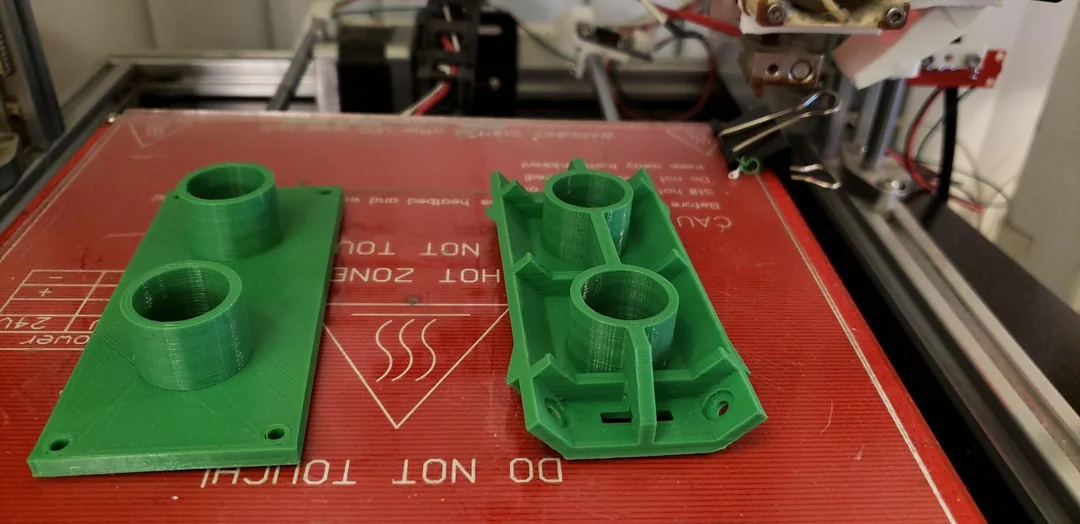

肋骨が細い, 一般的に見られる垂直サポート機能 射出成形プラスチック部品. これらは、過剰な材料や肉厚を追加することなく部品の剛性と強度を向上させる補強構造として機能します。.

適切に設計されたリブは、機械的性能を向上させるだけでなく、次のような典型的な成形欠陥を防ぎます。 ヒケ, ボイド, そして 反り. 構造的な役割に加えて, リブとしても使用できます 美的または機能的なデザイン要素, 外観と組み立てのフィット感の両方を向上させるのに役立ちます.

しかし, リブの設計は正確に行う必要があります. リブの比率や間隔が正しくないと、金型の充填不良につながる可能性があります, より長い冷却サイクル, あるいは部品の故障さえも. このガイドでは、リブを組み込むタイミングについて説明します。, 効果的にデザインする方法, 射出成形の重要なベストプラクティス.

適切なリブ設計が重要な理由

適切なリブ設計が重要な理由

プラスチック部品の設計において, 均一な冷却と最小限の残留応力を実現するには、一貫した壁厚を維持することが不可欠です。. しかし、コンポーネントを強化するために壁の厚さを増やすと、次のような望ましくない副作用が発生する可能性があります。 ヒケ そして 反り.

リブはスマートなソリューションを提供します: 局所的な補強を提供します 壁を厚くすることなく, それにより製造性を維持し、材料費を削減します。. うまくデザインされたリブは、:

曲げ剛性とねじり剛性を向上

負荷時の部品の変形を防止

サポート取り付けボスまたは構造ジョイント

軽量化しながら耐衝撃性を向上

逆に, リブの設計が不十分、厚すぎる, 背が高すぎる, 近すぎると空気が閉じ込められる可能性があります, 冷却の不均一を引き起こす, または目に見える表面欠陥が生じる.

デザインにリブを組み込む場合

リブは設計の初期段階で考慮する必要があります, 特に次のシナリオでは:

構造補強が必要な部品 壁厚を増やさずに

大きな部品または複雑な部品 局所的な剛性または寸法安定性が必要な場合

圧力がかかるコンポーネント, ねじれ, または曲がる 負荷 (例えば, カバー, ハウジング)

軽量部品 材料使用量の削減がコスト効率にとって重要な場合

エンクロージャとケーシング 剛性と美的滑らかさの両方が求められる場合

リブを戦略的に使用することで、機械的性能と製造性の最適なバランスを実現できます。.

リブ設計ガイドライン

リブ設計ガイドライン

リブの設計には形状を慎重に考慮する必要があります, 間隔, と壁の比率. 次のガイドラインは、射出成形部品の効果的なリブ設計のベスト プラクティスをまとめたものです。.

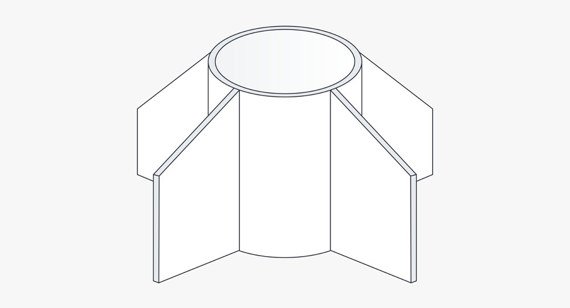

リブ高さ

リブの高さは部品の剛性に直接影響します, ただし、高すぎると充填の問題や応力の蓄積が発生する可能性があります.

推奨: リブの高さは 公称壁厚の 3 倍を超えないこと.

なぜ: リブが高いと反りやすい, ボイド, 金型の充填不良.

ヒント: 強度の分散を改善するために、単一の高いリブの代わりに複数の短いリブを使用します。.

リブの厚さ

リブの厚さはヒケを回避する上で最も重要なパラメータの 1 つです.

推奨: リブの厚さは次のようになります。 40公称壁厚の –60%.

なぜ: 厚いリブは周囲よりも冷えるのが遅い, 収縮と目に見える表面の凹みにつながります.

ヒント: 均一な冷却を確保するために、リブから底壁までの滑らかな移行を常に維持してください。.

リブラジ

リブの根元は決して鋭角になってはいけません.

推奨: 以下に等しい半径を追加します 0.5–1×公称肉厚 肋骨の付け根にある.

なぜ: 丸い角により応力が均等に分散され、使用時や取り出し時の亀裂を防ぎます。.

ヒント: リブの半径を隣接する壁の半径と一致させて、一貫した流路を維持します.

リブの間隔

複数のリブを使用する場合, 間隔は成形性能と冷却動作の両方に大きな役割を果たします.

推奨: リブは間隔をあけて配置する必要があります 2公称壁厚の –3 倍 離れて.

なぜ: リブが近すぎると樹脂の流れが制限され、熱が閉じ込められます。, ヒケのリスクが増大し、サイクル時間が延長される.

ヒント: 大型パネルやカバー用, リブを対称的に配置して応力と冷却速度のバランスをとる.

リブ抜き勾配角度

適切な抜き勾配により、固着や擦り傷を生じることなく、部品を金型からスムーズに取り出すことができます。.

推奨: あ 片側あたり最小抜き勾配 0.5° すべての肋骨に適用する必要があります.

例外: クラッシュリブ 締まりばめに使用されると抜き勾配がない場合があります.

ヒント: 深い肋骨用, ドラフトをわずかに増やす (1°まで) 確実にきれいに排出するために.

リブ設計ルールのまとめ

| パラメータ | ガイドライン |

| リブ高さ | ≤ 3× 公称肉厚 |

| リブの厚さ | ≤ 60% 壁の厚さの |

| リブ半径 | 0.5–1×壁厚 |

| リブの間隔 | 2–3×壁厚 |

| リブドラフト | 片側あたり ≥ 0.5° |

リブ設計の射出成形のベストプラクティス

たとえリブ形状が上記の比率に従っていたとしても, スムーズな射出成形と高品質の部品を確保するには、追加の設計実践が重要です.

過度のリブを避ける

リブが多すぎると金型が複雑になる, サイクルタイムを延長する, 排出がより困難になります. その代わり, 構造上のメリットが最も大きい箇所にリブを戦略的に適用する.

適切な通気を確保する

エアトラップは肋骨の付け根や交差部分の近くで発生することが多い. これらの領域の適切な通気により、次のような欠陥が防止されます。 ショートショット, 火傷, そして 広がる.

均一な肉厚を維持する

一貫した材料の流れと冷却を維持するために、リブは滑らかな移行で壁に溶け込む必要があります。. 急激な厚みの変化を避ける, それにつながる可能性があります ヒケ または ボイド.

薄いものから厚いものへの突然の移行を避ける

内部応力と収縮の差を最小限に抑えるために、薄い領域と厚い領域の間で段階的に変化する設計.

リブを荷重パスに位置合わせする

可能な場合, 補強効率を最大化するために、適用された荷重または曲げモーメントの方向にリブを位置合わせします。.

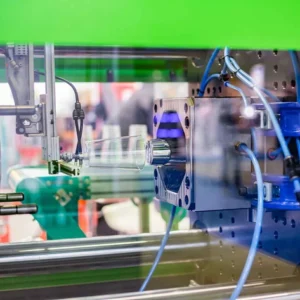

製造のための設計 (DFM) 考慮事項

金型製作前, すべてのリブの特徴を検証する必要があります。 DFM (製造のための設計) 分析.

主要な DFM チェックポイントには次のものがあります。:

リブの厚さと抜き勾配の検証

金型の充填と通気のためのリブの配置の評価

冷却の均一性と収縮のシミュレーション

潜在的な排出および工具の問題の検出

正確なフィードバックを得るために, をエクスポートします 3D STEP 形式の CAD ファイル 信頼できる製造パートナーに提出します. 最高の精度 (または同様のサービスプロバイダー), エンジニアがあなたの設計をレビューし、両方の機能を提供します。 見積書と詳細な DFM レポート, リブ設計が生産準備が整っていることを確認する.

結論

リブはプラスチック射出成形金型設計の基本要素です, 重量や製造性を犠牲にすることなく、強度と剛性を向上させる賢い方法を提供します。. 標準のリブ設計ガイドラインに準拠し、高さを制御する, 厚さ, 間隔, および抜き勾配 - 製品のパフォーマンスと成形の一貫性を大幅に向上させることができます.

考え抜かれたリブ設計により、ヒケや反りなどの欠陥を防止するだけでなく、サイクルタイムも短縮します。, 部品の外観を改善する, 長期的な耐久性を向上させます.

適切な DFM レビューと組み合わせると, リブ形状の最適化により高品質を実現, 大量生産に適したコスト効率の高いプラスチック部品.

部品設計を改善する準備ができています?

これらのリブ設計ルールに従って、CAD モデルを送信すると、製造用設計の無料レビューと即時見積もりが行われます。.

1 「」について考えましたプラスチック部品のリブを設計する方法: 射出成形設計ガイド”