利害関係が高く、環境が厳しい業界で働いたことがあるなら, 次に、おそらく、として知られる強力な素材に出会ったことがあるでしょう。 インコネル. これは日常的に使用するメタルではありません。 ニッケルクロム基超合金 他の金属が圧力下で曲がる場所でも繁栄する, 熱, と腐食.

インコネルは、文字通り、通常の素材では対応できない場合の頼りになるソリューションです. 温度が異常に上昇した場合でも、その強度と構造を維持します。 1300°F (700℃). そのおかげで 酸化と腐食に対する驚異的な耐性, などの業界で人気です。 航空宇宙, 海洋, 化学処理, そして 原子力エネルギー.

しかし、本当に優れているのは、広い温度範囲にわたって機械的特性を維持できることです。. ジェットエンジンのタービンブレードでも深海の石油パイプでも, インコネルはしっかりと立っています. 最も一般的に使用されるグレードは次のとおりです インコネル 600, 625, そして 718 それぞれが溶接性から耐クリープ性まで、独自の特性をもたらします。.

それで, 一方、インコネルは扱いにくい獣です (詳しくは後述しますので), その強さ, 回復力, 利便性よりもパフォーマンスを求めるエンジニアやメーカーにとって、その適応性は不可欠です.

インコネルが高性能産業で人気の選択肢である理由

インコネルは単なる金属合金ではなく、 金属のフェラーリ 高いストレスの中で, 一か八かの産業. パフォーマンスに対する要求はかつてないほど高まっています, インコネルのような素材は、企業が業界基準を満たす、そして多くの場合それを超えるのに役立ちます.

なぜこれほど人気のある商品なのかを詳しく見てみましょう:

耐熱性: インコネルは非常に高温でも引張強度と形状を維持します。, それを完璧にします ガスタービン, 原子炉, そしてジェットエンジン.

耐食性: インコネルは腐食環境を回避します. 塩辛い海洋条件から酸性化学プラントまで, ほとんどの金属が溶解する場所での劣化に耐えます.

機械的強度: ニッケル含有量が高い, インコネルのオファー 比類のない耐久性, 特にストレスや緊張下にあるとき. これにより、次のような用途に最適です。 航空宇宙 そして 潜水艦 コンポーネント.

長寿: 硬いです, それはもっと長く続きます, 定期的に交換する必要がないため、長期的にはコストを節約し、頭痛の種を軽減できます。.

インコネルに依存する業界は通常、限界を押し広げています. インコネルは性能を発揮するだけではなく、過酷な環境でも優位性を発揮します, イノベーションのさらなる飛躍を支援, より深く潜る, そして長持ちする.

インコネル加工の課題を理解する

インコネルは加工が難しいですか?

はい、控えめに言ってもこれは. もし教材が学生だったら, インコネルはすべての試験で勝者になるが、グループ プロジェクトでは決して協力しない人物になるだろう. その 機械加工が難しいことで有名です そのため 靭性, 高耐熱性, そして 一生懸命働く傾向 あっという間に.

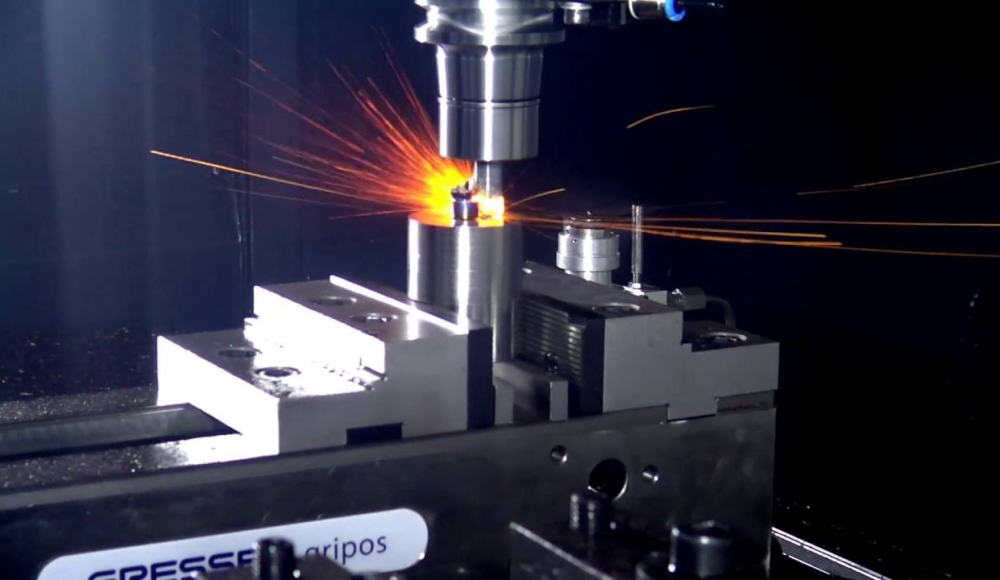

インコネルのような弾力性のあるものを成形しようとしている場合, すべてのカットが戦いになる. の 切削工具の磨耗が早い, の 熱が炉のように蓄積する, そしてアプローチを調整しないと, 昼食前に高価な道具が燃え尽きることに気づくでしょう.

核心的な問題?

作業硬化: 切ったらすぐに, インコネルが硬くなり始める. そしてさらに難しくなる. そしてさらに難しくなる. 触れた瞬間にダイヤモンドに変わる鋼を彫るようなものです.

工具の摩耗: 適切なコーティングの組み合わせを使用しない限り、工具は急速に劣化することが予想されます, ジオメトリ, そして冷却技術.

発熱: 熱伝導率が低いため、, インコネルは熱を保持します. これにより工具に負担がかかり、制御しないと部品が損傷する可能性もあります.

結論: インコネルの機械加工は、次のような課題に最も適しています。 経験豊富な機械工 使用して 特殊なツール そして 微調整されたパラメータ.

被削性 インコネルの評価とその意味

インコネルは約 12% で AISI 被削性指数. それを文脈に当てはめるために, 炭素鋼 の料金 100%, そして アルミニウム 多くの場合、時間をオーバーします 300%. つまり、インコネルの加工にはほぼ時間がかかります 10回 軟鋼の機械加工の労力 - それは良い日です.

なぜこんなに評価が低いのか? インデックスでは次のようなことが考慮されます。:

工具摩耗率

表面仕上げ品質

必要馬力

金属除去率

インコネル入り, これらの各指標は影響を受けます. の 工具の消耗が早い, の 表面仕上げは難しい場合があります, そしてさらに 送り速度 致命的なツールの故障を避けるために、低い値に保つ必要がある. これらすべてにより時間がかかります, 努力, 加工作業にかかるコストとコスト.

それで, インコネルには 12% 被削性評価, 私たちが本当に言っていることは: 戦車のように作られています, それも同じように機械化します.

インコネルの加工が難しい理由?

加工硬化特性

インコネルの最も悪名高い特性は、その能力です。 「主軸速度」と言うよりも早く硬化します。 カットするごとに素材が硬くなります, その結果、次のカットがさらに難しくなります. 悪循環です. ツールが躊躇する場合, スキップする, またはこする—ブーム, ワークピースがさらに硬くなった.

これを管理する方法?

一貫したツールの使用 キーです.

使用 鋭利な道具 そして 一定の送り速度.

避ける 住居 ツールを 1 か所に集中.

それは頑固な結び目に対処するようなものです - 圧力を一定に保ち、後退しないでください, さもなければ事態は悪化するだけだ.

高い切削抵抗 & 工具の摩耗

インコネルの加工は、適切な設定がなければ、ハサミで石を切るようなものです。. の 合金の高い引張強度 手段 切削抵抗が上昇する, 翻訳すると:

消費電力の増加

振動が大きくなる

工具の疲労が早くなる

次のような装備がなければ、工具寿命は急速に下り坂になります。 高級超硬またはセラミック工具, 理想的には 耐熱コーティング のように Tialn.

期待される:

ツールをより頻繁に変更する

使用 低い切削速度

モニターインサート マイクロチッピング

発熱と熱管理

インコネルは熱を伝えにくいため、, 摩擦と切削エネルギーは急速に蓄積します. そしてその熱はどこへ行くのか? すぐにあなたの中に 道具 そして カッティングゾーン.

それは意味します:

工具の硬度はすぐに低下します

表面仕上げが劣化する

熱膨張によりワークが歪む可能性があります

効果的 クーラントシステム-特に 高圧 または 極低温 冷却は必須です. パーツを冷やすだけではありません. それはについてです 工具寿命を延ばす, 改善する 切りくずの排出, そして 寸法精度の維持.

ワークのたわみの危険性

インコネルは強い, でもしっかり固定しないと, 強い圧力がかかっても曲がる可能性があります. これに高い切削抵抗を組み合わせると、次のようなレシピが得られます。 寸法の不正確さ, さらに悪いことに—スクラップ部品.

これを防ぐため:

使用 堅固な固定具

を短くしてください ツールオーバーハング

マシンを選択してください 高いスピンドル剛性

わずかな振動でもビビリの原因となることがあります, 表面仕上げが損なわれ、加工硬化が促進されます。. だから、もしあなたが目指すのであれば、 厳しい許容範囲, 剛性はあなたの親友です.

インコネル加工に必須のツール

適切な切削工具の選択

インコネルといえば, 適切な切削工具を選択することは、 オプションではありません—それは不可欠です. この合金は、熱したナイフでバターを貫通するように、ツールを貫通します。, 特に標準ツールを使用している場合. だからこそ、あなたの選択する武器は次のとおりである必要があります ストレスに対処するために特別に設計された, 熱, この超合金の靭性.

それで, インコネル切削工具のゴールドスタンダードは何ですか?

超硬工具: インコネル加工のベースラインツール. これらのツールには、 ハイポジすくい角, 切削抵抗を軽減し、切りくずの流れをスムーズにします。. これにより加工硬化が軽減され、工具寿命が延長されます。.

コーティングされたツール: ツール付き Tialn (チタンアルミニウム窒化物) または 金 耐熱性に関してはコーティングが最善の策です. これらのコーティングはシールドとして機能します, インコネルの切断時に発生する高熱に工具を耐えられるようにします。.

ハイス鋼 (HSS): 荒削りまたは軽い切削にのみ適しています. 摩耗が早く、インコネルのような頑丈な合金での継続的な操作には理想的ではありません。.

セラミックツール: これらは次のような用途に最適です。 連続カット, 特に高温で. 彼らの最大の強みは? 高温になっても硬度が失われない.

ジオメトリも重要—鋭い刃先を持つ工具を使用する, 最適なフルート設計, 切りくずの再切断を防止するチップブレーカー. ツールを細かく調整された刃のように考えてください。効率的にスライスする必要があります。, ハッキングしないでください.

冷却剤の役割

インコネル加工におけるクーラントは役立つだけでなく、 ミッションクリティカル. インコネルは熱伝導率が非常に低いため、, 加工中に発生する熱のほとんどは切削ゾーンに留まります。. 効果的な冷却剤がないと, 工具が燃え尽き、ワークピースに損傷を与える可能性があります.

それで, どのような冷却剤設定を使用する必要がありますか?

エマルジョンクーラント: これらは一般的であり、適切な冷却特性を提供します. 水と油が混ざったものです, 適度な熱制御と潤滑を実現.

高圧クーラント: これらが MVP です. クーラントを切削ゾーンに直接噴射します。, 保証 切りくずの排出 そして 温度制御. これは、深穴の穴あけや複雑なフィーチャをフライス加工する場合に特に役立ちます.

極低温冷却: 使用 液体窒素 または CO₂, この方法は熱制御を別のレベルに引き上げます. 文字通り最先端であり、工具の摩耗を大幅に軽減します.

最小量の給油 (MQL): インコネルには推奨されません. 材料の熱負荷に対応するのに十分な熱を放散できない.

覚えて, クーラントの供給はタイプと同じくらい重要です. 使用 精密ノズル そしてクーラントが実際の戦闘が行われている切削界面に確実に到達するようにします。.

加工パラメータの最適化

インコネルは推測とは相性が悪い. 必要がある 加工パラメータをダイヤルインします 外科的精度でツールの損傷を防ぎます, 過熱, 表面仕上げが悪い. 調整する主な変数は次の 3 つです。:

切断速度

行く 低くて遅い. 一般的な速度の範囲は次のとおりです。 20 に 60 メートル/分, グレードとツーリングに応じて.

速すぎる, 工具やワークが過熱してしまいます.

速度を遅くすると、加工硬化や工具の摩耗のリスクが軽減されます。.

送り速度

そのままにしておいてください 安定的かつ適度な. インコネルはためらいを罰する. 工具が切れずに飛んだり、擦れたりする場合, 急速な加工硬化を引き起こします.

確実な送り速度を選択してください。 継続的な関与 素材と一緒に.

切込み深さ

材料を効率的に除去するのに十分な深さ, ただし、ツールに負担をかけるほど深くはありません.

一般的に, に固執します 軽度から中程度のカット (0.5 mm~1.5mm) セットアップが非常に厳格でない限り.

これらのパラメータは常にリアルタイムの観察によって裏付けられる必要があります. チップを監視します—長さ, 光沢のあるチップ 悪いニュースです. 理想的には, あなたが欲しい 短い, カールしたチップ きれいであることを示す, 効率的な切断.

厳格なセットアップの重要性

インコネルに弱点があるとしたら, だろう 振動. そして振動が始まると, すべての地獄が解き放たれる - チャターマーク, 表面仕上げが悪い, 寸法エラー, 工具摩耗の加速. そのため、セットアップは次のようにする必要があります 岩のように硬い.

主要な剛性戦略には次のものがあります。:

ツールホルダー: 使用 油圧チャック, 焼きばめホルダー, または 熱収縮ツールシステム. ツールを高精度にグリップします, 振れと振動を軽減する.

ワークホールディング: ワークをしっかりとクランプ. 使用 万力のジョー, 固定プレート, または カスタムクランプ 素材が動いたり曲がったりしないようにする.

マシンの選択: を備えたマシン 高トルクスピンドル, 剛柱, そして 減衰ツールパス 理想的です. 安い, 文字通り、ぐらつくCNCルーターではうまくいきません.

オーバーハングを減らす: 工具の突き出しをできるだけ短くしてください. リーチが長ければ長いほど, たわみやすくなる.

目標は、 安定した加工環境. インコネル入り, ほんのわずかな曲がりや振動でもすべてが狂ってしまう可能性があります.

インコネルの高度な加工戦略

工具の摩耗検査とメンテナンス

インコネルの工具摩耗は起こり得ることではなく、避けられないものです. でも、だからといって前に進めないわけではない. 実際には, 定期的な工具の点検と交換 部品の品質を大幅に向上させ、全体的なコストを削減できます.

工具の摩耗を防ぐ方法?

実行後に毎回検査する: 特に長いジョブや小さなインサートを使用する場合. ツールの先端と側面の磨耗を確認します。.

顕微鏡またはルーペを使用する: 目視検査は識別に役立ちます 微小亀裂, チッピング, または コーティング剥離.

工具寿命の追跡: ソフトウェアまたは手動ログを使用して、特定の条件下で各ツールがどれくらい持続するかを監視します. 予定どおりに交換してください, 失敗したときではない.

可能であれば再研磨: 超硬工具は多くの場合、 研ぎ直した 複数回, 長期的な工具費用の削減に役立ちます.

ツール戦略を積極的に実行することで、予期せぬ事態が少なくなります, スムーズな仕上げ, すべてのジョブでより高い収量を実現.

インコネルの後加工工程

研削, ホーニング, と仕上げテクニック

暑さと戦い終えたら, ストレス, インコネル加工の磨耗, まだ終わっていません. ほとんどのハイスペック産業では, 特に航空宇宙とエネルギー, 加工後の工程 最終パートを達成するために重要です 精度, 表面の品質, とコンプライアンス.

始めましょう 研削. インコネルの表面, フライス加工または旋削後, 微細なバリや表面の不一致がまだ残っている可能性があります. そこで研削が光ります. 使用 酸化アルミニウムまたは立方晶窒化ホウ素 (CBN) 車輪, あなたは到達できます 厳しい公差と鏡面仕上げ. しかし、鍵となるのはコントロールです 熱—機械加工中と同じように, 熱管理は重要です. 研削中の過熱により、表面亀裂が誘発されたり、インコネルの冶金的特性が変化したりする可能性があります。.

次は, ホーニング. これは、達成する必要がある場合に使用されます 超精密な内径, バルブボディや油圧シリンダーなど. ホーニングでは少量の材料を除去し、内部表面を完璧に研磨しながら形状の問題を修正します。.

もあります ラッピング―超平坦な表面の実現に最適―そして 振動タンブリング, バッチプロセスでのエッジのバリ取りと表面調整に役立ちます.

後処理をより良くするためのヒント:

常に使用する クーラントまたは潤滑剤 ニッケル合金用に設計.

圧力を一定に保つ; 研削またはホーニング中に力が強すぎると硬化が発生する可能性があります.

精密ゲージまたは表面形状計を使用して表面仕上げをテストします.

要するに, インコネルの仕上げはスポーツカーのエンジンの微調整に似ています—あなたは重労働をやり遂げました, 今あなたはそれを輝かせます.

表面処理とコーティング

インコネルの機械加工は困難ですが、多くの場合、, それは単なるステップ1です. 多くの場合, 特に航空宇宙で, 核, または化学処理用途, コンポーネントに必要な 表面の強化 パフォーマンスを改善するため, 摩擦を減らします, またはさらに摩耗に耐えます.

一般的な治療法には次のものがあります。:

危険性: この化学プロセスにより、遊離鉄やその他の汚染物質が除去されます。, インコネルのすでに優れた耐食性を強化. 医療および海洋用途には必須です.

ショットピーニング: 小さな金属またはセラミックのボールを表面に吹き付けて導入します。 圧縮応力. これにより疲労強度が向上し、耐用年数が延長されます。特に航空宇宙エンジン部品にとって価値があります。.

コーティング (PVD/CVD): などのハードコートを塗布します。 錫 (窒化チタン) または Tialn を通して 物理的な蒸気堆積 (PVD) 耐摩耗性と耐熱性を追加. 可動部品や高いストレスにさらされるものに最適です.

陽極酸化と電気メッキ: インコネルほど一般的ではありませんが、, 混合金属インターフェースを必要とするハイブリッドアセンブリに使用できます。.

これらの治療法は大きな価値を付加します. コンポーネントを保護するだけではなく、コンポーネントを 精密に作られた, 戦闘準備が整った資産 どのような厳しい環境に直面しても.

さまざまなグレードのインコネルの機械加工

インコネル 600 – プロパティ, アプリケーション, とヒント

インコネル 600 インコネルファミリーの主力製品です. それはです ニッケルクロム合金 優れています 酸化抵抗 幅広い温度に対応する能力. だからこそ人気があるのです 化学処理, 原子炉, そして 熱処理装置.

主な特長:

~に対する大きな抵抗 塩化物イオン応力腐食

高温でも強度を維持 (2000°Fまで)

素晴らしい 成形性と溶接性

加工のヒント:

インコネルよりも加工硬化が激しくありません 718, でも油断しないでください.

使用 鋭利な超硬インサート 送り速度を一定に保つ.

選択してください 洪水冷却 または 高圧クーラント 熱を管理し、切りくず排出を改善します.

インコネル 600 家族の中で最も機械加工が難しいものではないかもしれません, しかし、依然として精度と工具の磨耗と熱への注意が必要です.

インコネル 625 – 強度と耐食性

インコネル 625 というときに選ばれることが多いです。 優れた腐食抵抗 そして 熱処理なしの強度 最優先事項です. モリブデンとニオブの含有量が追加されているため、次の用途に最適です。 海洋環境, 海洋石油掘削装置, そして 化学プラント.

主な特長:

高い引張強度と疲労強度

孔食や隙間腐食に強い

まで動作します 1800°F

加工のヒント:

この合金はインコネルよりも硬いです 600, だから必要になります より強力なツール—セラミックまたはコーティングされた超硬を考えてください.

カットを維持する 浅はかだが攻撃的, 加工硬化につながる可能性のある軽い削れを避ける.

でドリルします 内部クーラント供給ツール 工具寿命を延ばすために.

インコネル 625 機械工の挑戦だが技術者の夢 ― 切削のしやすさに欠けているもの, プレッシャー下でも比類のないパフォーマンスを発揮します.

インコネル 718 – 靭性と高温被削性

今私たちが話しているのは、 大ボス インコネル族の—インコネル 718. この合金は、次のような例外的な強度で知られています。 高温, 同様にその 耐クリープ性, 疲労寿命, そして 亀裂抵抗. 最適です 航空宇宙エンジン, 宇宙船, そして 原子炉.

主な特長:

までの耐熱性 1300°F

ニオブとモリブデンによる析出硬化

高い降伏点と引張強さ

加工のヒント:

インコネル 718 あらゆる段階であなたと戦うでしょう. 使用のみ プレミアムカーバイド または セラミック工具.

速度が遅い, 適度な餌, そして厳格なセットアップ 交渉不可能です.

雇用する 極低温冷却 大量生産向け.

インコネル 718 機械加工は気の弱い人には向いていない, しかし、一度マスターすると, あなたは地球上で最も先進的な素材の 1 つを扱っています.

素晴らしい! 記事を完成させましょう ステップ 4, 最後のセクション 16 ~ 20 をカバーし、結論と FAQ で締めくくります。.

インコネルの機械加工の利点 625 そして 718

極限環境における耐久性

状況が厳しくなったとき, インコネル 625 そして 718 厳しくなる. これら 2 つのグレードは、想像できる最も過酷な環境にさらされたときに先進的なニッケル合金ができることの頂点を表します。.

なぜこれが重要なのか?

航空宇宙のようなアプリケーションで, 核, 海洋, そして石油とガス, 部品は耐えなければなりません:

腐食性化学薬品

極度のプレッシャー

厳しい気温

長寿命

インコネル 625 輝く 腐食性および海洋環境, 一方インコネル 718 で支配する 高温, ストレスの高いシナリオ. 変形しにくい, ひび割れ, 酸化, そして疲労, 繰り返し負荷がかかっている場合でも.

一言で言えば, これらの合金がもたらすのは 軍事グレードの耐久性 商業の世界へ. 他の材料が壊滅的に故障する可能性がある場合でも、完全性を維持できると信頼できます。.

事前の課題にもかかわらず、長期的なコスト効率を実現

はい, インコネルは 機械加工が難しく、より高価になる, しかし、その初期投資は十分に報われます. その理由は次のとおりです:

ダウンタイムの削減: より高い耐食性と耐熱性を備えています, 部品を頻繁に交換する必要がない.

失敗の減少: インコネル部品は応力がかかっても故障することはほとんどありません, 費用のかかる緊急修理や交換の削減.

より良いパフォーマンス: システムをより効率的に実行するのに役立ちます, 特に高性能エンジンや圧力容器において.

プレミアムを買うようなものです, オフロードでの酷使に耐えながらもスムーズに走行できる頑丈なSUV 300,000 マイル. 時間とともに, の 耐久性と信頼性 のインコネル部品は、機械加工の課題をすべて正当化します.

機械加工されたインコネルの産業用途

航空宇宙と防衛

から ジェットエンジンのブレード に 宇宙船のシールド, インコネルは空の定番です. 耐える:

タービン温度が高い

急速な熱サイクル

絶え間ない動きによるストレス

このため、金属として最適です。 ロケット部品, 排気システム, そして遮熱板.

油 & ガスと発電

インコネルは生き残る 酸っぱいガス そして 高圧水中掘削ゾーン. のようなコンポーネント:

ダウンホールチューブ

噴出防止装置

燃焼器とタービン静翼

...すべてがインコネルに依存して腐食に耐え、揮発性条件下での安全性を維持します.

自動車, 医学, 海洋産業

インコネルは次の分野でも重要な役割を果たします。:

高性能レーシングカーエキゾーストシステム

歯科および外科用ツール

海軍潜水艦および海洋推進モーター

失敗が許されない場所では, インコネルが関与している可能性が高い.

インコネル加工におけるコストの考慮事項

コスト上昇の要因

いくつかの要因により、インコネルの機械加工コストが高くなります。:

工具の摩耗が激しい, 高級超硬またはセラミック工具を頻繁に交換する必要がある.

加工時間が長い, 損傷を避けるために速度と送り速度を落とす必要があるため、.

熱管理システム, クーラントと高度なツールホルダーを含む, オーバーヘッドを追加する.

マシンは最上位でなければなりません, たわむことなく強い切削力に耐えることができます.

スチールとチタンとのコスト比較

簡単な比較表はこちら:

| 材料 | 被削性指数 | 工具の摩耗 | 加工速度 | 全体のコスト |

| インコネル | ~12% | 非常に高い | 遅い | 高い |

| チタン | ~25% | 高い | 適度 | 中~高 |

| 鋼鉄 (軽度) | 100% | 低い | 速い | 低い |

コストが高いにも関わらず、, インコネルの 時間の経過に伴うパフォーマンス 適切なプロジェクトへの賢明な投資になります.

ROI とパフォーマンスの正当性

はい, インコネルの加工には、より多くの労力と事前の予算が必要です. しかし、ミッションクリティカルなアプリケーションでは—航空宇宙, 核, 深海掘削—パフォーマンスに値段を付けることはできません, 安全性, そして信頼性. 部品が故障することは望ましくない 20,000 足が海の下にあったり、 35,000 地上からのフィート.

適切なインコネル加工パートナーの選択

機械加工サービスプロバイダーに求めるもの

認定プロバイダーのチェックリストはこちら:

高度な CNC 機能 (3-, 4-, または5軸)

厳しい公差での納品 (±0.01mm)

ニッケル合金の経験

社内検査体制 (三次元測定機, XRF分析装置)

試作から量産までフレキシブルに対応します

過去のインコネル プロジェクトについて質問し、予定どおりに仕様どおりに納品された部品の実例を要求します.

ケーススタディ – 精度の高いトップ 信頼できるインコネル加工プロバイダーとして

この分野で傑出した人物の 1 つは、 精度の高いトップ. 私たちは次のような評判を築き上げてきました:

迅速なプロトタイピング

量産 (まで 100,000+ 部品)

HAAS機械による検査, ヘキサゴン三次元測定機, オリンパスXRFと

違いはスピードです. 多くのショップでは数週間かかると見積もられています—精度の高いトップ 最短で納品します 5 日. 変化の速い業界ではこれが大きな利点となります.

結論

インコネルの加工は 心臓の弱い人向けではありません—それは大変です, まさに文字通り. しかし、プロジェクトで必要な場合は、 究極の強さ, 耐熱性, および腐食保護, そうすれば、これより優れた資料はテーブル上にありません. 適切なツールがあります, テクニック, と考え方, この挑戦的な超合金を精密に設計された完璧なものに変えることができます.

航空宇宙エンジン部品を製造しているかどうか, 船舶用ハードウェア, または化学反応器のコンポーネント, インコネル加工をマスターすることで、次のような産業への扉が開かれます。 パフォーマンスと信頼性は交渉の余地がありません.

それで準備を整えてください, ツールアップ, インコネルの世界に飛び込みましょう。そこではすべてのカットが重要であり、すべての部品が耐久性の物語を語ります。.

よくある質問

1. インコネルは効果的に粉砕できますか?

絶対に. 適切な高性能超硬またはセラミック工具を使用する, 最適化されたパラメータ, 積極的な冷却戦略, インコネルは精密なフライス加工が可能. 重要なのは一貫性です。ツールをこすったりためらったりしないでください。.

2. インコネルの機械加工性とチタンの比較?

インコネルは機械加工が非常に難しい. どちらの素材も丈夫ですが、, インコネルは加工硬化する傾向があり、熱伝導率が低いため、チタンよりも要求が厳しくなります。.

3. インコネル加工に最適なクーラントはどれですか?

高圧の水溶性クーラントまたは極低温クーラントが最適です. 切断ゾーンから熱を逃がすのに役立ちます。, ツールエッジを保護する, 表面仕上げを改善します.

4. CNC 加工はすべてのインコネルグレードに適していますか?

はい, インコネルにもCNC加工が可能 600, 625, 718, その他. マシンがしっかりしていることを確認してください, よく手入れされた, プレミアムツールとモニタリングシステムを装備.

5. インコネルを加工する際のコストを削減するにはどうすればよいですか?

コーティングされた超硬工具を使用する, セットアップを厳格に保つ, モニターツールがしっかりと摩耗する, 経験豊富な機械工や、Tops Precision のようなニッケル合金を専門とするショップと協力してください。. 効率的な計画と専門家による実行が最大のコスト削減につながります.

📸

🔗 推奨される外部リンク

読者に追加のリソースを提供するため, 以下へのリンクを検討してください:

*3ERP のインコネル加工ガイド: 課題と応用についての洞察を提供する.

インコンセルマシン: 課題, アプリケーション & グレード

*優れた鉄鋼加工の概要: インコネル加工のヒントと考慮事項について説明します。

*インコネルに関するウィキペディア: インコネル合金に関する包括的な背景を提供します。