放電加工 20世紀半ばに商業牽引力を獲得し始めました, もともと壊れたドリルとタップを硬い金属から除去するために使用されていました. 時間とともに, エンジニアは、この非伝統的な加工方法の可能性を認識し、それを2つの支配的なプロセスに改良しました: 彫り放電加工機 そして ワイヤー放電加工機.

彫り放電加工機, 年上の兄弟, 形状の電極を使用して、ワークに「沈む」, 詳細な空洞を形成します. その間, ワイヤーEDMが後で来て、ユニークなものを提供しました。ファインワイヤーを使用して厚くスライスできます, ピンポイントの精度を持つタフな金属, 2Dプロファイルや複雑な部品に最適です.

今日, 両方のテクノロジーは、CNCオートメーションで進化し続けています, 高度なCAD/CAM統合, 誘電流体が改善されました, 高速を確保する, より良い仕上げ, コストの削減. 各方法は、精度が重要ではない業界で独自のニッチを刻みました。それは重要です.

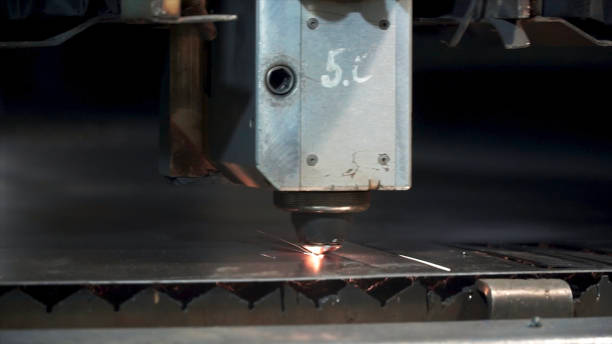

シンカーEDMとは何ですか?

シンカーEDMの仕組み

彫り放電加工機, また、Ram EDMまたはキャビティタイプEDMとも呼ばれます, 事前に形状の電極を使用して特定の形状を導電性ワークに燃やす機械加工プロセスです. これをイメージしてください: 複雑なギアのような形状の金型キャビティを作成したい場合, 最初にギアのアウトラインを反映する固体電極を製造します. この電極は、制御された電気放電を使用してワークピースに「沈められ」、信じられないほどの精度でその形状を再現します.

このプロセスは、システムを冷却するだけでなく、侵食された粒子を洗い流すだけでなく、誘電体液で実行されます。. セットアップには電極が含まれます (通常、銅から作られています, 黒鉛, またはタングステン) そして、ワークピースはこの液体に水没しました. マシンは、電極とワークピースの間のスパークギャップ全体に電圧をパルスします, 材料を溶かして気化する電気放電を引き起こします.

従来の切断方法とは異なります, 物理的な接触はありません. つまり、部品の機械的ストレスが少ないことを意味します, そして、薄い壁を加工するときは特に役立ちます, 鋭い内部角, または壊れやすい構造.

Sinker EDMは、CNCを通じて非常にプログラム可能です, したがって、正確ではなく、繰り返し可能です。, 金型, および航空宇宙コンポーネント.

Sinker EDMの一般的なアプリケーション

シンカーEDMは、あなたの部品が、従来の方法で生成するには不可能またはコストがかかりすぎる精密キャビティと複雑な形状を必要とするときの頼りになるソリューションです. 鋭い内部機能と複雑な幾何学を再現する能力は、いくつかのハイテク業界で不可欠です.

いくつかの一般的なアプリケーションには含まれます:

射出型とダイキャスティングツール: 複雑な内部幾何学を備えたキャビティの作成に最適です.

医療機器の製造: 詳細を備えたチタンインプラントやその他のコンポーネントの形成に使用されます.

航空宇宙部品: タービンブレードと複雑な冷却チャネルの作成に特に役立ちます.

ジュエリーメーカー: 貴金属の詳細なパターンを加工します.

盲目のキーウェイと内部スプライン: 従来の機械加工が処理するのに苦労しているタスク.

その比類のない精度と柔軟性は、それを低容量のお気に入りにします, 許容範囲が緊密で品質が交渉不可能な高複雑さの生産.

Sinker EDMの利点

シンカーEDMは、いくつかの正当な理由で精密製造の世界で際立っています. 最初に, 信じられないほどです 汎用性の高い加工方法. チタンを切るかどうか, 炭化物, または硬化鋼, Sinker EDMは恵みを持って仕事を処理します.

これが傑出した利点です:

連絡先=ストレスなし: 非接触プロセスは、部品の機械的応力や歪みがないことを意味します, これは、壊れやすいまたは薄壁のコンポーネントにとって重要です.

複雑なディテール: 複雑な空洞を作成できます, 断面, そして、従来のツールが管理できない薄いrib骨.

ハードマテリアル機能: ツールスチールのような最も硬い素材を切り抜けるのに最適です, インコネル, タングステンカーバイド.

再現性と精度: 厳しい許容度と一貫性を必要とする高精度のツールに最適.

最小限のツール摩耗: 電極が低下します, しかし、従来の機械加工で使用される切削工具よりもはるかに遅い.

これらの特典は、シンカーEDMをカビ製造の選択の武器にします, 航空宇宙, 医療機器, そして、どこでも高精度の空洞が必須です.

シンカーEDMの制限

その多くの強みにもかかわらず, Sinker EDMは、万能のソリューションではありません. それには、プロセスにコミットする前にあなたが注意する必要がある独自の課題と制約が付属しています.

ここにいくつかの制限があります:

導電性材料でのみ機能します: シンカーEDMはセラミックを切ることができません, プラスチック, または、金属コーティングされていない限り複合材料.

高コストと時間: カスタム電極を作るには時間とお金がかかります, 迅速なプロトタイピングやスモールバッチの実行には理想的ではありません.

電力集中: このプロセスでは、必要な火花侵食を生成するためにかなりの電気エネルギーが必要です.

ツーリングウェア: 漸進的ですが, 電極摩耗は、長い生産サイクルにわたって精度に影響します, 特に深い空洞で.

表面仕上げ: まともな間, 多くの場合、鏡のような滑らかさを実現するために二次仕上げプロセスが必要です.

それで, シンカーEDMは特定のタスクに驚くべきものです, デザインの複雑さが追加のコストとセットアップ時間を正当化するときに使用するのが最適です.

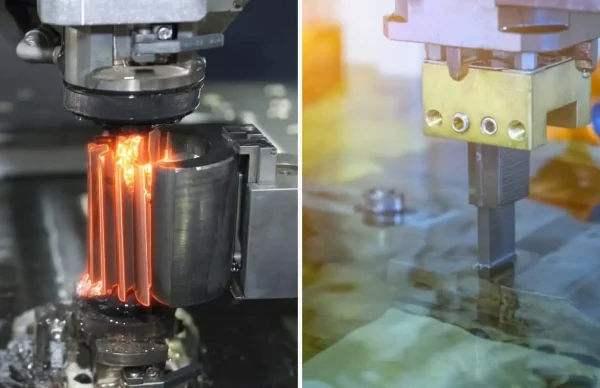

ワイヤーEDMとは何ですか?

ワイヤーEDMのしくみ

ワイヤー放電加工機, ワイヤー電気放電の機械加工の略, Spark Erosionの根本的に異なるテイクを提供します. 超洗練されたものを想像してみてください, 金属のブロックを通り抜ける電動充電されたワイヤは、切断することによってではなく、 蒸発 小さな火花による素材. それがワイヤーEDMの魔法です.

仕組みは次のとおりです: 細いワイヤー (多くの場合、真鍮製または亜鉛でコーティングされています) 2つのガイドの間に張られています. このワイヤはプログラムされたCNCパスに沿って正確に移動し、電圧がパルスされ、. シンカーEDMのように, 部品を冷却し、破片を運ぶために、誘電体液(系習的に脱イオン水)を使用します. しかし、シンカー電極のように部品に急落する代わりに, ワイヤー 端から内側に切ります, スルーカットやプロファイルに理想的にします.

マシンのX-Yモーションコントロール, uとvの方向の上部の頭の動きと組み合わせて, 許可します テーパーカット, 複雑な輪郭, また、3Dプロファイルも. そのレベルの柔軟性, 高速オートメーションと組み合わせて, ワイヤーEDMを、要求の厳しい業界で超高速部品の生産に最適にします.

ワイヤEDMの典型的な使用

ワイヤーEDMは、特に業界で好まれています 精度, バーフリーカット, 最小限の材料の歪み 不可欠です. このプロセスは、従来の切削工具を破壊する非常に硬い材料を処理できます. 多くの場合、硬化鋼の詳細なカットに使用されます, チタン, タングステン, 導電性合金 - 機械加工が難しいことで有名な材料.

ここにいくつかの傑出したアプリケーションがあります:

航空宇宙部品: タービンディスクの機械加工に使用されます, ノズル, 正確な内部形状.

医療および歯科用ツール: 耐性が高い手術器具と整形外科インプラントを生産します.

ツールおよびダイ産業: ブランキングパンチに最適です, 押出ダイス, および精密ツールパーツ.

自動車セクター: 燃料システムの部品を加工します, 送信コンポーネント, エンジンブロック.

エレクトロニクスと半導体: ワイヤーEDMは、ヒートシンクを切るのに最適です, 部品のシールド, およびコネクタ.

これらを超えて, また、優れています プロトタイプ作成 精度が最重要であるが、機械加工ストレスを避ける必要がある場合.

ワイヤーEDMの利点

Wire EDMは、そのユニークな利点のおかげで、現代の製造において重要な役割を切り開いてきました. 極端な精度を達成する能力から、その非変形まで, ストレスのない性質, Wire EDMは、タイト耐性コンポーネントの製造における主力です.

その最大の強みを見てみましょう:

極度の精度: ±0.0001インチ以内の許容範囲を達成できます. 複雑なのに最適です, 細かい部分.

バリやツールマークはありません: 機械的な接触がないため, エッジがきれいになります, シャープ, そしてburrなし.

非常に硬い素材をカットします: タングステンからインコールまで, ワイヤーEDMは、従来のツールではできない金属を処理できます.

最小限の歪み: 非接触プロセスは、熱または機械的変形が事実上ないことを意味します.

柔軟なツール: カスタムダイや金型は必要ありません. パーツをプログラムして行くだけです- ミッドボリューム生産まで.

それもです 非常に繰り返し可能です そして 自動化されています プロセス, 多くの場合、無人で走っています, これは、一貫性を目指しているメーカーにとって大きな時間節約になる可能性があります, スケーラブルな出力.

ワイヤーEDMの欠点

ワイヤーEDMと同じくらい驚くべきことです, その欠点がないわけではありません. 特殊なツールのように, それは適切なアプリケーションで輝いていますが、他の人には不足する可能性があります. その制限を理解することは、費用のかかる誤用を回避するのに役立ちます.

ここにトレードオフのいくつかがあります:

導電性材料のみで動作します: プラスチックのような非伝導材料, ガラス, またはセラミック? ワイヤーEDMは、導電層でコーティングされていない限り、仕方がありません.

セットアップとメンテナンスコストが高くなります: EDMマシンは複雑です, 熟練したオペレーターが必要な, 定期的なメンテナンス, コストのかかるワイヤーとガイド.

材料除去速度が遅い: 従来の製粉またはレーザー切断と比較, ワイヤーEDMは比較的遅いです, 特に厚い材料の場合.

エッジの開始が必要です: 部品の中央からカットを開始できないため, それは常に事前に耕された穴またはエッジからの出発点が必要です.

後処理が必要になる場合があります: 特定の表面仕上げまたは寸法精度の場合, 二次加工または研磨が必要になる場合があります.

これらの制限にもかかわらず, その 高精度切断機能 具体的に不可欠にします, 高価値アプリケーション.

Sinker EDMとWire EDMの重要な違い

シンカーとワイヤーEDMの両方が同じ基本原則(電気放電による材料を再登録する)を共有していますが、それらの設計は根本的に異なります, 実行, およびアプリケーションスコープ. それらを同じルーツがあるが非常に異なる性格の兄弟と考えてください.

切断メカニズム比較

切断方法は最も明白で重要な区別です. で 彫り放電加工機, 固体電極を機械加工して最終的な希望のジオメトリをミラーリングし、その後ワークピースに沈めて一致するキャビティを形成します. 電極は実際に部品に触れていません - それは材料を侵食する電気火花です.

ワイヤー放電加工機, 一方で, 連続的に供給されたものを使用します, ワークピースの片側から別の側にカットする電極としての薄いワイヤ, バンドが見たように. このワイヤーは、その経路に沿って火花を作り出します, 非常に正確に金属をスライスします.

重要なポイント? Sinker EDMは内部空洞に最適です, ワイヤーEDMがプロフィールカットと複雑なアウトラインで優れている間.

精度と耐性レベル

それが来たら 寸法精度, どちらのプロセスも傑出しています, しかし ワイヤーEDMは通常、より良い精度を提供します. その薄いワイヤーと細かく制御されたCNCの動きのおかげで, 超密光耐性と鏡の滑らかな仕上げを実現できます.

シンカーEDMはまだ正確ですが、通常、電極の摩耗と火花のギャップの制限のためにわずかに低い解像度があります. 超微細耐性が重要ではないカビの空洞や複雑な内部幾何学に適しています.

それで, あなたの部品が要求する場合 サブミクロン精度, ワイヤーEDMがあなたの頼りになります.

速度と効率

速度はもう1つの大きな違いのポイントです. 通常、EDMはより速いです カスタム電極の製造は必要ないからです. デザインをプログラムしたら, すぐに切断できます. 単純なプロファイルのカットまたはスルーホールの場合, ワイヤーEDMはそよ風です.

対照的に, シンカーEDMには、電極を設計および機械加工するために追加の時間が必要です, セットアップフェーズを大幅に拡張できます. しかし, 繰り返されるカビ製造またはダイキング操作, その前の時間は、複数の生産の実行で報われる可能性があります.

要するに: Wire EDMは、迅速なターンアラウンドジョブの方が速いです, シンカーEDMの方が高くなるのに適しています, 繰り返し生産.

柔軟性と機能を設計します

これは、2つのプロセスが大幅に分岐する場所です. Sinker EDMは、複雑な3Dジオメトリを機械加工できます, アンダーカットを含む, 深い空洞, ブラインドホール, 複雑な金型機能. 限られた領域または隠された領域で材料を除去する必要があるデザインに特に便利です.

ワイヤー放電加工機, しかし, 通常、2Dまたはわずかに輪郭のある3Dプロファイルに制限されています. スタートホールがなければ、ブラインドホールや内部機能を作ることはできません. しかし、それは狭いkerfsを必要とするタスクで輝いています, 鋭い内部角, および最小限の部分変形.

結論? Sinker EDMを選択します キャビティと内部幾何学, ワイヤーEDMの 外部形状と概要.

切断の出発点

これはマイナーに見えるかもしれません, しかし、それはあなたの選択の選択に大きな影響を与える可能性があります. Sinker EDMはどこでも切断を開始できます エントリポイントを必要としないため、材料の表面に - 密閉された空洞に理想的なものを作成する.

ワイヤーEDMは、エッジまたは事前にドリルされた穴から開始する必要があります, ワイヤーがワークを通過して切断を開始する必要があるため. これにより、特定の内部カットや孤立した機能では柔軟性が低くなります.

シンカーとワイヤーEDMを選択します

理想的なEDMプロセスを選択することは、技術的な能力だけではありません。 適切な方法を特定の製造ニーズに一致させます. 複雑な航空宇宙コンポーネントを生産しているかどうか, 複雑な医療ツール, または精密に死ぬ, シンカーとワイヤーEDMの両方の実際的な考慮事項を理解することは時間を節約するでしょう, お金, およびリソース.

パーツジオメトリに基づく考慮事項

シンカーEDMとワイヤEDMを選択する上で最も重要な要素の1つは 部分ジオメトリ. コンポーネントが必要な場合 内部空洞, 詳細なrib骨, ブラインドホール, または鋭い内部角, シンカーEDMが最良の選択肢です. この方法は、表面のあらゆる角度からの機械加工を許可します, 3D機能には非常に用途が広い.

一方で, あなたの部品が機能する場合 2Dプロファイル, 外部の概要, またはスルーホール, ワイヤーEDMは優れています. KERF幅が最小限の超洗練されたカットを提供します, 複雑な外側の形を要求する部品に最適です, スタンピングダイのように, 手術刃, またはエンジン部品.

それで, シンカーEDM対ワイヤーEDMをジオメトリのニーズに比較するとき:

Sinker EDMを使用します 深い空洞の場合, 金型ベース, および内部の詳細.

ワイヤーEDMを使用します 輪郭切断用, 外部精密部品, ツールの概要.

材質の適合性

両方のEDMメソッドは限られています 導電性材料, しかし、それらのパフォーマンスは物質的な硬度と厚さに基づいて異なります.

彫り放電加工機 優れたパフォーマンスを発揮します マシンが困難な素材 チタンのように, タングステン, インコネル, そして硬化した鋼. 厚く侵食する可能性があります, 高密度の金属ブロックは、ダイとカビの製造で一般的に使用されています. その汎用性は、銅や真鍮などの軟さを作ることもできます, 特に細かい仕上げが必要な場合.

ワイヤー放電加工機, 幅広い材料とも互換性があります, 最適です より薄い, 平らなワークピース. シートのスライスや材料のブロックをスライスするのに最適です:

硬化ツール鋼

アルミニウム合金

黒鉛

炭化物

対処している場合 非常に厚い部分, シンカーEDMは通常、より良いフィット感です. 機械加工されている場合 高精度, 薄い部品, ワイヤーEDMが王冠を取ります.

表面仕上げの要件

別の差別化ポイントはです 表面の品質 各プロセスが配信されます. ワイヤーEDMは通常、aを提供します より滑らかで細かい仕上げ, 特にカットエッジで. 薄いワイヤーと最小限の火花ギャップを使用しているので, 粗さが少なく、表面の不規則性が少なくなります. 航空宇宙のような産業向け, エレクトロニクス, および医療機器, 細かい仕上げが重要です, ワイヤーEDMが理想的です.

彫り放電加工機, まだ良好な表面品質がありますが, 多くの場合、わずかに生成されます 粗い表面, 特に、プロセス中に電極が摩耗する場合. しかし, 高度なフラッシングとサーボコントロールを備えた最新のシンカーEDMマシンは、適切なプロセスコントロールを備えたワイヤーEDMに匹敵する表面仕上げを実現できます.

終了のための結論:

ワイヤーEDMを選択します 超滑らかなエッジと最小限の後処理の場合.

Sinker EDMを選択します 仕上げが重要ではない内部機能や、その後の研磨が可能な場合.

生産量とコスト

ワイヤー放電加工機 環境で輝いています 速い, 正確な, 低コストのプロトタイピングまたは小型バッチ制作 必要です. ツールやカスタム電極を必要としないため, セットアップが迅速で、短期間の費用対効果が高くなります. それもそうです 高度に自動化されています, 人件費を削減し、無人の機械加工を可能にします.

彫り放電加工機, 対照的に, カスタム電極が必要です, セットアップコストとリードタイムが増加します. しかし, のために 長い生産が実行されます - 特にカビとダイキングでは、投資は報われます. 電極が製造されると, 複数の同一の部品で再利用できます 例外的な再現性.

予算の観点から:

一緒に行きます ワイヤー放電加工機 のために ショートラン, プロトタイプ, または予算に配慮した仕事.

選択してください シンカーEDM のために 長期, 大量生産 複雑なツールの.

製造コスト

どちらの方法も、正しく適用すると費用対効果が高くなります, に明確な違いがあります 初期投資と営業費用.

ワイヤーEDMマシン 通常、より多くの費用がかかり、ワイヤーフィードシステムと誘電体システムのメンテナンスが必要です. しかし, ツーリングや電極の必要がないためです, の 多くの場合、パートごとのコストが低くなります 小さなバッチ用.

彫り放電加工機, より遅く、より労働集約的な前払いにもかかわらず, より経済的になります 大量のジョブ 電極の再利用のため. しかし、電極摩耗のコストに注目する価値があります, 製造の時間, そして、より高いエネルギー消費.

まとめ:

ワイヤー放電加工機 =セットアップコストの削減, より高い精度, 迅速なターンアラウンドに最適です.

彫り放電加工機 =セットアップコストが高くなります, 複雑な空洞の大量生産により良い.

EDMテクノロジーの業界アプリケーション

EDMテクノロジーは、ニッチアプリケーションに限定されません. 彼らの 幅広い汎用性と極端な精度 それらをさまざまな業界で不可欠にします. 航空宇宙にいるかどうか, 医学, エレクトロニクス, または金型作り, どのEDMプロセスがあなたの業界に最も適しているかを理解することは、効率とパフォーマンスを高めることができます.

航空宇宙および自動車セクター

航空宇宙と自動車で, 精度と耐久性が最重要です. ワイヤーEDMは、エンジンコンポーネントの生産に広く使用されています, 歯車, タービンブレード, と燃料システムの部品 緊密な許容範囲とストレスのないエッジ.

彫り放電加工機 製造時に登場します タービン成分, 炭素繊維部品の金型インサート, または複雑な航空宇宙集合体の内部空洞.

両方のプロセスも重要です:

プロトタイピングとr&D: 設計検証のための機能的なプロトタイプをすばやく作成します.

ツーリングとフィクスチャの作成: 耐久性のある製造, アセンブリとテスト用の高精度ツール.

医療および歯科産業

医療セクターは要求します 絶対精度と滅菌対応の仕上げ, どちらもEDMを提供できます. ワイヤーEDMは、手術刃の製造に使用されます, 整形外科用インプラント, 完璧な表面を必要とする歯科部品.

彫り放電加工機 医療型の作成に使用されます, インプラントキャビティ, 骨のネジや補綴物に見られるような微細な内部構造.

重要な利点には含まれます:

生体適合性材料の互換性 (チタンやステンレス鋼のように)

規制コンプライアンスのための再現性の高い高精度

ミニチュアツールとコンポーネント用のマイクロマシング

ツーリング, 死ぬ, カビ製造

これはおそらく両方のEDMテクニックの最も伝統的で広範囲に使用されています. シンカーEDMはカビを支配し、ダイを作ります, 空洞を燃やすことができるので, 輪郭, 硬化した鋼鉄のブロックに直接詳細な機能.

ワイヤー放電加工機 金型インサートを切断することにより、これを補完します, パンチを形成します, そして、トリミングは信じられないほどのエッジの精度で死にます. ツーリングエンジニアはEDMに依存しています:

一部の均一性を維持します

バリを排除します

マシニング後のプロセスを最小限に抑えます

一緒に, ワイヤーとシンカーEDMは堅牢性を作成します, 高需要の製造業におけるツール要件のためのエンドツーエンドソリューション.

EDMテクノロジーの将来の傾向

産業が進化するにつれて, 放電加工 (放電加工) 新しいテクノロジーで前進し続けています, 自動化の改善, そして持続可能な革新. これらの傾向は、正確さとパフォーマンスを向上させるだけではありません。また、EDMをより費用対効果と環境に優しいものにしています. これらの今後の開発を理解することは、メーカーが絶えず変化する生産環境で競争力と効率を維持するのに役立ちます.

EDMオートメーションの進歩

最も重要な将来の傾向の1つは、 EDMシステムへの自動化とロボット工学. 新しいワイヤーとシンカーEDMマシンには、部品荷重/荷降ろし用のロボットアームが付属しています, 自動化されたツールチェンジャー, リアルタイム監視用のスマートセンサー.

重要な利点は含まれます:

無人操作: マシンは実行できます 24/7, 人件費の削減と生産量の増加.

生産性の向上: 自動EDMセルは、人間の介入なしに複数のセットアップを処理できます.

一貫性と精度: 高度な監視により、一貫した火花生成が保証されます, カット品質の変動を減らす.

組み込む AI駆動型診断 また、増加しています. マシンはツールの摩耗を予測できるようになりました, 放電パラメーターを調整します, そして、その場での切断パスを最適化することさえ - すべてオペレーターの入力なし.

CAD/CAMシステムとの統合

EDMの未来は密接に関連しています シームレスなCAD/CAM統合. デザイナーは、最小限の変換で3DモデルをEDMマシンに直接送信できるようになりました. これにより、解釈のエラーがなくなります, リードタイムを短くします, カスタムジョブをはるかに簡単にします.

いくつかのエキサイティングな開発には含まれます:

リアルタイムシミュレーション: 機械加工が始まる前にEDMプロセスがどのように動作するかをご覧ください.

自動ツールパス生成: CAMソフトウェアは、効率を向上させ、摩耗を減らすためにパスをカスタマイズします.

クラウドベースのコントロール: IoTおよびクラウドコンピューティングプラットフォームを使用して、複数のEDMユニットをリモートで管理および監視する.

このレベルのデジタル統合により、EDMがの要求に対応していることが保証されます 業界 4.0 およびスマートマニュファクチャリング.

EDMの持続可能な慣行

すべての業界で環境上の懸念が高まっています, グリーン製造慣行 EDMでさえも不可欠になりつつあります. EDMはエネルギー集約型であり、誘電体に依存していることで知られていますが, 新しいテクノロジーは、環境フットプリントを削減することを目指しています.

主要な持続可能性の取り組みが含まれます:

環境に優しい誘電体: 石油ベースのオイルの代わりに、水ベースまたは生分解性の液を使用します.

エネルギー最適化ソフトウェア: マシンが必要な電力のみを使用するのに役立ちます, 廃棄物を最小化します.

材料効率: 正確な削減により、スクラップレートが減少します, 特にチタンやタングステンなどの高価な金属を使用します.

クリーナーに焦点を合わせます, より効率的な機械加工, EDMは、より持続可能で責任ある製造に向けたプッシュに依然として関連しています.

結論

シンカーEDM対ワイヤーEDM ツールの比較以上のものです。それは仕事に適した技術を選択することです. 両方のテクニックは、火花侵食の同じ原則に基づいて構築されています, しかし、それらはアプリケーションの観点から分岐しています, 正確さ, 材料の互換性, プロセス効率.

彫り放電加工機 深い空洞を加工することに優れています, 複雑な金型の詳細, および複雑な内部ジオメトリ. ダイケーティングに最適です, ツール作成, カスタム電極を正当化できる高決定的なコンポーネント生産.

ワイヤー放電加工機, その間, プロファイルの精度削減のための頼りになります, 厳しい許容範囲, そして、burrなしの仕上げ. 硬化した素材を極端に正確にスライスする能力は、航空宇宙の定番となります, 医学, およびハイエンドの製造.

要するに:

選ぶ 彫り放電加工機 内部の複雑さと3D機能が必要な場合.

選ぶ ワイヤー放電加工機 速くしたいとき, クリーン, 正確な外部カット.

どちらも現代の製造において重要な役割を果たしています, そして、それぞれをいつ、どのように使用するかを知ることは、エンジニアリングの卓越性の明確なエッジを与えます.

よくある質問 (よくある質問)

1. シンカーとワイヤーEDMの主な違いは何ですか?

主な違いは、切断アプローチにあります. 彫り放電加工機 固体電極を使用してキャビティをワークピースに形作る, その間 ワイヤー放電加工機 薄いワイヤーを使用して、プロファイルまたはアウトラインの材料を切り抜けます, 通常、端から.

2. EDMは非導電性材料を切断できます?

いいえ, EDMは、導電性材料のみを切断できます. シンカーとワイヤーEDMの両方が、侵食に必要な火花放電を生成するために電気を実行するためのワークピースが必要です.

3. どのEDMタイプが複雑な形状に適していますか?

それは複雑さに依存します. のために 内部3Dキャビティとブラインドホール, シンカーEDMの方が適しています. のために 詳細な外部形状または厳しい許容範囲, ワイヤーEDMの方が一般的に優れています.

4. EDMはCNC加工に比べて高価です?

EDMは、より高価になる可能性があります 切断速度が遅いため, シンカーEDMの場合, カスタム電極生産. しかし, 硬い材料または複雑な部品用, EDMは、時間の経過とともに費用対効果が高い場合があります ツールの摩耗の減少と最小限の部品の歪み.

5. EDMから最も利益を得る業界?

必要な産業 高精度, ストレスのない加工 最も利益を得る, 含む:

航空宇宙

医療および歯科

自動車

ツールとダイ作り

エレクトロニクスと半導体

関連する外部リンク

ウィキペディア - 電気放電加工

EDMプロセスの包括的な概要, 歴史を含む, 種類, とアプリケーション.

https://en.wikipedia.org/wiki/ELECTRICAL_DISCHARCH_MACHINING

Xometry - ワイヤーEDMマシニングに関するすべて

ワイヤーEDMプロセスに関する詳細な洞察, 利点, そして適切な材料.

https://www.xometry.com/resources/machining/wire-edm-machining/

FICTIV - 電気放電加工サービス

シンカーとワイヤーEDMサービスの両方に関する情報, 機能と材料の互換性を含む.

https://www.fictiv.com/cnc-machining-service/electrical-discharge-machining

マキノ - ワイヤーEDMマシンセンターチュートリアル

ワイヤーEDMマシンセンターに関する技術チュートリアル, 機能とアプリケーションに焦点を当てています.

https://www.makino.com/resources/content-library/article/archive/edm-wire-tutorial/198

エドミス - ワイヤーとシンカーEDMを使用したマイクロ製造

ワイヤーとシンカーEDMテクノロジーの両方を使用したマイクロ製造機能の探索.

https://www.edmdept.com/manufacturing-services/micro-manufacturing/

1 「」について考えましたシンカーEDM対ワイヤーEDM: 彼らの違いを探る”