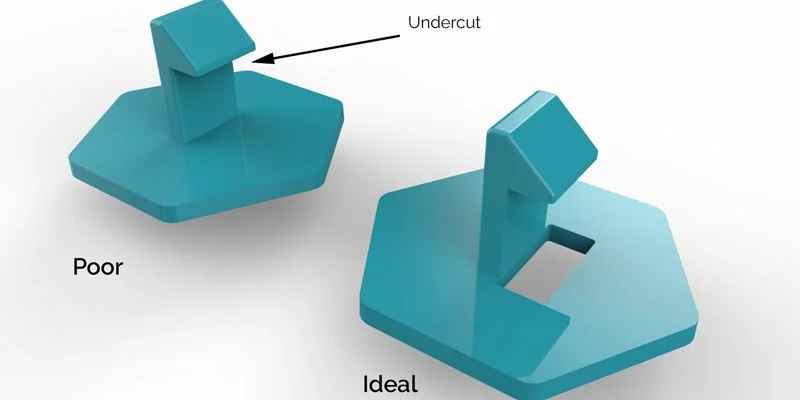

アンダーカットは最も困難な側面の 1 つです。 プラスチック射出成形 デザイン. これらは、単純なストレートプル金型で成形部品が取り出されるのを防ぐ機能です。通常は、形状により工具内で部品がロックされるためです。.

射出成形では, an アンダーカット 多くの形をとることができます: 横穴, 溝, 休み時間, または突き出たフック. これらの機能は、多くの場合、留め具などの重要な機能を追加します。, シーリング, または位置合わせ - ただし、金型の構築がより複雑になります.

一般的な例は含まれます:

の スレッド プラスチックの留め具に.

あ スロット デバイスケースの電源ボタン用.

タブのロック テールライトのレンズに.

角度の付いたボス または機械ハウジングの溝.

アンダーカットは多くの場合避けられませんが、, スマートエンジニアリングを通じて管理可能. 次の 6 つの方法は、品質を犠牲にしたりコストを上昇させたりすることなく、アンダーカットのある部品を効率的に設計および成形する方法を示しています。.

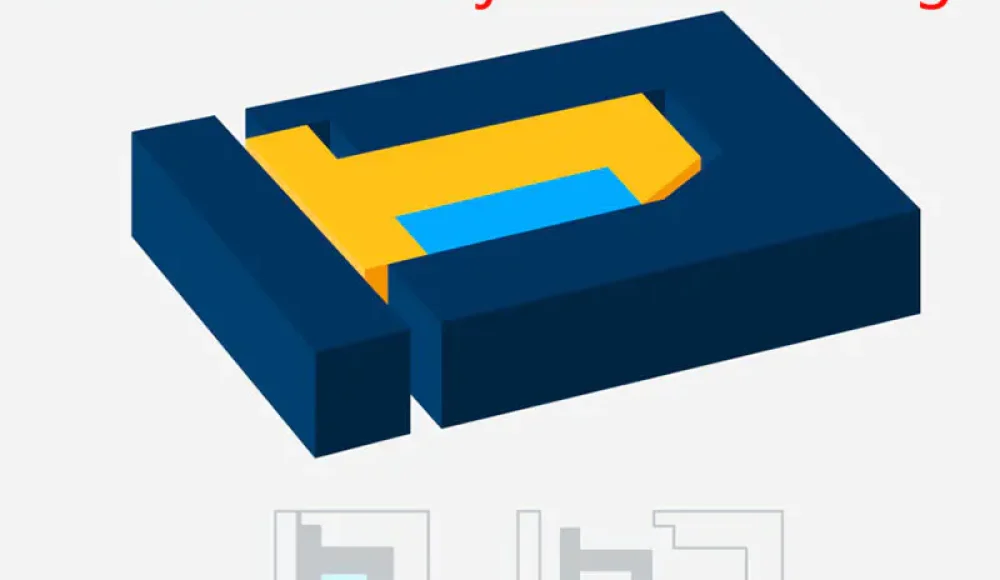

1. パーティングラインの調整

金型をずらす パーティングライン 多くの場合、アンダーカットに対応する最も簡単な方法です.

金型の向きまたはパーティング形状を変更することによって, パーティングラインと揃うようにアンダーカットを配置できます. これにより、2 つの金型半体で成形し、取り出し時にきれいに取り出すことができます。.

例:

パーツにサイドスタンドオフまたは小さなボスが含まれる場合, パーティング ラインを移動し、抜き勾配を調整すると、追加の機構が不要になる場合があります。.

利点:

ツーリングとメンテナンスを簡素化.

サイドアクションと比較してコストを削減.

成形サイクルの短縮が可能.

考慮事項:

表面や部品の向きに影響を与える可能性があります.

材料の流れと冷却経路を慎重に評価する必要がある.

部品の形状や向きによってこの方法ができない場合, サイドアクション 次の論理的な選択は.

2. サイドアクションの使用 (カムスライド)

サイドアクション—とも呼ばれます カムスライド- 金型の開口方向に対して垂直に移動してアンダーカット フィーチャを形成する機械的な金型要素です。.

仕組み:

型が閉じるとき, カムピンがサイドアクションを所定の位置に駆動します.

注入および冷却後, 型が開きます, サイドアクションが後退してアンダーカットをクリアします.

代表的なアプリケーション:

ホースバーブと管状コンポーネント.

ハンドル, コントロールノブ, およびコネクタ.

パーティングラインに直角な貫通穴や凹みのある部品.

技術仕様:

最大幅: 8.419 で (213.84 んん)

最大高さ: 2.377 で (60.38 んん)

最大トラベル: 2.900 で (73.66 んん)

最高の素材:

などの硬質樹脂 ナイロン (PA), ポリカーボネート (パソコン), そして アセタール (POM) 理想的です. のような柔軟な素材 LDPE または TPE 格納中に固着する可能性があります, したがって、代わりにバンオフを検討してください.

長所:

非常に詳細で機能的な機能を実現.

高い再現性を維持.

自動化に適した, 大量生産.

短所:

ツールの複雑さとコストの増加.

モールドベース内にカムが動くためのスペースが必要.

追加投資したにもかかわらず, サイドアクションは、正確なアンダーカット形状を成形する最も信頼性の高い方法の 1 つです.

3. バンオフ (アンダーカットの除去)

バンオフ 機械的な動きではなく、成形プラスチックの弾性を利用します。. この方法はこんな方に最適です スナップフィットデザイン, 容器の蓋, 柔軟なカバー.

仕組み:

滑らか, アール付きインサートによりアンダーカットが形成されます. イジェクト中, パーツがフィーチャ上で曲がります, 引き裂かずに金型コアを「衝突」させることができます。.

適切な材料:

LDPE (低密度ポリエチレン)

TPE (熱可塑性エラストマー)

TPU (熱可塑性ポリウレタン)

デザインのヒント:

トランジションを緩やかに保ち、鋭いエッジを避けます.

アンダーカットの深さを制限してリリースを容易にする.

エジェクタプレートを使用して均一なエジェクタ圧力を実現.

利点:

可動部品を排除, メンテナンスの削減.

成形サイクルの短縮.

小型の柔軟なコンポーネントに最適.

LSR成形に関する注意事項:

液状シリコーンゴム (LSR) 成形はその柔軟性により、より積極的なアンダーカットや複雑な形状を可能にします, シールとしては最高の選択肢です, ガスケット, およびフレキシブルコネクタ.

4. 手挿入インサート

複雑な形状や小規模な生産を扱う場合, 手動挿入インサート 現実的なオプションです.

それらは何ですか:

これらは、特定のキャビティまたはフィーチャをブロックするために、各射出サイクルの前に金型に手動で配置される金属インサートです。. 成形後, インサートは取り外して再利用します.

アプリケーション:

医療機器のハウジング, 電子エンクロージャー, または自動スライドがコスト効率が悪い部分.

利点:

工具コストが低い.

プロトタイプや限定生産に最適.

複雑な金型動作を回避.

制限事項:

手作業によるサイクルタイムの低下.

オペレーターの安全のために耐熱手袋が必要です.

インサートのサイズは人間工学に基づいたものでなければなりません。できれば 0.5 平方インチ それ以上の, でもトランプより小さい.

このアプローチは、金型の柔軟性が鍵となる設計の検証や初期の生産段階で広く使用されています。.

5. 伸縮式 (スライディング) 遮断

伸縮式シャットオフ, 呼ばれます スライド式シャットオフ, 金型のセクションを互いにスライドさせます。, 個別の可動コンポーネントを使用せずにセルフロック機能を形成.

仕組み:

金型の半分には、反対側の対応するキャビティに「入れ子式」になる機械加工された突起が含まれています, 材料の流れを効果的に遮断し、アンダーカット領域を形成します。.

アプリケーション:

スナップフィットクリップまたはラッチ機構.

フック式ジョイント.

連動するエンクロージャコンポーネント.

利点:

ツーリング設計を簡素化.

メンテナンスと摩耗を軽減.

サイドアクションやインサートの必要性を排除.

設計ガイドライン:

提供する 少なくとも 3° のドラフト 金属同士の摩耗を防ぐために側面ごとに, 点滅する, または早期の金型の損傷.

6. 最適化された部品設計と二次操作

最良の金型設計であっても、不十分な部品形状を補うことはできません。. 製造可能性を考慮した設計 (DFM) 信頼性の高い成形には引き続き重要です.

主要なガイドライン:

追加 ドラフト角度 (最小 1 ~ 3°) 簡単に排出できるように.

維持する 均一な肉厚 反りを避けるために.

使用 リブとラジアル 平面を強化するため.

厚い部分をコアアウトしてヒケを防ぎます.

適用する 細かい表面仕上げ 必要な場合のみ.

コスト最適化のヒント:

試作品または少量部品の場合, 多くの場合、単純な形状を成形し、後で複雑な機能を機械加工する方が経済的です。 二次的な操作 穴あけやフライス加工など.

DFM ツールを活用する:

アンダーカットにフラグを立てる自動 DFM 解析のために、CAD モデルをメーカーのプラットフォームにアップロードします, ドラフト問題, 生産開始前の肉厚の不一致.

最終的な推奨事項

アンダーカットは複雑な部品設計の自然な部分ですが、適切な戦略が必要です, プロジェクトを複雑にする必要はありません.

金型設計を完成させる前に:

すべてのアンダーカットを早期に評価して、工具の変更を最小限に抑えます.

生産量と長期的なコストのトレードオフを考慮する.

金型設計の専門家とオプションを話し合って、最も効率的なソリューションを特定します.

よりシンプルまたはより柔軟な生産実行のための後処理方法を見逃さないでください.

専門的な指導が必要です?

当社のテクニカルサポートチームにお問い合わせください または、今すぐ CAD モデルをアップロードして、無料の DFM レビューと即時の見積りを入手してください.

続きを読む:

プラスチック射出成形における自動品質チェック: 精度と信頼性の確保