アンダーカットマシニングは、標準のフライスツールで到達するために挑戦的または不可能な埋め込み式機能を作成するために使用される特殊なCNCプロセスです. 最新の製品デザインがより複雑でコンパクトになるにつれて, アンダーカットの需要は航空宇宙などの産業で増加します, 医学, および自動車. この記事では、アンダーカットの機械加工に関する詳細な見方をします: それが何であるか, なぜそれが重要なのか, それがどのように行われるか, さまざまなタイプ, 成功のための専門家のヒント.

アンダーカット加工とは何ですか?

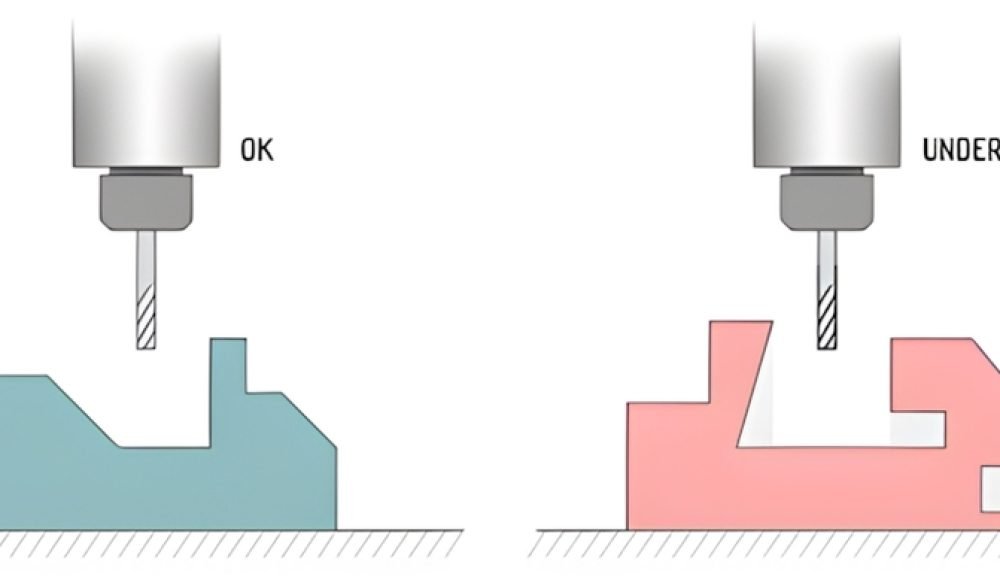

アンダーカットの機械加工とは、張り出したセクションの下または部分的に閉塞されている領域から材料を除去するプロセスを指します, 従来の垂直ツールによってアクセスできないようにします. 従来の3軸ミルズは、幾何学的な制約のためにこれらの機能と格闘しています, そのため、機械工は、ロリポップカッターやTスロットミルなど、特殊なツールに依存しています。 CNCマシン, 含む 4- および5軸セットアップ.

2つの主要なカテゴリがあります:

内部アンダーカット - コンポーネント内の埋め込み機能, ギアハブ内の溝や医療機器の空洞など.

外部のアンダーカット - 成形部品やロックメカニズムに見られるような目に見えるインデントまたはくぼみ.

なぜアンダーカットが重要なのか?

アンダーカットは、パーツデザインの機能的側面と美的側面の両方に不可欠です. 彼らはいくつかの目的を果たします:

機械的機能: ファスナーを必要とせずに、アセンブリデザインにロック機能または保持ポイントを提供する.

体重減少: 構造の完全性を維持しながら質量を減らすためにコンポーネントの内部ホローを有効にします - 航空宇宙およびモータースポーツアプリケーションでは重要です.

流体チャネル: 油圧および空気圧系の液体または潤滑剤の経路として機能する.

改善されたフィット: しっかりと摩擦の適合を促進するか、動きを可能にします, 球形またはねじれたジョイントなど.

それらの複雑さにもかかわらず, アンダーカットは、特定のパフォーマンスまたはアセンブリの要件を満たす唯一の方法であることがあります.

アンダーカット加工プロセスの段階的なガイド

1. 最初にデザインを見てください (ジオメトリを評価します)

マシンに触れる前に, CADソフトウェアの3Dモデルをよく見てみましょう. 自分自身に問いかけてください:

部品の内側または外側のアンダーカットですか?

ツールは実際にその領域に到達できますか?

どんな角度が必要ですか?

これは、仕事にアプローチする方法を決定するのに役立ちます.

2. ジョブに適したツールを選択してください (適切なツールを選択します)

さまざまなアンダーカットには、さまざまなツールが必要です. ここにいくつかの一般的なものがあります:

ロリポップカッター - 丸みを帯びたまたは片側のアンダーカットに最適です.

ダブテールカッター - 角度のある溝に最適です.

T-Slotカッター - その古典的な「T」形状に最適です.

キーウェイカッターまたはブローチ - キーと一緒に部品をロックする必要があるときに使用.

適切なツールを選択すると、すべてが簡単になります (壊れたビットを防ぎます).

3. CNCマシンを準備してください (CNCセットアップを準備します)

マシンをセットアップする時間. これが何をすべきかです:

あなたの部品にトリッキーな角度がある場合, ある 4- または5軸CNCマシン より良いアクセスを提供します.

ロードします カムプログラム すべての正しいツールパスがあります.

切断中にシフトしたり振動したりしないように、自分の部品がフィクスチャにしっかりと保持されていることを確認してください.

良い準備=スムーズな機械加工.

4. マシンに仕事をさせてください (アンダーカットを機械加工します)

すべてが設定されたら, ヒットします! 物事に注目してください:

チップを確認してください (切り取られる金属の小さな部分) 特に狭い場所で適切にクリアされています.

ツール摩耗に注意してください. カッターの狭い領域と深いカットは難しい場合があります.

必要に応じて一時停止して確認しても大丈夫です.

5. すべてが正しいことを確認してください (検査して確認します)

切断後, 作業を再確認する時が来ました:

aのようなツールを使用します 三次元測定機, 光学コンパレータ, または プロファイルプロジェクター 寸法と表面の品質を測定する.

あなたが何かの高精度に取り組んでいるなら, あなたはする必要があるかもしれません 仕上げパス より滑らかな表面用.

このステップをスキップしないでください。品質のコントロールにより時間とお金が後で節約されます!

CNC加工における一般的なタイプのアンダーカット

-

片側のアンダーカット

🛠 それは何ですか: 溝や部分の片側のみをカットします。.

🔧 使用されるツール: ロリポップカッター (ロリポップのように見えるからです!)

📦 使用されている場所: スナップフィット接続, リングを保持するための溝, または、きれいな片側スロットが必要な領域. -

ダブテールアンダーカット

🛠 それは何ですか: ベースでより広いウェッジ型のカット - 台形のようなもの. マッチングピースにロックされます.

🔧 使用されるツール: dovetailカッター

📦 使用されている場所: ツーリングセットアップ, スライドジョイント, または金属部品の木様のジョイントでさえ. -

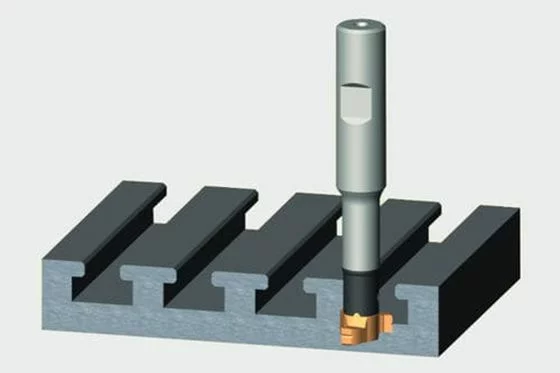

T-Slotアンダーカット

🛠 それは何ですか: ボルトがスライドしてロックすることを可能にする「T」形の溝.

🔧 使用されるツール: T-Slotカッター

📦 使用されている場所: CNCマシンテーブル, モジュラーアセンブリプラットフォーム - 基本的には、調整可能な備品が必要です. -

テーパーアンダーカット

🛠 それは何ですか: パーツ内のランプやスロープなど、狭くなる溝.

🔧 使用されるツール: テーパーエンドミル

📦 使用されている場所: セルフロックは、洗練される必要がある部品に適合します, または、テーパーが物事を所定の位置に保持するのに役立つ領域. -

球状のアンダーカット

🛠 それは何ですか: 丸い, 内側に曲がるボールのような溝.

🔧 使用されるツール: ボールノーズエンドミル

📦 使用されている場所: ベアリング, ボールジョイント, またはスムーズに回転し、丸い空洞が必要な部分. -

ねじ付きアンダーカット

🛠 それは何ですか: 物事をねじ込むためのスレッドが内部にあるアンダーカット.

🔧 使用されるツール: スレッドミルまたはタップ

📦 使用されている場所: 圧力継手, 特にスペースが制限されている場合、緊密な機械アセンブリ. -

Oリンググルーブ

🛠 それは何ですか: Oリングを保持するために特別に作られた円形の溝 (ラバーガスケット).

🔧 使用されるツール: Oリンググルーブカッター

📦 使用されている場所: 油圧コネクタ, パンプス, エンジンコンポーネント - タイトが必要な場所, リークフリーシール. -

救援アンダーカット

🛠 それは何ですか: ストレスと摩擦を減らすために、回転部品の近くに追加された小さな凹部.

🔧 使用されるツール: スロッティングカッターまたはアンダーカットエンドミル

📦 使用されている場所: ベアリング, ギアシャフト, または、ほんの少しのクリアランスが必要な部品を回転させる. -

キーウェイアンダーカット

🛠 それは何ですか: スロットがシャフトにカットされて、2つの回転部品を一緒にロックするキーを保持します.

🔧 使用されるツール: キーウェイカッターまたはブローチ

📦 使用されている場所: モーター, ギアボックス, または、滑らずにトルクを転送するもの.

アンダーカット加工のための特殊なツール

ロリポップカッター: 球形で隠された溝に最適です.

T-Slotカッター: T-Slotsの下部と側面の両方を1つのパスで製粉するように設計されています.

ダブテールカッター: 角度の付いたブレードは、一般的なdoveTailプロファイルと一致します.

キーウェイブローチ: 材料を直線的に削除して、均一なスロットを作成します.

アンダーカットエンドミルズ: サイドフルートとボトムフルートを備えた汎用性の高いツール.

アンダーカット加工を成功させるためのヒント

深いカットを避けてください: ツールアクセスを確保し、たわみを減らすために浅いアンダーカットを設計します.

多軸CNCを使用します: より良いアクセス角とよりスムーズなパスを有効にします.

カムパスを最適化します: 方向または深さの突然の変化を最小限に抑えます.

スペシャリストと提携します: アンダーカットのための経験とツールを備えたショップは、部分品質を改善し、コストを削減します.

製造可能性のための設計: 可能な場合は、早期設計中に不必要なアンダーカットを排除します.

結論

アンダーカットの機械加工は高精度です, エンジニアが従来のツールが不足している部品に複雑な機能を組み込むことができる技術的に要求の厳しいプロセス. ロックメカニズムを作成するかどうか, 流体チャネルの最適化, または軽量のパフォーマンスを達成します, アンダーカット機能は、現代の機械デザインにおいて重要な役割を果たします.

適切なツールがあります, テクニック, およびCNC機器, メーカーは、効率的かつ繰り返しアンダーカットを機械加工できます. ツール選択のニュアンスを理解することにより, ジオメトリ分析, およびプロセス計画, デザイナーと機械工は、CNCの機械加工で可能なことの境界を押し広げることができます.

よくある質問

1. アンダーカットと従来のポケットの工具アクセスにおける根本的な違いは何ですか?

違いは次のとおりです。 視線 切削工具からフィーチャーまで:

-

-

従来のポケット: 切削工具は、 まっすぐな垂直の道 (Z軸に沿って).

-

アンダーカット: 機能には、 オーバーハングセクション またはそれを作る凹んだ領域 アクセスできない Z軸に沿ってのみ移動するツールによる. 専用ツール, ロリポップカッターやTスロットカッターなど, 到達する必要がある 下 横方向または斜めに切断して障害物を除去する

-

2. なぜ 4- 複雑なアンダーカット加工に必要となることが多い 5 軸 CNC マシン?

シンプルなアンダーカットながら、 (Tスロットのような) 特別なツールを使用して 3 軸機械で実行できます, 4- および5軸CNCマシン 複雑なアンダーカットに必要なのは、ワークピースや工具が 回転して傾ける. この多軸機能:

-

アクセスの向上: ツールが障害物なしに複数の角度からアンダーカットにアプローチできるようにします.

-

セットアップ時間の短縮: 複雑なフィーチャーを 1 回のセットアップで加工可能, 手動による再固定の必要性を排除し、累積誤差を削減します。.

3. ダブテールアンダーカットの主な機能上の利点は何ですか?

ダブテールアンダーカットの主な機能上の利点は次のとおりです。 機械的なロックと保持. 溝が広がっているから (広くなる) その根元にある, くさび形を作成します. 適合するダブテールフィーチャーが挿入される場合, 張力やせん断力に耐えられる強力な機械的ロックを提供します。, 組み立てられたコンポーネントが適切であることを確認する しっかりと結合されている 別個の留め具を必要とせずに.

4. アンダーカット加工中の工具のたわみを防ぐために避けるべき重要な設計上の制約は何ですか?

デザイナーがすべきこと 深く避ける, 狭いアンダーカットと長いツールリーチ. アンダーカットツール (ロリポップやTスロットカッターなど) 細くて長いことが多い, 標準エンドミルよりも本質的に剛性が低くなります。. 長い工具を狭い空間の奥まで押し込む場合, ~する傾向が非常に高い 工具のたわみ (曲げ). たわみによりアンダーカット寸法が不正確になる, 表面仕上げが悪い (おしゃべり), 工具破損のリスクが大幅に増加します.

5. リリーフアンダーカットにより、嵌合回転部品の性能がどのように向上するのか (シャフトやギアのように)?

リリーフアンダーカットは、シャフトの直径が変化する接合部、またはベアリング/ギアがショルダーと嵌合する接合部に追加される小さな凹みです。. 彼らの役割は、 完璧を保証する, ストレスフリーな座り心地 嵌合部分の. リリーフはクリアランスを提供し、ギアまたはベアリングが垂直ショルダーに正確に設置されるようにします。, 防止:

-

応力集中: 疲労破壊につながる可能性のある鋭いコーナーを排除.

-

はめあい: 嵌合コンポーネントが意図した平面ではなく加工半径で底付きしないようにする.

6. Oリング溝設計時, どの工具寸法が溝の半径と幅と一致する必要があるか?

Oリング溝設計時, の 溝幅 そして 角の半径 正確に制御する必要がある. 専門化された Oリング溝カッター 通常使用されます. カッターの幅によって溝の幅が決まります, そして 工具の刃先の半径 溝の下隅のフィレット半径を決定します. この精度により、O リングが正しく装着され、圧力で挟まれたり押し出されたりすることなく、重要なシール機能を発揮します。.