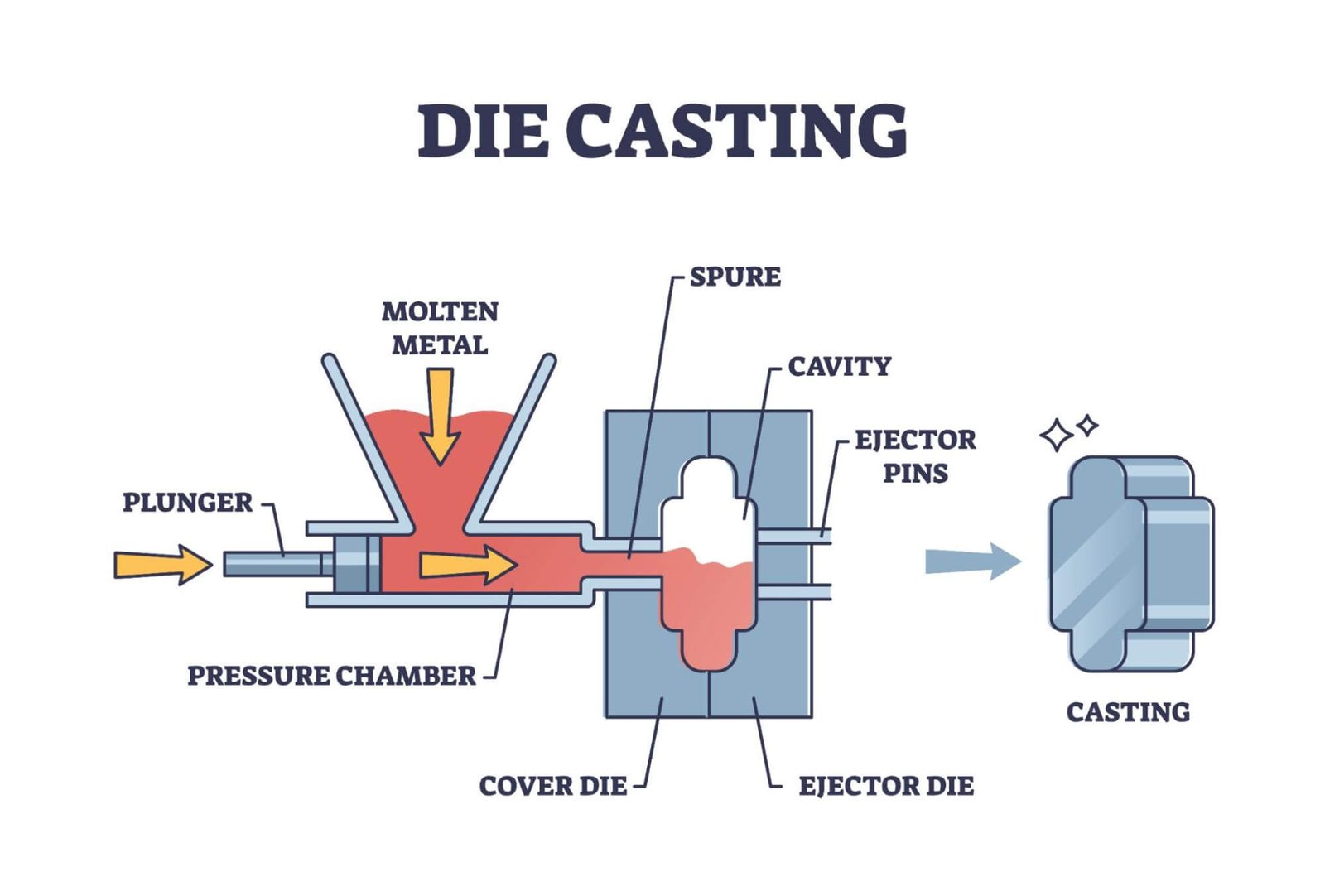

No elenco de Die, o molde não é apenas mais uma ferramenta – é o núcleo de todo o processo de fabricação. O molde determina o formato da peça, força, e precisão dimensional, tornando-se um dos aspectos mais críticos do projeto de moldes de fundição sob pressão.

Quando metal fundido—alumínio, zinco, ou magnésio—é injetado em um molde sob alta pressão, a forma e as características da cavidade definem cada detalhe do componente final. É por isso que o design do molde desempenha um papel tão importante na qualidade do produto, uniformidade, e confiabilidade.

Um molde mal projetado geralmente leva a defeitos como:

Porosidade (ar preso na fundição).

Clarão (excesso de material nas linhas de partição).

Fechamento a frio (preenchimento incompleto de cavidades).

Deformações ou rachaduras devido ao resfriamento irregular.

Por outro lado, um molde adequadamente projetado garante fluxo de metal suave, espessura de parede consistente, resfriamento eficiente, e vida de ferramenta mais longa. Isto não só garante melhores produtos, mas também melhora eficiência de custos reduzindo a sucata, retrabalho, e tempo de inatividade.

Em última análise, ferramentas de fundição sob pressão não se trata apenas de moldar metal - trata-se de controlar cada estágio do processo para alcançar mais forte, isqueiro, e componentes mais precisos.

Componentes de um molde de fundição sob pressão

Um molde de fundição sob pressão é uma montagem complexa de peças que funcionam juntas perfeitamente. Cada componente desempenha um papel crítico na orientação do metal fundido, moldando o produto, e garantindo uma ejeção suave. Vamos quebrá -los:

1. Sistema de Moldagem

Este sistema define a geometria real da fundição. Inclui:

Cavidade: Molda a superfície externa.

Essencial: Cria cavidades internas ou reentrâncias.

Inserções & Controles deslizantes: Permitir geometrias complexas e cortes inferiores.

Inserir pinos: Suporta pequenos recursos e mantém as inserções no lugar.

Sem um sistema de moldagem preciso, é impossível alcançar os projetos complexos e leves frequentemente exigidos nas indústrias modernas.

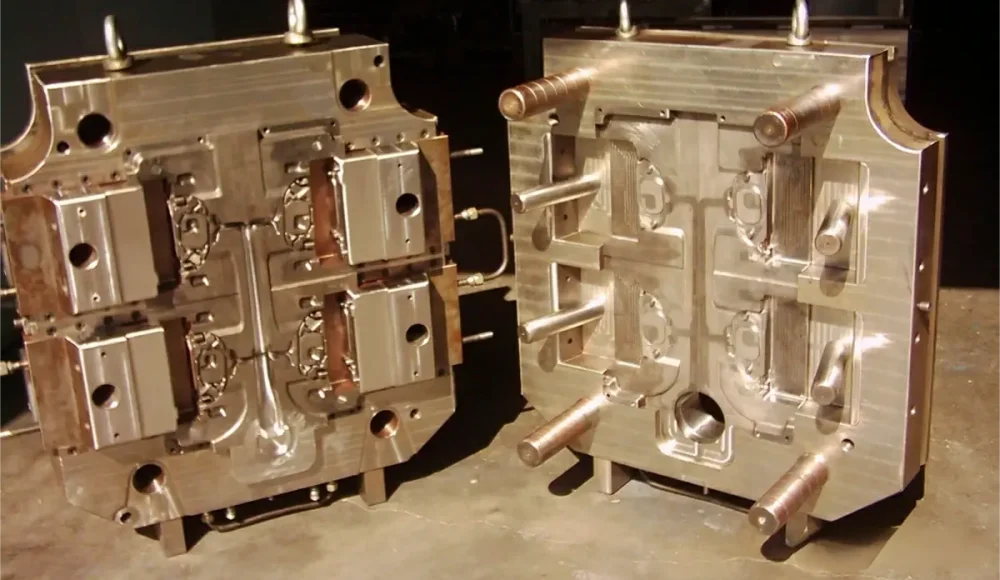

2. Sistema de base de molde

A espinha dorsal do molde, geralmente feito de placas e estruturas de aço temperado, garante força e estabilidade. Ele mantém todas as seções do molde alinhadas e se encaixa com segurança na máquina de fundição sob pressão.

3. Sistema de ejeção

Sistema de ejeção

Uma vez que a fundição solidifica, ele precisa ser removido sem danos. Pinos ejetores, pinos de retorno, e as placas guia empurram a peça com cuidado. Um sistema de ejeção deficiente pode causar marcas na superfície, grudando, ou até mesmo rachando.

4. Sistema de corredor

Este é o caminho para metal fundido. Ele conecta a câmara de pressão à cavidade através de componentes como sprues, corredores, e portões. Um bom sistema de corredor garante:

Enchimento uniforme.

Turbulência reduzida.

Menos aprisionamentos de ar.

5. Sistema de estouro

Gases retidos e excesso de metal saem através slots de estouro, ranhuras de ventilação, e plugues de ventilação. Isso evita a porosidade e melhora a integridade da fundição.

6. Componentes de suporte

Posicionando peças, alfinetes, e parafusos mantêm tudo firmemente no lugar, garantindo repetibilidade e longa vida útil do molde.

Junto, esses elementos tornam os moldes de fundição sob pressão alguns dos mais ferramentas projetadas com precisão na fabricação moderna.

Tipos de moldes para fundição sob pressão

O processo de fundição sob pressão utiliza diferentes tipos de moldes dependendo das necessidades de produção. Escolher o molde certo garante eficiência, durabilidade, e custo-efetividade.

Matrizes de prototipagem

As matrizes de prototipagem permitem que os fabricantes testar geometria da peça, comportamento da liga, e fluxo do molde antes de investir em matrizes de produção caras. Embora eles não durem muito, eles são cruciais para:

Validação antecipada do projeto.

Detectando falhas.

Testes de curta duração.

Para fundição sob pressão de alta pressão, matrizes de protótipo podem ser construídas usando aços pré-endurecidos e sistemas de resfriamento/ejeção mais simples, tornando-os mais rápidos e baratos.

Matrizes de Ferramentas Rápidas

Ferramentas rápidas usam métodos avançados como sinterização seletiva a laser (SLS), deposição direta de metal (DMD), ou modelagem de rede projetada a laser (LENTE) para criar moldes rapidamente. Essas matrizes são úteis para projetos urgentes ou pequenas tiragens de produção, equilibrando velocidade e funcionalidade.

Matrizes de produção

A espinha dorsal de fundição de alumínio em grande escala. As matrizes de produção são feitas de aço para ferramentas endurecido e podem suportar centenas de milhares de ciclos. As opções incluem:

Morre de cavidade única: Simples e preciso.

Matrizes multi-cavidades: Produza múltiplas peças por ciclo, ideal para produção em massa.

Unidade morre

Estes são moldes modulares montados em porta-matrizes padrão. Eles são econômicos para baixo volume, peças menos complexas. No entanto, para produção de alto volume com formas complexas, matrizes personalizadas são preferidas.

Matrizes de acabamento

Depois de lançar, excesso de metal (clarão, corredores, transborda) deve ser removido. Aparar morre automatizar este processo, economizando tempo e melhorando a consistência das peças. Alguns requerem movimentos hidráulicos, enquanto outros trabalham com mecanismos simples de abertura/fechamento.

Cada tipo de molde oferece vantagens únicas, e a escolha depende do volume de produção, complexidade, e orçamento.

Processo de projeto de molde para fundição sob pressão

Projetar um molde é uma tarefa processo intensivo de engenharia que combina geometria, física, e simulação. É assim que normalmente se desenrola:

1. Fase Preliminar

O primeiro passo é verificar o fabricante da parte:

Visão dimensional: Determina o tamanho, número de cavidades, e força de fixação necessária.

Vista geométrica: Define linhas de partição e direções de abertura do molde.

O mau planejamento aqui geralmente resulta em moldes defeituosos e custos mais elevados.

2. Determinando o número de cavidades

Moldes de cavidade única: Mais simples, mais preciso, mas mais lento.

Moldes multicavidades: Produção mais rápida, mas mais complexa em termos de enchimento e ejeção.

Esta decisão depende metas de volume de produção e tempo de ciclo.

3. Área de Projeção

Esta é a área exposta à direção de abertura do molde. Áreas de projeção maiores aumentam a força do metal fundido contra as paredes do molde, o que pode causar danos ao flash ou à ferramenta se não for gerenciado adequadamente.

4. Volume e formato da matriz

Peças grandes encolhem mais devido a tempos de resfriamento mais longos. Os designers devem levar em conta:

Colocação do canal de injeção para otimizar o fluxo de metal.

Tipo de fechamento de matriz (mecanismos simples de abertura/fechamento ou complexos).

Transbordamentos para capturar fotos mais frias e evitar defeitos.

5. Simulação através de modos semi-empíricos

Software de simulação prevê fluxo metálico, velocidade de enchimento, gradientes de temperatura, e tempos de resfriamento. Isso evita defeitos antes da produção e ajuda os engenheiros a ajustar os projetos quanto à resistência ou ao acabamento superficial.

Seguindo este processo, fabricantes criam moldes que são eficiente, durável, e sem defeitos.

Fatores-chave para ferramentas de fundição sob pressão perfeitas

Mesmo os melhores designs podem falhar sem atenção aos principais detalhes. Os seguintes fatores fazem ou quebram um molde de fundição sob pressão:

Morrer Rascunho: Fornece espaço para ejeção segura. As paredes internas geralmente precisam de mais tiragem do que as paredes externas devido ao encolhimento.

Filetes: Bordas arredondadas evitam concentrações de tensão, melhorar a força, e estender a vida útil da ferramenta.

Linhas de separação: O mau posicionamento leva a flashes excessivos e defeitos.

Chefes: Usado como suportes ou pontos de montagem. Requer nervuras para espessura uniforme.

Costelas: Reforçar seções finas, reduzir peso, e melhorar o fluxo.

Buracos & Windows: Ajuda na redução de peso, mas requer ventilação cuidadosa e design de transbordamento.

Símbolos & Logos: Adicione a marca, mas afete o custo de produção dependendo dos designs elevados ou rebaixados.

Espessura da Parede: Paredes uniformes garantem um enchimento suave e reduzem a distorção do resfriamento.

Ao dominar esses fatores, os fabricantes alcançam qualidade consistente e desempenho duradouro das ferramentas.

Melhores práticas da indústria e soluções modernas

A indústria de fundição sob pressão continua a evoluir com novas tecnologias e métodos. Aqui estão algumas práticas recomendadas:

Software de simulação: Reduz tentativa e erro ao prever defeitos.

Seleção de Materiais: Aços para ferramentas endurecidos como H13, com revestimentos, proporcionar durabilidade superior.

Otimização de custos: Projetos modulares e matrizes unitárias economizam custos para tiragens menores.

Parcerias Profissionais: A terceirização para especialistas garante um projeto de molde preciso e um retorno rápido.

Essas práticas garantem que os fabricantes permaneçam competitivos ao mesmo tempo em que entregam peças fundidas sob pressão de alumínio de alto desempenho.

Conclusão

O projeto de moldes de fundição sob pressão não se trata apenas de fabricar uma ferramenta - trata-se eficiência de engenharia, durabilidade, e precisão em cada peça produzida. Da prototipagem à produção em larga escala, moldes definem se um projeto é bem-sucedido ou falha.

Ao compreender os componentes do molde, tipos, processos de design, e fatores-chave, os fabricantes podem criar ferramentas que minimizam defeitos, cortar custos, e maximizar a qualidade. Com modernas ferramentas de simulação e parcerias especializadas, o futuro do design de moldes de fundição sob pressão é mais promissor do que nunca.

Se você está planejando seu próximo projeto de fundição sob pressão, lembrar: o molde é a base do sucesso.

Perguntas frequentes

- A fundição sob pressão é fundição em molde permanente?

Não. A fundição em molde permanente utiliza metal fundido alimentado por gravidade, enquanto fundição sob pressão usa alta pressão forçar metal em moldes. - Quais materiais são usados para moldes de fundição sob pressão?

A maioria dos moldes usa aços para ferramentas endurecidos como H13, frequentemente com revestimentos de superfície para maior resistência ao desgaste. - Quanto tempo dura um molde de fundição sob pressão?

Com materiais e manutenção adequados, moldes podem durar centenas de milhares a milhões de ciclos. - Qual é a diferença entre protótipo e matrizes de produção?

As matrizes de protótipo são para pequenas tiragens e testes, enquanto as matrizes de produção são construídas para a longo prazo, fabricação em alto volume. - Os moldes de fundição sob pressão podem ser reutilizados?

Sim. Com manutenção regular, moldes de fundição sob pressão podem ser reutilizado em muitos ciclos de produção, tornando-os econômicos ao longo do tempo.

1 pensei em “Projeto de molde de fundição de fundição e ferramentas: Guia completo para fabricantes”