Morrer de elenco é um processo de fabricação de metal altamente eficiente usado para produzir peças metálicas precisas com geometrias complexas. No entanto, o processo de fundição por si só nem sempre garante peças com a aparência ou propriedades finais da superfície desejadas. Portanto, aplicar o acabamento superficial correto é fundamental para alcançar resultados funcionais, estética, e peças fabricadas duráveis.

Neste artigo, vamos explorar profundamente 13 tipos de acabamentos superficiais comumente usado em fundição sob pressão, destacando suas definições, benefícios, aplicações adequadas, e considerações.

Importância de escolher o acabamento de superfície correto

Selecionando o apropriado acabamento superficial afeta as seguintes propriedades críticas:

Durabilidade: Melhora a resistência à corrosão e prolonga a vida útil da peça.

Aparência: Melhora o apelo visual e o valor de mercado dos componentes.

Funcionalidade: Garante adequação para aplicações e condições específicas.

A escolha de um acabamento superficial incorreto pode levar a falhas prematuras das peças, estética ruim, maior manutenção, e custos desnecessários.

13 Tipos de acabamentos de superfície de fundição sob pressão

1. Jateamento de areia (Jateamento Abrasivo)

O jato de areia envolve a propulsão forçada de partículas abrasivas finas (por exemplo., areia, contas de vidro) na superfície da peça sob alta pressão.

Benefícios:

Acabamento fosco uniforme

Adesão aprimorada para revestimentos

Remoção eficiente de impurezas e contaminantes

Formulários:

Componentes automotivos e industriais

Peças que requerem alta aderência para pintura ou revestimento

2. Revestimento em pó

O revestimento em pó é um processo de acabamento a seco que envolve a aplicação de pigmentos em pó carregados eletrostaticamente., seguido de cura térmica.

Benefícios:

Excelente resistência à corrosão e a produtos químicos

Superfície durável e resistente a impactos

Disponível em inúmeras cores e acabamentos

Formulários:

Rodas e componentes automotivos

Aparelhos domésticos, invólucros eletrônicos, produtos ao ar livre

3. Polimento

O polimento remove imperfeições microscópicas através de polimento abrasivo, produzindo um suave, superfície reflexiva.

Benefícios:

Semelhante a um espelho, acabamento estético de alta qualidade

Melhor capacidade de limpeza e fricção reduzida

Formulários:

Aparelho automotivo, joia, hardware decorativo, equipamento médico

4. Revestimento (Galvanoplastia & Chapeamento eletrolítico)

O chapeamento envolve a deposição de uma fina camada de metal (níquel, cromo, ouro, etc.) em peças fundidas sob pressão por meios químicos ou eletrolíticos.

Benefícios:

Proteção aprimorada contra corrosão e resistência ao desgaste

Condutividade elétrica melhorada

Decorativo, aparência de alto brilho

Formulários:

Componentes eletrônicos, partes automotivas, acessórios decorativos

5. Anodização

A anodização cria uma camada de óxido controlada nas superfícies de liga de alumínio através de tratamento eletrolítico.

Benefícios:

Resistência superior à corrosão e ao desgaste

Aparência estética com várias opções de cores

Maior dureza superficial

Formulários:

Acessórios arquitetônicos, gabinetes eletrônicos, produtos de consumo

6. Revestimento Eletroforético (Revestimento eletrônico)

O revestimento eletrônico utiliza correntes elétricas para depositar tinta ou resina em superfícies condutoras de maneira uniforme.

Benefícios:

Excelente proteção contra corrosão

Espessura de revestimento uniforme e consistente

Boa resistência química e durabilidade

Formulários:

Componentes de chassis automotivos, equipamentos industriais, maquinaria pesada

7. Pintura

A pintura envolve a aplicação de revestimentos líquidos via spray, escovar, ou técnicas de imersão para melhorar a estética e as propriedades protetoras.

Benefícios:

Econômico com amplas opções de cores

Acabamentos fáceis de reparar ou atualizar

Formulários:

Produtos de consumo, peças de carroceria automotiva, eletrodomésticos, mobília

8. Rebarbação Vibratória

Este processo remove rebarbas e arestas vivas usando equipamento vibratório com meio abrasivo.

Benefícios:

Rebarbação eficiente sem trabalho manual

Acabamento superficial consistente e uniforme

Maior segurança e manuseio

Formulários:

Peças automotivas fundidas sob pressão de pequeno e médio porte, engrenagens, fixadores, conectores

9. Parkerização (Fosfatando)

A parkering envolve o revestimento químico de peças de aço com soluções de fosfato para criar uma camada robusta e resistente à corrosão.

Benefícios:

Proteção econômica contra corrosão

Melhor adesão para revestimentos ou tintas subsequentes

Acabamento durável em preto fosco

Formulários:

Armas de fogo, componentes de suspensão automotiva, equipamentos industriais pesados

10. Niquelagem eletrolítica

O revestimento de níquel eletrolítico deposita quimicamente camadas de liga de níquel-fósforo, sem eletricidade externa.

Benefícios:

Distribuição uniforme de espessura, mesmo em formas complexas

Excelente resistência ao desgaste e à corrosão

Maior dureza e lubricidade

Formulários:

Componentes aeroespaciais, válvulas industriais, peças automotivas de precisão

11. Impregnação

A impregnação envolve a vedação de porosidades microscópicas em peças fundidas usando selantes de polímero assistidos a vácuo.

Benefícios:

Propriedades aprimoradas à prova de vazamentos para componentes de alta pressão

Melhor integridade estrutural e longevidade

Defeitos relacionados à porosidade reduzidos

Formulários:

Bombas hidráulicas, blocos de motor automotivo, componentes de contenção de fluidos

12. Deposição Física de Vapor (PVD)

PVD é um método avançado de revestimento baseado em vácuo que vaporiza metais ou cerâmicas em substratos, formando revestimentos ultrafinos e altamente duráveis.

Benefícios:

Resistência superior ao desgaste e a riscos

Excelente acabamento estético com diversas cores

Alta dureza e resistência química

Formulários:

Peças automotivas de luxo, ferramentas de corte, acessórios decorativos, Instrumentos médicos

13. Passivação

A passivação aumenta quimicamente a resistência inerente à corrosão do aço inoxidável, removendo contaminantes de ferro da superfície.

Benefícios:

Melhor resistência à corrosão natural

Superfície de aço inoxidável mais limpa e lisa

Mais seguro para aplicações em ambientes higiênicos

Formulários:

Equipamento de processamento de alimentos, dispositivos médicos, maquinaria farmacêutica

Fatores que influenciam o acabamento superficial da fundição sob pressão

Vários fatores-chave influenciam o resultado dos acabamentos superficiais de fundição sob pressão:

Tipo de material: Acabamentos específicos são mais adequados para ligas ou metais específicos.

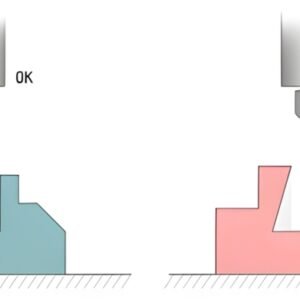

Qualidade de matrizes e moldes: Moldes de alta qualidade garantem superfícies consistentes e lisas.

Parâmetros de transmissão: Controle de temperatura, pressão de injeção, e as taxas de resfriamento afetam diretamente a qualidade da superfície.

Métodos de pós-processamento: A seleção e execução adequadas determinam as características finais da superfície.

Como melhorar o acabamento da superfície fundida

Melhorar o acabamento superficial envolve:

Manutenção de Moldes: Limpe e mantenha regularmente os moldes para evitar imperfeições.

Condições de fundição controladas: Otimize os parâmetros de temperatura e injeção.

Use técnicas de pós-processamento apropriadas: Jateamento de areia, polimento, anodização, e outros conforme necessário.

Otimização de Projeto: Projete peças para reduzir a complexidade e minimizar imperfeições superficiais.

Conclusão

Compreender claramente a variedade de métodos de acabamento superficial disponíveis é crucial para obter peças fundidas sob pressão com estética ideal, durabilidade, e desempenho funcional. A seleção do acabamento apropriado de acordo com os requisitos da aplicação aumentará significativamente a qualidade do produto e a satisfação do cliente.

A consultoria com especialistas profissionais em fundição sob pressão garante ainda que você selecione os processos de acabamento ideais, adaptados às suas necessidades específicas de fabricação.

Perguntas frequentes

1º trimestre: O que é um gráfico de acabamento de superfície de fundição sob pressão?

Uma ferramenta de referência mostrando diferentes acabamentos, suas características, Materiais adequados, e aplicações, auxiliando os fabricantes na seleção.

2º trimestre: O que é rugosidade superficial típica em fundição sob pressão?

A rugosidade normalmente varia de 1 para 5 µm dependendo da liga, métodos de fundição, e acabamentos escolhidos.

3º trimestre: A fundição sob pressão produz naturalmente bons acabamentos de superfície?

A fundição sob pressão por si só fornece uma qualidade de superfície decente, mas normalmente são necessários acabamentos pós-processamento para obter estética e propriedades funcionais aprimoradas.

4º trimestre: Como o acabamento superficial pode ser melhorado na fundição sob pressão?

Ao otimizar projetos de moldes, controlando processos de fundição, e empregando métodos de pós-processamento como polimento, revestimento, ou revestimento.

Q5: Quais fatores afetam a qualidade do acabamento da superfície fundida?

Tipo de material, temperatura do molde, desenho de matriz, controles do processo de fundição, e tratamentos de superfície escolhidos.