Os moldes multicavidades desempenham um papel crucial na expansão moldagem por injeção de plástico produção. Produzindo múltiplas peças em um único ciclo de moldagem, os fabricantes podem melhorar significativamente a eficiência, reduzir o custo por unidade, e encurtar os prazos de entrega. No entanto, projetar e otimizar moldes com múltiplas cavidades requer uma consideração cuidadosa da geometria, fluxo de materiais, e complexidade de ferramentas para garantir, peças de alta qualidade.

O que são moldes multicavidades?

O que são moldes multicavidades

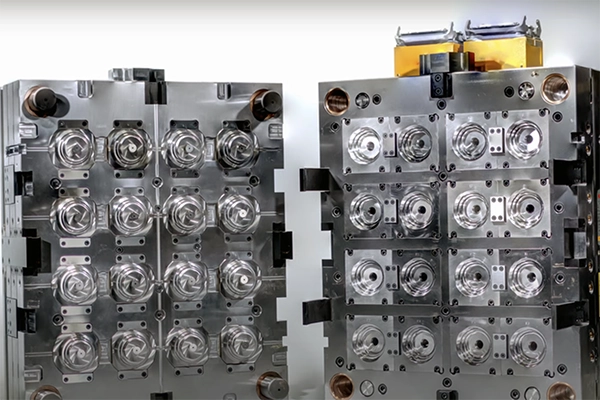

A molde multi-cavidades é um tipo de molde de injeção que contém múltiplas cavidades idênticas dentro de uma única base de molde. Cada cavidade produz uma peça idêntica durante cada ciclo de moldagem. A principal vantagem é a capacidade de produzir diversas peças simultaneamente – normalmente variando de duas a dezenas – dependendo do tamanho da peça., capacidade da máquina, e propriedades dos materiais.

Esta abordagem é amplamente utilizada em indústrias de manufatura de alto volume, como bens de consumo., componentes médicos, e peças automotivas, onde a eficiência da produção e o controle de custos são essenciais.

Multi-cavidade vs.. Moldes Familiares

É comum confundir moldes multicavidades com moldes de família, mas eles servem a propósitos diferentes e têm considerações de design distintas.

Moldes Multicavidades:

Todas as cavidades produzem peças idênticas usando a mesma geometria. Esta configuração garante enchimento uniforme, resfriamento, e ejeção, resultando em qualidade de peça consistente e tempos de ciclo previsíveis.

Moldes Familiares:

Os moldes familiares contêm múltiplas cavidades projetadas para diferente mas peças relacionadas - como caixas esquerda e direita do mesmo produto. Eles devem compartilhar o mesmo material e cor para funcionarem juntos com eficiência.

Embora os moldes familiares possam ser econômicos, eles vêm com maior risco de variação de qualidade. Tamanhos irregulares de cavidades podem causar desequilíbrio no enchimento e no resfriamento, levando a inconsistência dimensional ou defeitos cosméticos.

Na maioria dos casos, moldes com múltiplas cavidades são preferidos para produção em larga escala devido à sua simplicidade, consistência, e facilidade de manutenção.

Principais benefícios dos moldes multicavidades

1. Menor investimento geral

Construir um molde que produz múltiplas peças normalmente é mais econômico do que produzir vários moldes de cavidade única. Embora o custo inicial do ferramental possa ser maior, o custo por peça a longo prazo diminui à medida que o volume de produção aumenta.

2. Prazo de entrega mais curto e maior rendimento

Como múltiplas peças são produzidas por ciclo, os fabricantes podem atender pedidos de alta demanda com mais rapidez, sem comprometer a qualidade. O menor tempo geral de produção melhora os cronogramas de entrega e a eficiência da fabricação.

3. Custo reduzido da peça

Os moldes multicavidades otimizam a utilização da máquina e minimizam os custos de configuração e mão de obra. A energia e o tempo necessários por peça são significativamente reduzidos, resultando em um menor custo por unidade.

4. Escalabilidade simplificada

A expansão da capacidade de produção torna-se mais fácil com ferramentas multicavidades. Em vez de investir em múltiplas máquinas ou moldes, uma única máquina pode fornecer resultados maiores, tornando-o ideal para programas de fabricação de longo prazo.

Considerações de projeto para moldes com múltiplas cavidades

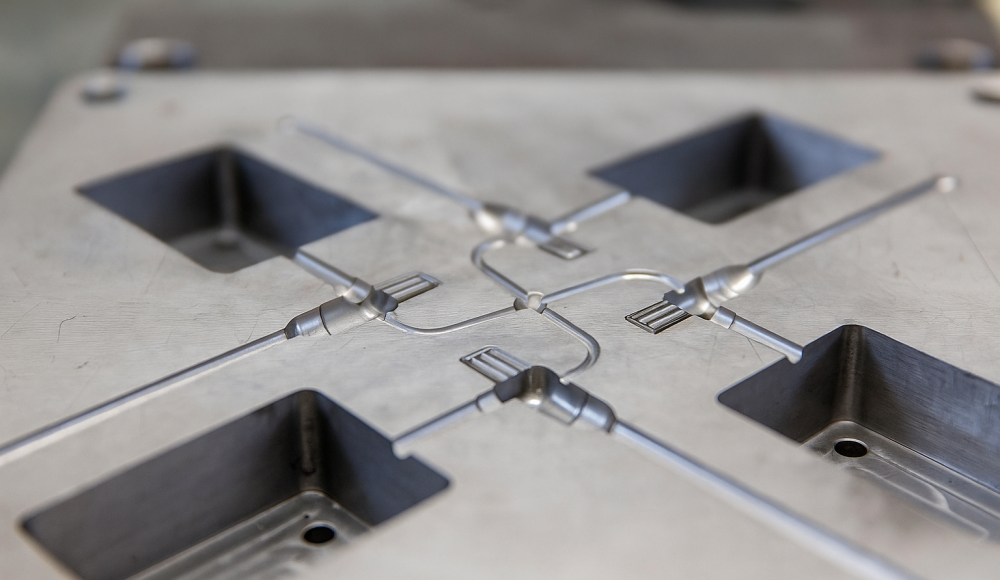

Considerações de projeto para moldes com múltiplas cavidades

Projetar um molde com múltiplas cavidades não é tão simples quanto copiar uma única cavidade diversas vezes. Cada cavidade adicional aumenta a complexidade do preenchimento, resfriamento, e ejeção. Para obter resultados uniformes, os engenheiros devem analisar cuidadosamente o layout do molde, equilíbrio do corredor, e propriedades dos materiais.

1. Evite ações secundárias quando possível

As ações laterais são frequentemente usadas para criar furos ou rebaixos em peças moldadas. No entanto, quando integrado em uma ferramenta multicavidades, ações colaterais introduzem complexidade mecânica significativa e aumentam o potencial de desgaste ou desalinhamento.

Sempre que possível, redesenhar a peça para evitar ações colaterais – usando corrediças ou elevadores somente quando for absolutamente necessário. Ferramentas mais simples garantem uma produção mais estável e confiável.

2. Escolha o tipo de portão certo

O design da comporta desempenha um papel vital na forma como o plástico fundido flui para dentro de cada cavidade. A seleção inadequada da porta pode levar a um enchimento irregular, diferenças de pressão, ou empenamento.

Para moldes com múltiplas cavidades, portas de guia (portões de borda) são comumente preferidos porque permitem um posicionamento flexível e fornecem forte capacidade de enchimento.

Outros tipos de portão, como portões de alfinetes ou portões de ponta quente são mais adequados para moldes de cavidade única ou geometrias de peças complexas onde a estética e o controle de fluxo são críticos.

Um sistema de canal e canal bem balanceado garante distribuição uniforme de pressão e temperatura em todas as cavidades.

3. Selecione materiais adequados

A seleção do material é outro fator crítico para o sucesso da moldagem multicavidades. Polímeros diferentes têm taxas de fluxo distintas, comportamentos de encolhimento, e características de resfriamento. Materiais de alta viscosidade podem não ser distribuídos uniformemente em múltiplas cavidades, causando desequilíbrios de enchimento.

Trabalhe com moldadores experientes ou fornecedores de materiais para testar e identificar a resina ideal para a geometria da sua peça, espessura da parede, e requisitos de acabamento superficial. A escolha adequada do material também minimiza o empenamento, marcas de pia, e variabilidade do tempo de ciclo.

4. Concentre-se nos detalhes críticos do projeto

Ao ampliar para moldes com múltiplas cavidades, mesmo pequenas inconsistências podem se multiplicar em todas as cavidades. A atenção aos detalhes durante o projeto e a usinagem torna-se mais importante do que nunca. Os principais elementos a serem refinados incluem:

Espessura da Parede: Mantenha a espessura uniforme para garantir fluxo e resfriamento consistentes.

Ângulos de inclinação: A tiragem suficiente evita a aderência da peça e facilita a ejeção suave.

Acabamento de superfície: Garanta um polimento uniforme em todas as cavidades para evitar defeitos cosméticos.

Costelas e Reforços: Otimize a espessura e o espaçamento das nervuras para evitar marcas de afundamento e melhorar a resistência da peça.

Usinagem de precisão, ventilação adequada, e a precisão dimensional devem ser verificadas através de simulações detalhadas do fluxo do molde e testes de ferramentas.

Otimizando o desempenho do molde com múltiplas cavidades

Para garantir uma produção confiável, engenheiros costumam usar análise de fluxo de molde para simular o comportamento da resina e identificar potenciais desequilíbrios de temperatura ou pressão. Projeto do canal de resfriamento, balanceamento de corredor, e o posicionamento da porta são ajustados para obter o preenchimento sincronizado da cavidade.

A manutenção regular também é crítica – verificar o desgaste da cavidade, erosão do portão, e o bloqueio do corredor ajuda a manter a qualidade durante longos ciclos de produção.

Conclusão

Os moldes multicavidades são uma tecnologia essencial para operações de moldagem por injeção de alto volume. Eles oferecem taxas de produção mais rápidas, custos mais baixos por peça, e melhor escalabilidade em comparação com moldes de cavidade única ou familiares. No entanto, seu sucesso depende muito de um design preciso, sistemas de portão balanceados, e seleção de material.

Trabalhar com um parceiro experiente em moldagem por injeção garante que o projeto do seu molde atenda aos requisitos de produção e qualidade. Quer o seu projeto envolva algumas cavidades ou dezenas, orientação de engenharia especializada pode ajudá-lo a obter resultados de fabricação consistentes e eficientes.

Interessado em soluções de moldes multicavidades?

Faça parceria com um fabricante qualificado de moldagem por injeção para otimizar sua capacidade de produção e qualidade das peças. O suporte de projeto especializado e as recomendações de materiais podem fazer uma diferença significativa na obtenção de soluções econômicas., resultados de alto volume.

Perguntas frequentes

- Quantas cavidades um molde pode ter?

O número de cavidades depende do tamanho da peça, dimensões da base do molde, e capacidade da máquina de moldagem por injeção. Peças pequenas podem permitir dezenas de cavidades, enquanto componentes maiores podem ser limitados a dois ou quatro. - Os moldes com múltiplas cavidades são mais caros de fabricar??

O custo inicial do ferramental é geralmente mais alto, mas reduzem os custos a longo prazo, diminuindo o preço por peça e aumentando a eficiência da produção – tornando-os mais rentáveis para projetos de grande volume. - Como os fabricantes garantem o preenchimento uniforme em todas as cavidades?

Engenheiros atuam simulações de fluxo de molde para analisar o fluxo de plástico e ajustar o design do corredor, tamanho do portão, e layout de resfriamento para manter a pressão uniforme, temperatura, e tempo de preenchimento em cada cavidade. - Diferentes materiais podem ser usados em um molde com múltiplas cavidades?

Não. Todas as cavidades em um molde com múltiplas cavidades devem usar o mesmo material e parâmetros de processamento para garantir qualidade consistente e evitar diferenças de fluxo ou contração. - Qual é a vida útil típica de um molde com múltiplas cavidades?

A vida útil depende da seleção do material, dureza do aço do molde, manutenção, e volume de produção. Com os devidos cuidados, um molde de aço de alta qualidade pode produzir centenas de milhares a milhões de peças antes de exigir reforma.