Usinagem por descarga elétrica (Música eletrônica) é uma técnica sofisticada em metalurgia. Tipicamente, it falls under non-traditional material removal methods. Conventional processes like cutting, and shearing, operate by external forces, Enquanto, EDM operates by generating high-intensity electrical discharges between an electrode and a grounded workpiece. It discharges form a gap, which results in material being removed from the job-piece. EDM machining can precisely machine any electrically conductive material with minimal heat, and no residual stress. Neste artigo, we will explain the primary types of EDM in detail. Adicionalmente, We will provide a technical breakdown of each process and its applications.

Common Types of EDM Machining

EDM Machining includes various to precisely shape and remove material from workpieces. Each is suited for different applications.

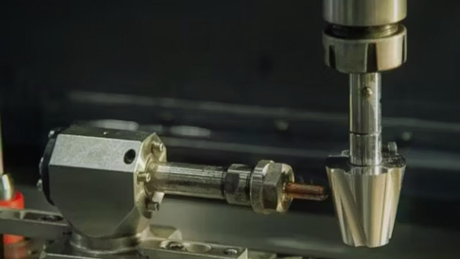

1. Wire Electrical Discharge Machining (Música eletrônica)

Wire-cut electrical discharge machining (Fio EDM) uses a thin wire as a tool to remove material by generating electrical sparks between the wire and the workpiece. As the wire moves along its path sparks cause tiny pieces of material to disintegrate. Além disso, it helps clear away debris. Inicialmente, wire EDM was used for making 2D cuts along the x and y axes. But today, it has advanced significantly, along multiple axis. By adjusting the wire rollers, operators can now achieve angled cuts along the z-axis. The integration of rotational axes has further cultivated the process, for complex 5-axis operations.

Wire EDM is highly effective for manufacturing extrusion tools and punch-die sets. Although it doesn’t need to start holes, EDM drilling is often used to create holes for electrode insertion. Common materials for wire EDM include latão, zinc-coated brass, and copper with zinc diffusion or stratification. The choice of wire depends on the required conductivity, dureza, and tensile strength for the specific machining job.

2. Sinker Discharge Machining

Sinker discharge machining is also called ram or cavity EDM. It uses a shaped electrode to machine material by discharging sparks. The electrode, which can have simple or complex 3D shapes, is submerged into the workpiece and removes material by generating electrical discharges. To clear debris, the electrode moves slightly upward along the z-axis. While the electrodes are shaped for precision, cortes inferiores não podem fazer parte do design. Cobre ou grafite is typically used for the electrodes, que são então fabricados para corresponder à cavidade desejada em materiais duros.

A Ram EDM atua extensivamente nos setores de moldagem por injeção e fundição sob pressão. Uma vez que permite a criação de recursos de cavidade altamente detalhados sem estresse induzido pela usinagem. Isso elimina a necessidade de requisitos de pós-processamento para aprimoramento de superfície e tratamento térmico.

3. Hole Drilling Electric Discharge Machining (Música eletrônica)

Furação EDM é a forma mais antiga de usinagem por descarga elétrica (Música eletrônica). É empregado em áreas como controle de descarga de gás de foguete, dispositivos médicos, e criação de canais de resfriamento em pás de turbinas a gás. Este método é especializado em produzir resultados precisos, pequeno diâmetro, e buracos longos e retos. Um eletrodo reto é usado na EDM de perfuração. O formato da seção transversal do eletrodo é seguido ao longo de todo o comprimento do furo para garantir uniformidade.

O processo Hole Drilling pode criar furos tão pequenos quanto 0.015 polegadas de diâmetro e maiores, e funciona bem tanto para furos cegos quanto passantes. Os furos resultantes normalmente têm um acabamento superficial liso, muitas vezes adequado para uso como superfícies de rolamento sem tratamentos de acabamento adicionais. A EDM para furação é especialmente valiosa na usinagem de materiais desafiadores, pois permite a criação de formas complexas que seriam difíceis ou impossíveis de conseguir usando métodos tradicionais.

4. Laser EDM

Usinagem de descarga elétrica a laser (Laser EDM) é uma nova tecnologia que combina usinagem a laser e por descarga elétrica. Ele emprega raios laser para criar faíscas que derretem o material condutor, permitindo projetar sem contato com a peça de trabalho. Além disso, auxilia na minimização do desgaste da ferramenta de usinagem, melhorando assim a usinagem de diversas geometrias, especialmente onde a aplicação é complexa.

O EDM a laser é preciso no sentido de que o material removido está normalmente dentro de ± 10 µm, portanto, o EDM a laser pode ser usado em eletrônica, Aeroespacial, e indústrias médicas. Esses recursos incluem a capacidade de variar os parâmetros do laser, como a duração do pulso e a densidade de energia por unidade de área, o que permite altas taxas de remoção de material com pequenas zonas perigosas.. Esta flexibilidade permite o corte de materiais difíceis como titânio e ligas de alta resistência, tornando assim a EDM a laser uma ferramenta importante na geração de características finas sem afetar a geometria da peça durante o processo de usinagem..

Mesa: Comparing Wire EDM Vs. Sinker EDM Vs. Perfuração EDM, and Laser EDM.

| EDM Type | Precision Values | Materials Processed | Aplicações Típicas | Technical Factors |

| Wire Cut EDM | ±1-2 µm | Conductive metals (por exemplo., aço, latão) | Ferramentas, Extrusão morre, partes complexas | Wire diameter, taxa de alimentação, angle control |

| Chumbada EDM | ±0,001mm | Materiais duros (por exemplo., carboneto de tungstênio, grafite) | Moldes, morre, intricate cavities | Electrode shape, flushing parameters |

| Perfuração EDM | ±0.0025 mm | Conductive materials (por exemplo., alumínio, cobre) | Blades de turbinas a gás, dispositivos médicos | Electrode diameter, depth control |

| Small Hole EDM | ±0.0015 mm | Metais rígidos (por exemplo., titânio, aço inoxidável) | Precision holes in complex assemblies | Power settings, dielectric fluid |

| Laser EDM | ±10 µm | Various conductive materials | Micro-machining, electronics components | Beam focus, pulse duration |

Application of EDM

EDM is very beneficial in several ways, ideal for use in most fields of production. Due to its accuracy, and high thermal stability, it is preferred for complex patterns.

Além disso, EDM presents economic benefits for small-scale applications such as prototype applications. If prototypes are made, manufacturers can transition to other machining methods for mass production. This flexibility makes EDM suitable for applications in sectors such as electronics, automotivo, e aeroespacial, which require high tolerance.

1. Manufacturing of Dies, Moldes & Ferramentas

EDM is indispensable in toolmaking and die/mold manufacturing industries. It enables the creation of components that are difficult to achieve using the conventional approaches. Special tooling requires high accuracy and elaborate shapes, geometrical configurations, and structural forms with holes, slots, etc.. EDM does all this efficiently.

EDM provides a very good surface finish and hence, very little or no further finishing is required. This efficiency proves helpful when saving manufacturers time and money. Well-developed industries such as aerospace and automobile industries, where weight is a major concern, EDM pode lidar com materiais como carboneto de tungstênio. Também permite que os fabricantes criem ferramentas duradouras e, ao mesmo tempo, mantenham a qualidade.

2. Precision Small Hole Drilling

Outro uso importante da EDM é na perfuração de pequenos furos, permitindo que furos de vários formatos e profundidades sejam feitos em materiais condutores. O eletrodo da ferramenta usado é um pouco maior que o furo desejado, garantindo um alto nível de precisão. O processo é particularmente eficiente para liberar brocas presas em máquinas, oferecendo resultados precisos com tolerâncias tão baixas quanto zero. O menor diâmetro de furo alcançável é 0.025 milímetros, o que é difícil de conseguir usando métodos convencionais, especialmente para diâmetros tão pequenos.

3. Cutting Sharp Internal Corners

Devido à sua natureza sem contato, A EDM é útil na remoção de material em cantos de difícil acesso. É capaz de atingir uma precisão de +/-1 µm, mesmo nos materiais mais desafiadores. O processo pode produzir acabamentos superficiais de 0.1 µm RA, que é significativo para medições de alta precisão em vários setores, como médico e eletrônico.

Quando usado corretamente, máquinas de eletroerosão a fio podem fazer cortes tão finos quanto o fio usado na máquina. As máquinas modernas também proporcionam melhor controle sobre os parâmetros do processo, incluindo taxa de alimentação e intensidade de faísca. Esses avanços reduzem problemas anteriores associados ao corte de cantos afiados, como oscilação do fio.

4. Engraving on Hard Materials

Em particular, Não é fácil gravar materiais duros. Porque os resultados dificilmente são consistentes devido ao tipo de metal e à força de gravação utilizada. In cases where the material to be cut is hard such as stainless steel then conventional methods may not suffice.

EDM thus offers a solution by using thermal and electrical energy. It makes it possible to create fine threads in hard materials without making them ductile or requiring further finishing. As long as the material is electrically conductive, EDM can engrave different difficult alloys such as Hastelloy®, Kovar®, titânio, and Nitinol. EDM is said to achieve repeatability and accuracy with the help of CNC control.

5. Removing Broken Tools from Workpieces

It’s annoying for metalworkers to come across a broken tool, stuck in a workpiece. The conventional extraction methods are destructive in most cases. Special problems are presented by such items as those that are made from highly durable materials such as hardened steel.

EDM is a safe, confiável, and clean solution. It wears the broken tool through electrical discharge in a controlled manner and forms holes until the tool breaks down. After the tool has dissolved, the fragments can be easily extracted with the help of compressed air or magnets.

Além disso, it does not involve any external/mechanical cutting forces. Além disso, their precise control over the erosion process greatly minimizes the likelihood of damaging the workpiece.

Conclusão

Electrical discharge machining has continued to improve, allowing manufacturers to design sharp edges, hardened steels, blind pockets, and other small internal radii and acute angles at a faster pace. The conventional techniques of EDM have been enhanced and advanced to include non-conventional EDM techniques, and these new techniques are relatively more economical than the earlier ones.

Para qualquer um dos seus requisitos específicos em soluções de usinagem, você pode contar conosco para uma solução sob medida. O processo EDM é o nosso ponto forte, e agradecemos qualquer dúvida que você possa ter nesta esfera. Contate-nos hoje mesmo solicite um orçamento e deixe-nos ser o parceiro do seu projeto.

2 pensamentos "Tipos de usinagem EDM & Suas aplicações”