fresado de formas: no es un proceso; es un arte. Esta intrincada técnica, a menudo eclipsado por sus contrapartes más genéricas, tiene la clave para una precisión incomparable en el mundo de la molienda. Pero lo que lo hace destacar? ¿Cómo beneficia a tus proyectos?? Nos sumergimos profundamente en el corazón del fresado de formas, desentrañando sus secretos y aplicaciones prácticas. Si eres un maquinista experimentado o un recién llegado curioso, esta guía es su puerta de entrada para dominar esta habilidad especializada.

En este articulo, cubriremos:

- Explorando el fresado de formas: Definición, Proceso, y usos

- Los beneficios del fresado de formas

- Tipos de fresas de formas

- Seleccionar la fresa de forma adecuada

- Comparación del fresado de formas con otras técnicas de fresado

Prepárese para transformar su enfoque del fresado con conocimientos y estrategias que podrían redefinir la precisión y eficiencia de su trabajo..

Explorando el fresado de formas: Definición

El fresado de formas es un proceso de mecanizado especializado en el que se elaboran contornos y formas irregulares en una pieza de trabajo.. A diferencia del fresado estándar, que normalmente implica eliminar material en líneas rectas, El fresado de formas emplea cortadores con una forma o perfil específico.. Este enfoque único permite la creación de diseños y patrones complejos., convirtiéndola en una técnica de referencia para trabajos personalizados o complejos.

El proceso de fresado de formas

El proceso de fresado de formas es a la vez un arte y una ciencia., que requieren precisión y conocimientos técnicos. Comienza con la selección de la fresa de forma adecuada., que está diseñado para coincidir con el contorno deseado del producto final. Estos cortadores vienen en varias formas., como convexo, cóncavo, o cualquier otro perfil específico.

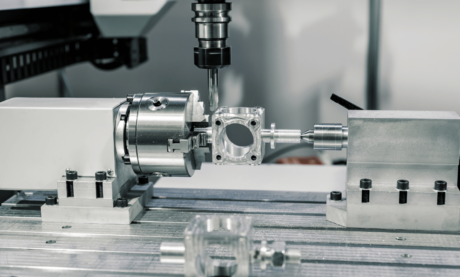

- Preparación y configuración:El viaje comienza con una configuración meticulosa.. La pieza de trabajo está sujeta de forma segura a la mesa de la fresadora.. La alineación precisa es crucial para garantizar la precisión en el proceso de fresado.

- Selección de cortador:El corazón del fresado de formas reside en la fresa utilizada.. Cada cortador está diseñado para una forma específica y debe elegirse en función del resultado deseado.. El material del cortador también juega un papel vital, con opciones como acero de alta velocidad o carburo, dependiendo del material de la pieza de trabajo y de la complejidad de la tarea.

- Operación de fresado:El proceso de fresado real implica que el cortador gire a altas velocidades., Cortar material de la pieza de trabajo para darle la forma deseada.. El avance y la velocidad de corte de la máquina se ajustan cuidadosamente para adaptarse al material y al tipo de cortador.. Esta fase requiere mano firme y buen ojo para los detalles para garantizar la precisión..

- Toques finales:Después del fresado inicial, Pueden ser necesarias operaciones de acabado para lograr el acabado superficial deseado o para refinar los detalles intrincados de la forma..

Durante todo el proceso, Se realizan mediciones y ajustes continuamente.. Esto garantiza que el producto final no sólo coincida con el diseño previsto sino que también mantenga los más altos estándares de calidad..

Usos del fresado de formas

El fresado de formas no se trata de crear formas; se trata de desbloquear posibilidades. Esta técnica resulta aplicable en diversas industrias y proyectos.. Desde componentes aeroespaciales con geometrías complejas hasta piezas automotrices personalizadas que exigen precisión, formar pasos de fresado como solución.

Profundicemos en los diversos y fascinantes usos del fresado de formas., mostrando su versatilidad e importancia en la fabricación moderna. Estén atentos a un viaje revelador al mundo de las aplicaciones de fresado de formas..

Fabricación de engranajes personalizados

El fresado de formas desempeña un papel fundamental en la fabricación de engranajes personalizados, particularmente aquellos con perfiles únicos o dimensiones no estándar. El proceso implica el uso de fresas moldeadas según el perfil de los dientes del engranaje..

Esta precisión permite la creación de formas intrincadas de engranajes., como engranajes helicoidales, engranajes cónicos, o engranajes helicoidales. El diseño del cortador garantiza que cada diente se corte según las especificaciones exactas., Lo cual es crucial para el rendimiento del engranaje en aplicaciones como transmisiones de automóviles o maquinaria industrial..

Fabricación de componentes aeroespaciales

En la industria aeroespacial, El fresado de formas es indispensable para crear componentes complejos que deben cumplir estrictos estándares de seguridad y rendimiento.. Componentes como palas de turbina., soportes de motor, y los paneles del fuselaje a menudo requieren contornos y formas aerodinámicas únicos. Las fresas de formas están diseñadas para producir estas formas intrincadas con alta precisión..

El proceso también permite el uso de materiales avanzados como titanio o aleaciones resistentes al calor., esencial para aplicaciones aeroespaciales.

Fabricación de moldes y troqueles personalizados

El fresado de formas se utiliza ampliamente en la producción de moldes y matrices., que son esenciales en la producción masiva de plástico, metal, o piezas compuestas. El proceso permite la creación de moldes con formas complejas y detalles finos., esencial para procesos de moldeo por inyección o fundición a presión. El fresado de formas garantiza que los moldes y matrices tengan superficies lisas y dimensiones precisas., Lo cual es fundamental para producir piezas de alta calidad con propiedades consistentes..

Industria automotriz

En el sector del automóvil, El fresado de formas se utiliza para crear piezas personalizadas, como componentes del motor., piezas de suspensión, y paneles de carrocería intrincados. La capacidad de fresar formas y patrones complejos es crucial para piezas que deben caber en espacios reducidos o alinearse perfectamente con otros componentes.. El fresado de formas permite personalizar piezas para vehículos de altas prestaciones o crear prototipos en la fase de diseño de coches nuevos..

Fabricación de dispositivos médicos

La industria médica depende del fresado de formas para producir componentes complejos y de alta precisión utilizados en dispositivos médicos.. Esto incluye piezas para instrumentos quirúrgicos., implantes, y equipos de diagnóstico. La precisión del fresado de formas es vital para garantizar la funcionalidad y seguridad de estos dispositivos..

El proceso es capaz de trabajar con una variedad de materiales biocompatibles., como el titanio y ciertos plásticos, que se utilizan comúnmente en aplicaciones médicas.

Señalización y grabado personalizados

El fresado de formas amplía su utilidad a la creación de carteles personalizados, grabados, y artículos decorativos. La técnica permite fresar diseños detallados., logotipos, y texto sobre diversos materiales como el metal., madera, o acrílico. Esta aplicación es especialmente valorada en la industria publicitaria., diseño arquitectónico, y creaciones de arte personalizadas.

La precisión del fresado de formas garantiza una nitidez, líneas limpias e imágenes detalladas, que son esenciales para señalización y piezas decorativas de alta calidad..

Los beneficios del fresado de formas

Sumergirse en el mundo del fresado de formas revela una gran cantidad de ventajas que lo diferencian de otros métodos de fresado.. Esta sección explorará los beneficios únicos que aporta el fresado de formas., De la precisión mejorada a la rentabilidad. Comprender estos beneficios le ayudará a comprender por qué el fresado de formas es la opción preferida para diversas tareas de mecanizado complejas y especializadas..

Precisión y exactitud mejoradas

La mayor precisión y exactitud del fresado de formas no se trata de cumplir con las medidas; se trata de superar las expectativas en diseños complejos. Esta precisión es particularmente crucial en aplicaciones como el micromecanizado., donde se producen componentes para dispositivos médicos o microelectrónica.

La capacidad de cumplir con especificaciones exactas garantiza la confiabilidad y la funcionalidad en estas aplicaciones de alto riesgo.. Además, La consistencia en la replicación proporcionada por el fresado de formas es invaluable para la producción a gran escala., donde cada pieza debe ser idéntica a la última.

Versatilidad en el manejo de materiales

La versatilidad del fresado de formas va más allá de una simple gama de materiales; Abarca la adaptabilidad a diferentes propiedades de los materiales.. Esto incluye el manejo de diferencias de dureza., estructura de grano, y sensibilidad térmica.

Por ejemplo, en la industria aeroespacial, La capacidad de fresar aleaciones resistentes al calor es crucial para componentes expuestos a temperaturas extremas.. Esta adaptabilidad garantiza que el fresado de formas siga siendo el método preferido en diversos sectores de fabricación..

Capacidades de personalización

Las capacidades de personalización del fresado de formas van más allá de la creación de formas únicas.. Permiten la integración de funciones complejas en un solo componente., reduciendo la necesidad de múltiples piezas. Esta integración es especialmente beneficiosa en sectores como la robótica y la automatización., donde combinar múltiples funciones en una sola, Una pieza compleja puede conducir a diseños más eficientes y compactos..

La capacidad de adaptar cada aspecto del componente garantiza un rendimiento óptimo y la innovación en el diseño..

Acabado superficial superior

Un acabado superficial superior logrado mediante el fresado de formas no es cuestión de estética; También contribuye a la funcionalidad de la pieza.. Un acabado más suave puede reducir la fricción en las piezas móviles, aumentar la resistencia a la corrosión, y mejorar la durabilidad general de la pieza.

En industrias como la fabricación de automóviles., donde tanto el rendimiento como la apariencia son críticos, La calidad del acabado de la superficie puede afectar significativamente la comerciabilidad y la vida útil del producto..

Tiempo de producción reducido

La reducción del tiempo de producción que ofrece el fresado de formas se amplifica aún más cuando se integra con procesos automatizados.. La compatibilidad con los sistemas automatizados de carga y cambio de herramientas significa que el fresado de formas puede funcionar con una mínima intervención humana., mejorar la productividad.

Esta integración es particularmente beneficiosa en industrias de alta demanda como la electrónica de consumo., donde la velocidad de comercialización es un factor crítico.

Rentabilidad en producción de bajo volumen

En producción de bajo volumen, La rentabilidad del fresado de formas se extiende a la personalización sin necesidad de costosos cambios de herramientas.. Esto es especialmente importante para industrias como la fabricación personalizada de piezas automotrices o aeroespaciales., donde cada proyecto puede requerir un conjunto diferente de especificaciones.

La capacidad de producir estas piezas únicas sin costes adicionales significativos hace que el fresado de formas sea una opción económicamente viable..

Vida útil de la herramienta mejorada

La vida útil mejorada de la herramienta en el fresado de formas también es el resultado de tecnologías de recubrimiento avanzadas aplicadas a las fresas.. Estos recubrimientos, como nitruro de titanio o carbono similar al diamante, aumentar la dureza y la resistencia al desgaste del cortador. Esto es particularmente beneficioso al fresar materiales abrasivos como los compuestos., donde el desgaste de las herramientas puede ser un desafío importante, Garantizar una calidad constante en tiradas de producción más largas..

Mayor seguridad y reducción de residuos

La mejora de la seguridad y la reducción de los residuos en el fresado de formas también se traducen en un mejor cumplimiento de las normativas medioambientales y de las normas de seguridad en el lugar de trabajo.. La precisión del fresado de formas minimiza el riesgo de errores que podrían provocar accidentes., convirtiéndolo en una opción más segura para los operadores.

Además, La reducción del desperdicio de materiales no solo reduce los costos sino que también se alinea con las prácticas de fabricación sostenibles., Una consideración cada vez más importante en la industria actual..

Compatibilidad con técnicas de fabricación avanzadas

La compatibilidad del fresado de formas con técnicas de fabricación avanzadas, como el software de simulación y modelado 3D, mejora aún más sus capacidades.. Esta integración permite la creación de prototipos y pruebas virtuales., reduciendo la necesidad de prototipos físicos y permitiendo iteraciones de diseño más eficientes.

En industrias como la fabricación de maquinaria personalizada., Esto significa que se pueden diseñar piezas complejas., probado, y modificado en un entorno virtual antes de que se realice cualquier fresado real, reduciendo significativamente el tiempo y los costos de desarrollo.

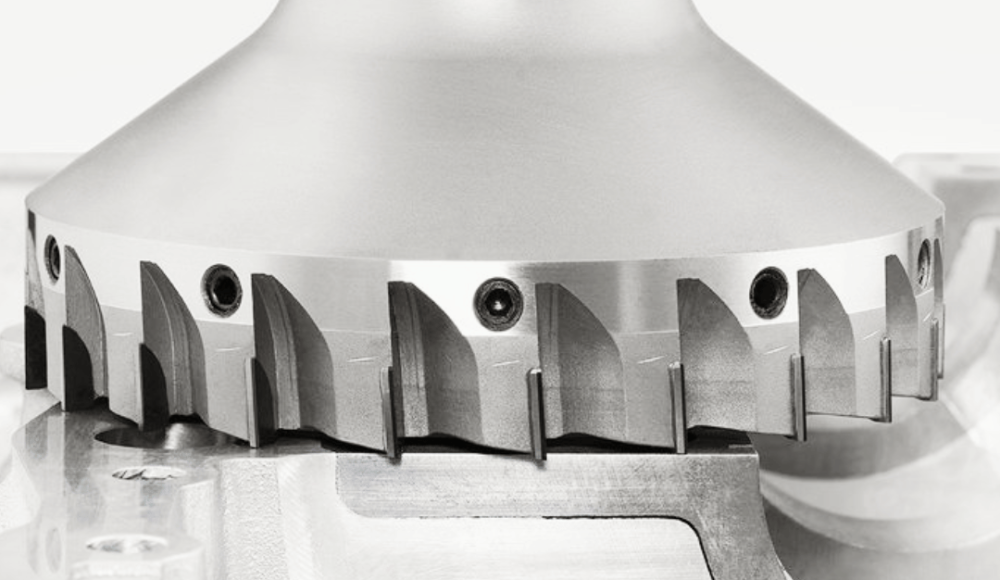

Tipos ohf Fresas de forma

La eficacia del fresado de formas depende en gran medida del tipo de fresa utilizada.. Cada tipo de cortador está diseñado para cumplir requisitos y desafíos específicos.. En esta sección, Profundizaremos en los diferentes tipos de fresas de forma., discutiendo sus diseños y aplicaciones únicos. Este conocimiento es crucial para cualquiera que busque lograr los mejores resultados en sus operaciones de fresado..

Fresas de forma cóncava

Las fresas de forma cóncava son herramientas especializadas diseñadas para producir curvas cóncavas o ranuras redondeadas en una pieza de trabajo.. Estos cortadores son esenciales en aplicaciones donde un suave, Se requiere superficie cóncava., como por ejemplo en placas de cocción o trabajos decorativos en madera.

La precisión de las fresas cóncavas permite la creación de curvas uniformes y consistentes., una tarea que sería desafiante y consumiría mucho tiempo con herramientas de fresado estándar.

- Rango de diámetro: Normalmente disponible en 1/16 pulgada a 3 pulgadas.

- Opciones de materiales: Acero de alta velocidad para uso general., carburo para materiales más duros.

- Revestimiento de superficie: A menudo recubierto con nitruro de titanio para mayor durabilidad..

- Aplicaciones: Fabricación de engranajes, fresado decorativo en carpintería, y creación de canales en metalurgia.

El diseño de estos cortadores garantiza una vibración mínima y un acabado superior en la pieza de trabajo.. Es especialmente destacable su uso en la fabricación de engranajes., ya que proporcionan la precisión necesaria para el buen funcionamiento de los sistemas de engranajes.

Fresas de forma convexa

Fresas de forma convexa, a diferencia de los tipos cóncavos, Se utilizan para crear perfiles curvados hacia afuera.. Estos cortadores son indispensables en campos que requieren formas convexas precisas., como la fabricación de moldes para lentes o la creación de tipos específicos de sellos. La precisión y consistencia proporcionadas por estos cortadores son cruciales para aplicaciones donde el ajuste y el sellado son primordiales..

- Rango de diámetro: Varía ampliamente según las necesidades de la aplicación..

- Geometría de vanguardia: Diseñado para un mínimo de astillas y un corte suave..

- Idoneidad del material: Eficaz en una variedad de materiales., desde plásticos blandos hasta metales.

- Usos típicos: Moldes de lentes, anillos de sellado, y contorneado en la fabricación de metales.

Las fresas convexas están diseñadas para manejar una variedad de materiales manteniendo un acabado superficial de alta calidad.. Su papel en la creación de anillos de sellado precisos resalta su importancia para garantizar la integridad de diversos sistemas mecánicos e hidráulicos..

Redondeo de esquinas

Las fresas para redondear esquinas son un tipo de fresa de forma diseñada específicamente para redondear bordes afilados en una pieza de trabajo.. Estos cortadores se utilizan ampliamente en aplicaciones donde la seguridad es una preocupación., ya que eliminan las esquinas afiladas que podrían causar lesiones. Además, El redondeo de esquinas se utiliza a menudo con fines estéticos., dando un aspecto acabado y profesional a la pieza de trabajo.

- Tamaños de radio: Los tamaños de radio están disponibles en una variedad de tamaños para adaptarse a diferentes aplicaciones..

- Preparación de bordes: Garantiza una suavidad, bordes sin rebabas.

- Compatibilidad de materiales: Adecuado para una variedad de materiales, incluyendo metales y plásticos.

- Aplicaciones comunes: Equipo de seguridad, electrónica de consumo, y fabricación de muebles.

El diseño técnico de las fresas para redondear esquinas les permite producir un radio uniforme independientemente del tamaño de la pieza de trabajo.. Esta uniformidad es crucial en industrias como la electrónica de consumo., donde el atractivo estético de las esquinas redondeadas puede afectar significativamente la comerciabilidad del producto.

Seleccionando tLa fresa de forma correcta

Elegir la fresa de forma adecuada es una decisión crítica que puede afectar significativamente el resultado de sus proyectos de fresado.. Esta sección está dedicada a guiarlo a través de los factores clave a considerar al seleccionar una cortadora..

Del material de la pieza a la compatibilidad con su fresadora, Cada aspecto juega un papel vital para garantizar que usted tome una decisión informada y eficaz..

Material de la pieza de trabajo

La selección de la fresa de forma correcta comienza con la comprensión del material de la pieza de trabajo.. Diferentes materiales tienen diferentes propiedades como la dureza., resistencia a la abrasión, y conductividad térmica, que influyen significativamente en la elección del cortador. Por ejemplo, El fresado de materiales blandos como el aluminio puede requerir cortadores fabricados con acero de alta velocidad. (HSS), que son duros y resistentes al impacto.

Por otro lado, Los materiales más duros como el acero inoxidable o las aleaciones de titanio a menudo requieren el uso de cortadores de carburo.. El carburo ofrece mayor dureza y puede mantener un filo afilado a temperaturas más altas., haciéndolo ideal para fresar materiales resistentes.

- Clasificación de dureza: Haga coincidir la dureza del material del cortador con la pieza de trabajo. Por ejemplo, Las fresas de carburo pueden manejar materiales con una dureza nominal de hasta 70 CDH.

- Conductividad térmica: Considere el calor generado durante el fresado.. Los materiales con baja conductividad térmica pueden requerir cortadores con recubrimientos específicos para disipar el calor de manera efectiva..

Comprender las propiedades del material garantiza no sólo la eficiencia del proceso de fresado sino también la longevidad de la fresa., reduciendo la necesidad de reemplazos frecuentes.

Geometría del cortador

La geometría de la fresa de forma es crucial para determinar la calidad del corte y la eficiencia del proceso de fresado.. Factores como el número de flautas., el ángulo de los bordes cortantes, y se debe considerar la forma del cortador.

Más ranuras en una cortadora significan un acabado más fino pero una capacidad de eliminación de viruta reducida, que es esencial en el fresado de alta velocidad. El ángulo de hélice de las flautas también influye; un ángulo de hélice más alto da como resultado una acción de corte más suave y es mejor para materiales propensos a astillarse.

- Conteo de flauta: Elija números de canales más bajos para una mejor eliminación de virutas en materiales más resistentes y números más altos para un acabado más fino en materiales más blandos..

- Ángulo de hélice: Opte por ángulos de hélice más altos para materiales duros o quebradizos para reducir el riesgo de astillas..

Seleccionar la geometría de corte correcta es un acto de equilibrio entre el acabado superficial deseado, el material que se está fresando, y las capacidades de la fresadora.

Tamaño y escala del cortador

El tamaño de la fresa de forma debe corresponder a la escala y las complejidades de la pieza de trabajo.. Los cortadores más grandes pueden eliminar más material rápidamente, pero pueden no ser adecuados para trabajos detallados.. En cambio, Los cortadores más pequeños son ideales para diseños complejos, pero pueden ser menos eficientes para eliminar grandes cantidades de material..

El diámetro del cortador., longitud, y radio de curvatura (en el caso de fresas cóncavas o convexas) debe elegirse en función de las características específicas del trabajo.

- Diámetro y longitud: Haga coincidir estos con el tamaño de la pieza de trabajo y la profundidad de corte requerida.

- Radio de curvatura: Para cortadores cóncavos y convexos, asegúrese de que coincida con el contorno deseado de la pieza de trabajo.

El tamaño y la escala correctos de la cortadora son esenciales para lograr la precisión deseada sin comprometer la eficiencia..

Recubrimiento y material del cortador

El material y el revestimiento del cortador son fundamentales para determinar su rendimiento y longevidad.. Acero de alta velocidad (HSS) Los cortadores son comunes para el fresado de uso general., pero para materiales más duros o requisitos de alta precisión, carburo, cobalto, o incluso podrían ser necesarios cortadores recubiertos de diamante.

Recubrimientos como el nitruro de titanio (Estaño) o nitruro de aluminio y titanio (Oro) Puede aumentar significativamente la dureza y la resistencia al calor del cortador., extendiendo así su vida.

- Material del cortador: Elija HSS para mayor versatilidad, carburo para dureza, y cobalto para resistencia al calor.

- Tipo de revestimiento: El TiN es bueno para fines generales., mientras que AlTiN es mejor para aplicaciones de alta temperatura.

La combinación correcta de material de fresa y recubrimiento garantiza un rendimiento óptimo en condiciones de fresado específicas y prolonga la vida útil de la fresa..

Compatibilidad con fresadora

La compatibilidad de la fresa de forma con la fresadora es un factor que no se puede pasar por alto. Esto incluye considerar la potencia de la máquina., esfuerzo de torsión, y capacidades de velocidad. Una cortadora que requiere velocidades más altas que las que la máquina puede proporcionar no funcionará de manera óptima. Similarmente, El tamaño del husillo de la máquina debe coincidir con el tamaño del vástago del cortador para un ajuste adecuado..

- Rango de velocidad de la máquina: Asegúrese de que el cortador sea adecuado para las capacidades de RPM de la máquina..

- Tamaño del husillo y del vástago: Haga coincidir estos para garantizar un ajuste seguro y preciso.

Garantizar la compatibilidad con la fresadora no sólo afecta a la calidad del proceso de fresado, sino que también juega un papel importante en la seguridad de la operación..

Comparación del fresado de formas wCon otras técnicas de fresado

El fresado de formas se distingue en el ámbito de las técnicas de fresado, cada uno con sus aplicaciones y fortalezas únicas. Comprender cómo se compara el fresado de formas con otros métodos de fresado es crucial para seleccionar el proceso adecuado para una tarea determinada.. Profundicemos en las diferencias y ventajas clave..

Fresado de formas versus fresado simple

Fresado simple, comúnmente usado para más simple, operaciones en superficies planas, contrasta marcadamente con el fresado de formas en términos de complejidad y precisión. En fresado simple, Los cortadores tienen bordes cortantes rectos y se utilizan principalmente para eliminar material de una superficie plana.. Esta técnica tiene menos que ver con la complejidad y más con la eliminación de material básico..

fresado de formas, por otro lado, Emplea cortadores diseñados específicamente para crear formas y perfiles complejos.. Estos cortadores se pueden adaptar para producir una amplia gama de contornos y formas., haciendo del fresado de formas la opción ideal para trabajos que requieren alta precisión y detalles complejos.

La superioridad técnica del fresado de formas a la hora de crear diseños únicos y complejos no tiene comparación con el enfoque sencillo del fresado simple..

Fresado de forma versus fresado de extremo

fresado final Se caracteriza por la rotación del cortador sobre un eje vertical a la pieza de trabajo., comúnmente utilizado para tareas como perforación, ranurado, y corte de chavetero. La principal diferencia radica en el eje de corte y la versatilidad de las técnicas..

El fresado final es versátil por derecho propio, capaz de crear ranuras, bolsillos, y perfiles, pero carece de la especialización para crear las formas intrincadas y personalizadas que se pueden lograr con el fresado de formas.. La capacidad del fresado de formas para maniobrar el cortador en patrones complejos permite diseños más detallados y específicos., una característica no inherente al enfoque vertical del fresado final. Esto hace que el fresado de formas sea indispensable para tareas que requieren precisión y arte detallado..

Fresado de formas versus fresado de perfiles

El fresado de perfiles y el fresado de formas comparten algunas similitudes en el modelado y acabado de superficies.; sin embargo, divergen significativamente en sus aplicaciones y capacidades de detalle. El fresado de perfiles se utiliza a menudo para cortar contornos exteriores y formas escalonadas., centrándose en los aspectos exteriores de una pieza de trabajo.

Se trata de dar forma a las superficies verticales o inclinadas., proporcionando una aplicación más amplia en términos de orientación de la superficie. fresado de formas, en contraste, profundiza en formas complejas tanto externas como internas, ofreciendo un mayor nivel de detalle para diseños complejos.

Esta distinción hace que el fresado de formas sea especialmente valioso para trabajos que requieren una atención meticulosa a los perfiles tanto internos como externos..

Fresado de forma versus fresado frontal

La función principal del planeado es cortar superficies planas o crear cavidades de fondo plano., con la cortadora montada sobre un husillo perpendicular a la pieza de trabajo. Esta orientación contrasta marcadamente con el fresado de formas., donde la orientación del cortador varía para crear formas complejas. Mientras que el planeado sobresale en la producción de acabados superficiales de alta calidad y, a menudo, se prefiere por su velocidad para crear superficies planas., Carece de la capacidad de proporcionar los detalles intrincados que ofrece el fresado..

Los aspectos técnicos de fresado frontal restringirlo a tareas menos complejas, Mientras que el fresado de formas destaca por su capacidad para manejar operaciones de fresado detalladas y matizadas..

Fresado de formas versus fresado en grupo

fresado en grupo, involucrando múltiples cortadores montados en el mismo eje, está optimizado para la eficiencia, particularmente en producción de alto volumen. Permite la producción simultánea de múltiples características en una pieza de trabajo., haciéndolo ideal para tareas repetitivas. Sin embargo, Esta eficiencia tiene el costo de la personalización..

fresado de formas, en contraste, se centra en el individuo, características intrincadas, haciéndolo más adecuado para la personalización, piezas únicas. La configuración técnica del fresado en grupo está orientada a la uniformidad y la velocidad., Mientras que el fresado de formas está diseñado para ofrecer precisión y personalización..

Esta diferencia fundamental subraya el papel del fresado en proyectos donde cada pieza requiere un toque único., a diferencia de la orientación de producción en masa de la molienda en grupo.

Dominar el fresado de formas: Tu camino to Precisión

Mientras concluimos este viaje completo por el mundo del fresado de formas, ahora está equipado con el conocimiento para aprovechar todo su potencial. Desde comprender su intrincado proceso hasta seleccionar el cortador perfecto, está listo para llevar sus proyectos de fresado a nuevas alturas. Recapitulemos rápidamente las ideas clave:

- Capacidades de personalización y precisión del fresado de formas

- La importancia de seleccionar el cortador adecuado

- Comparación del fresado de formas con otras técnicas de fresado

- Las diversas aplicaciones y beneficios del fresado de formas

El fresado de formas no es una técnica; es un oficio que abre puertas a una precisión y creatividad incomparables en tus proyectos. Ya sea que esté dando forma a componentes complejos o creando diseños personalizados, El fresado de formas es un testimonio del arte de la ingeniería de precisión.. Aprovecha su potencial, y observa cómo tu trabajo pasa de ser ordinario a extraordinario.