Quand une pièce usinée CNC sort d'abord de la machine, C'est brut, robuste, Et… eh bien, un peu rugueux sur les bords - littéralement. Vous trouverez souvent des marques d'outils visibles, fouillis, Et des bords tranchants qui ne rendent pas la pièce non raffinée, mais aussi compromettre sa fonctionnalité et sa sécurité. C'est là que la finition de la surface passe en tant que héros méconnu.

La finition de surface ne consiste pas seulement à rendre une pièce jolie. Il s'agit d'une étape de post-traitement cruciale qui améliore la durabilité d'un composant, résistance à la corrosion, Et même sa précision dimensionnelle. Que vous construisiez des composants pour l'aérospatiale, automobile, électronique, ou applications médicales, La finition de surface porte votre part de fonctionnel à sans faille.

Pensez-y comme un vernis final sur un diamant. La pierre peut déjà être parfaitement coupée, Mais c'est le vernis qui fait ressortir l'éclat. De la même manière, Les pièces de la CNC bénéficient énormément de ce niveau supplémentaire de soins post-masque.

Bases de l'usinage CNC et du post-traitement

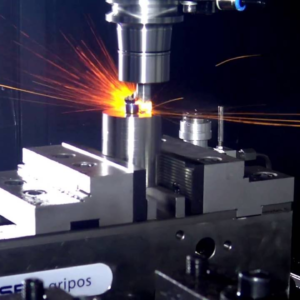

L'usinage CNC est célèbre pour sa haute précision et sa répétabilité. Mais tandis que les opérations de broyage ou de virage peuvent créer des formes précises et des tolérances serrées, Ils laissent également derrière lui de minuscules imperfections - des pics et des vallées microscopiques à la surface de la pièce. Usure, vitesse de broche, et les propriétés des matériaux affectent tous la sortie finale.

C'est pourquoi le post-traitement devient une phase nécessaire dans la plupart des projets d'usinage. Une fois la pièce usinée, il passe par des opérations de finition qui améliorent à la fois la fonction et la forme.

Voici quelques problèmes de surface courants que l'usinage CNC peut laisser derrière:

Bavures: Pointu, Les bords matériels saillants qui nécessitent un débournant.

Marques d'outils: Minuscules rainures des outils de coupe.

Finitions rugueuses: Textures incohérentes qui affectent l'assemblage ou l'usure une résistance.

Si vous les ignorez, Vos pièces peuvent ne pas s'adapter comme prévu ou se corroder prématurément. Mais avec la bonne finition, Vous éliminez ces problèmes et améliorez la durée de vie et les performances de votre composant.

Aperçu des processus de traitement thermique

Le traitement thermique est un processus thermique appliqué aux métaux pour modifier leurs propriétés mécaniques - pensez à la dureté, dureté, et ductilité. Ces changements sont réalisés en contrôlant soigneusement la température, durée de chauffage, et les taux de refroidissement.

Décomposons les méthodes clés:

Recuit

Le recuit consiste à adoucir un matériau. Il s'agit de chauffer le métal à une température spécifique, puis de le refroidir lentement, généralement dans un four. L'objectif est de réduire la dureté et d'augmenter la ductilité. Cela rend le matériau plus facile à travailler pendant les processus de formation à froid comme la flexion ou l'estampage.

Métaux couramment recuits:

Cela aide également à soulager les contraintes internes, Amélioration de la conductivité électrique, et améliorer la machinabilité. Donc, si votre pièce doit subir un usinage ou une formation supplémentaire, Le recuit pourrait être le bon point de départ.

Trempe

La température suit le durcissement et est utilisée pour réduire la fragilité. Le métal est chauffé sous sa température critique et maintenu là pour soulager les contraintes tout en maintenant un niveau de dureté décent.

Températures et résultats:

Temps bas (150–250 ° C): Conserve le plus de dureté mais réduit la fragilité

Temps élevé (400–600 ° C): Augmente la ductilité et la ténacité, Mais abaisse la dureté

Il est largement utilisé dans l'outillage, automobile, et les industries aérospatiales où les propriétés mécaniques équilibrées sont cruciales.

Durcissement des boîtiers

Également connu sous le nom de durcissement de surface, Cette méthode ne durcit que la couche externe du matériau tout en gardant le noyau doux. Du carbone ou de l'azote est introduit à la surface à des températures élevées, Créer une coquille dure.

Idéal pour les pièces qui:

Nécessitent une résistance à l'usure élevée à la surface

Besoin d'un noyau intérieur dur pour absorber les chocs

Pensez aux engrenages, arbres à cames, et autres pièces de haute charge.

Par durcissement

Contrairement au durcissement du cas, par le durcissement assure une dureté uniforme tout au long du matériau. Cela se fait en chauffant le métal et en refroidissant rapidement (trempe) it dans l'eau, saumure, ou huile.

Idéal pour les pièces soumises à:

Contrainte constante

Impact

Usure à long terme

Les alliages en acier sont les candidats les plus courants ici.

Comprendre la rugosité de surface dans l'usinage CNC

La rugosité de surface se réfère au minuscule, Déviations microscopiques sur une surface usinée. Même une partie qui a l'air lisse à l'œil nu a des pics et des vallées qui peuvent avoir un impact sur ses performances dans le monde réel.

Pourquoi la rugosité de surface est-elle importante?

Affecte la façon dont les pièces s'assemblent

Influence l'usure et la friction

Joue un rôle dans l'étanchéité et le lien

A un impact sur l'apparence esthétique

La rugosité de surface est mesurée en Râ (Moyenne de rugosité), une unité qui définit la hauteur moyenne des pics et des vallées. En usinage CNC, Les valeurs RA vont généralement de 0.4 µm (très lisse) à 6.3 µm (finition accidentée).

La plupart des industries ont des normes de finition de surface, Et choisir le bon peut faire ou défaire votre projet. Par exemple, Les pièces aérospatiales de haute précision pourraient exiger une finition super lisse de RA 0.8 µm ou moins.

Poursuivant avec l'article d'où nous nous sommes arrêtés (Étape 2: Tires 6-10):

Options de finition de surface pour l'usinage CNC

Quand vous avez votre partie CNC fraîchement usinée, Il vous reste deux choix: Laissez-le «comme ultra» avec des marques d'outils visibles et des incohérences de surface - ou passez-la au niveau suivant avec une finition de surface qui augmente à la fois sa forme et sa fonction. La bonne nouvelle? Vous avez beaucoup d'options de finition, chacun offrant son propre attrait esthétique et avantage mécanique.

Décomposons les finitions de surface les plus populaires utilisées dans l'usinage CNC:

Microbillage

Le dynamitage des perles est comme une session d'exfoliation profonde pour vos pièces métalliques. Cela implique de bombarder la surface avec de minuscules perles (généralement en verre ou en céramique) sous haute pression, résultant en un propre, uniforme, finition mate.

Pourquoi c'est une option de choix:

Supprime les impuretés de surface et les marques d'outils

Produit un lisse, texture en satin

Prépare la pièce à la peinture, teinture, ou anodisant

Idéal pour:

Aluminium, acier inoxydable, cuivre, et parties en laiton

Composants nécessitant une apparence raffinée avec une surface non réfléchissante

Cependant, Le dynamitage des perles ne change pas considérablement les dimensions de la pièce, ce qui en fait une excellente méthode de finition lorsque les tolérances comptent. Gardez juste à l'esprit, Il est préférable pour les parties moyennes.

Électropolition

L'électropolissage est le cousin de haute technologie du dynamitage des perles. Au lieu de abrasser physiquement la surface, Ce processus utilise une réaction électrochimique pour éliminer une fine couche de métal. Cela lisse les pics de surface, Laissant derrière un brillant, brillant, et finition ultra-nettoyée.

Ce qui le rend spécial?

Réduit considérablement la rugosité de la surface

Améliore la résistance à la corrosion

Idéal pour médical, de qualité alimentaire, et applications de salle blanche

Matériaux qui profitent le plus:

Acier inoxydable (en particulier 300 et 400 série)

Il est également connu pour améliorer la soudabilité et rendre la partie plus facile à stériliser. Si vous construisez des pièces pour les produits pharmaceutiques ou les outils chirurgicaux, L'électropolissage pourrait être votre meilleur ami.

Placage autocatalytique au nickel

Contrairement à l'électroples, Le placage de nickel électronique n'a pas besoin d'électricité pour faire son travail. Plutôt, Une solution chimique recouvre la pièce avec une couche uniforme d'alliage de nickel-phosphore. Cela le rend idéal pour des pièces avec des géométries ou des zones complexes difficiles à atteindre avec un processus électrique typique.

Les avantages:

Excellente résistance à la corrosion

Épaisseur de revêtement uniforme, Même sur les fils et les recoins

Amélioration de la dureté et de l'apparence de surface

Cas d'utilisation courants:

Aérospatial, automobile, et enceintes électroniques

La finition finale dépend de la teneur en phosphore - phosphore de la résistance à l'usure, Phosphore élevé pour la protection de la corrosion.

Revêtement en poudre

Si vous cherchez des couleurs vibrantes et de la durabilité, Le revêtement en poudre offre les deux. C'est un processus de finition sec où les particules de poudre (Fabriqué en polymères thermoplastiques ou thermodurcis) sont chargés électrostatiquement et pulvérisés sur la surface de la pièce. Alors, La pièce est guéri dans un four, formant une couche lisse et dure.

Pourquoi c'est aimé:

Très durable et résistant à l'usure

Disponible dans une large gamme de couleurs et de textures

Mieux pour l'environnement que la peinture liquide (Pas de COV)

Mieux pour:

Pièces en aluminium et en acier

Produits de consommation et enceintes

Le revêtement en poudre n'est pas seulement une question de look - il ajoute une couche difficile qui résiste à la corrosion, rayures, et les dégâts UV.

Anodisation

L'anode est la finition de surface de choix pour les parties en aluminium lorsque la résistance à la corrosion et une touche de couleur sont nécessaires. C'est un processus électrochimique qui épaississe la couche d'oxyde naturel à la surface du métal.

Comment ça marche:

La partie en aluminium est immergée dans un bain d'électrolyte acide

Un courant électrique est appliqué, provoquant des liens des ions oxygène avec des atomes d'aluminium

Une couche d'oxyde poreuse se forme, qui peut ensuite être teint en différentes couleurs

Avantages de l'anode:

Excellente résistance à la corrosion

Dureté de surface améliorée

Longue durée, Options de couleurs résistantes aux UV

Il existe également différents types d'anodisage:

Tapez I (acide chromique): Couche mince, principalement pour l'aérospatiale

Type II (acide sulfurique): Norme pour une utilisation générale

Type III (anodisation dur): Couche épaisse pour une durabilité extrême

Si votre pièce a besoin de bien paraître et dure longtemps, L'anodisage est un choix stellaire.

Choisir la bonne finition de surface pour votre application

Donc, Comment choisir la finition de surface parfaite de ce smorgasbord d'options? Tout dépend de ce que votre part est censée faire, De quoi il est fait, Et dans quel type d'environnement dans lequel il vivra.

Voici quelques critères de prise de décision clés:

Basé sur la fonctionnalité

Commencez par demander: Quel rôle cette partie jouera-t-elle?

Parties en mouvement: Optez pour des finitions à faible friction comme l'électropolissement ou le placage en nickel.

Environnements extérieurs ou corrosifs: Choisissez l'anodisage, passivation, ou galvaniser.

Applications médicales ou de qualité alimentaire: Électropolissant ou passivation assure la propreté et l'hygiène.

Résistance à l'usure: Le durcissement ou le revêtement en poudre offre une durabilité.

Basé sur le type de matériau

Toutes les finitions ne jouent pas bien avec tous les matériaux. Voici un guide rapide:

| Matériel | Finitions recommandées |

| Aluminium | Anodisation, Revêtement en poudre, Microbillage |

| Acier inoxydable | Passivation, Électropolition, Microbillage |

| Alliages en acier | Revêtement de zinc, Placage nickel, Revêtement en poudre |

| Cuivre & Laiton | Microbillage, Électropolition |

En fonction du budget et du délai

Certaines finitions sont rapides et respectueuses du budget (comme le dynamitage des perles), tandis que d'autres ont besoin de plus de temps et de configuration (comme l'anodisage ou le revêtement en poudre). Pensez à votre calendrier de production et à combien vous êtes prêt à dépenser par partie.

Quelques pointeurs:

Temps de livraison court & rentable: Dynamitage des perles, passivation

Esthétique premium & haute durabilité: Anodisation, revêtement en poudre

Géométries complexes: Placage de nickel électrolaire

Options de finition de surface CNC à Précision au sommet

À la xométrie, Vous n'êtes pas limité à des finitions de base. Ils offrent une suite complète de services de finition intégrés dans leur système de citation instantané. Vous pouvez télécharger votre conception et choisir parmi un large éventail d'options de post-traitement, tout parmi un seul endroit.

Capacités à service complet

Si vous avez besoin Tournage CNC, Fraisage CNC, ou usinage multi-axe, Tops Precision fournit non seulement l'usinage mais aussi le traitement complet post-traitement. Vous n'avez pas à vous coordonner entre plusieurs vendeurs - de la fabrication à la finition est gérée en interne.

Combinaisons de matériaux et de finition

Tops Precision prend en charge tous les matériaux industriels populaires:

Aluminium (6061, 7075, etc.)

Acier inoxydable (304, 316)

Acier (Bénin, Outil, Alliage)

Cuivre, Laiton, Titane

Chaque matériau peut être adapté à des finitions compatibles pendant le processus de citation, Rendant facilement l'obtention exactement de ce dont vous avez besoin avec une traçabilité complète et une cohérence.

Poursuivre avec étape 3 (Tires 11-15 de l'article):

Traitement thermique vs. Finition de surface

Le traitement thermique et la finition de surface servent les deux à des fins critiques dans le processus de fabrication du CNC, mais ce ne sont pas les mêmes, Et comprendre leurs différences vous aide à les appliquer efficacement.

Différences et applications clés

Mettons une chose au clair: Le traitement thermique modifie la structure interne du métal, alors que La finition de surface n'affecte que les couches les plus externes.

Voici une ventilation:

| Aspect | Traitement thermique | Finition de surface |

| But | Modifie les propriétés internes (dureté, ductilité) | Améliore l'apparence et la résistance de la surface |

| Profondeur d'impact | Deep - Affecte des zones entières ou sélectionnées | Améliorations au niveau de la surface peu profondes |

| Lorsqu'il est appliqué | Avant ou après l'usinage CNC | Surtout après l'usinage CNC |

| Exemples | Recuit, Trempe, Durcissement des boîtiers | Anodisation, Revêtement en poudre, Microbillage |

Utilisez un traitement thermique lorsque votre objectif est de augmenter la résistance mécanique, réduire les contraintes internes, ou Améliorer la résistance à l'usure. Utilisez la finition de surface lorsque vous avez besoin de Améliorer la résistance à la corrosion, obtenir un aspect spécifique, ou Affiner les tolérances de partie.

Quand utiliser un ou les deux

Parfois, tu pourrais avoir besoin seulement un traitement thermique, Comme lorsque vous produisez un équipement en acier à outils à haute résistance. D'autres fois, finition de surface seule (comme des enceintes en aluminium anodisant) est plus que suffisant.

Mais dans de nombreuses applications industrielles, surtout en aérospatiale, automobile, Et les appareils médicaux - vous aurez besoin les deux:

Traitement thermique Pour durcir la pièce ou soulager le stress d'usinage

Finition de surface pour le protéger de l'environnement ou le rendre prêt à l'assemblage

Considérez toujours votre scénario d'utilisation finale avant de décider.

Comment la finition de surface affecte les tolérances CNC

C'est l'un des facteurs les plus négligés mais les plus critiques de l'usinage CNC. Les finitions de surface peuvent et ont souvent un impact sur vos dernières dimensions de partie - et si vous ne le comptez pas, vous pourriez vous retrouver avec une partie qui est hors de spécification.

Modifications dimensionnelles après la finition

Voici la prise: La plupart des processus de finition ajoutent ou suppriment le matériau, Même si ce ne sont que des microns.

Anodisation ajoute une couche de 5 à 25 microns

Placage de nickel électrolaire Ajoute 2,5 à 100 microns

Électropolition Supprime 2 à 10 microns

Revêtement en poudre Ajoute 60 à 150 microns

Alors qu'est-ce que cela signifie pour vous?

Si vous avez conçu votre pièce avec des tolérances ultra-serrées (±0,01 mm), Ces petites changements peuvent éliminer l'ensemble de votre assemblage. Cela est particulièrement vrai pour les composants d'accouplement.

Meilleures pratiques pour maintenir la précision

Pour rester du côté sûr:

Toujours Conception avec la finition à l'esprit

Partir Indemnité de matériel supplémentaire si nécessaire

Discutez de vos tolérances avec votre fournisseur de finition (comme la précision des sommets)

Inclure dimensions post-finisse Dans vos dessins techniques

En planifiant à l'avance, Vous pouvez éviter la frustration des retouches et des ajustements ratés.

Table de comparaison de finition de surface

Voici une comparaison côte à côte de toutes les principales finitions de surface que vous pouvez appliquer sur les pièces usinées CNC, avec leurs avantages clés et les matériaux les mieux adaptés.

| Finition de surface | Matériaux | Avantages |

| Recuit | Acier, Cuivre, Aluminium, Laiton | Augmente la ductilité, réduit la dureté, soulage le stress |

| Trempe | Alliages en acier | Augmente la ténacité, réduit la fragilité |

| Durcissement des boîtiers | Acier, Aluminium | Couche extérieure durcie, noyau souple pour l'absorption des chocs |

| Par durcissement | Alliages en acier | Dureté uniforme tout au long |

| Microbillage | Aluminium, Acier, Laiton, Cuivre | Finition mate lisse, supprime les imperfections |

| Électropolition | Acier inoxydable | Brillant, lisse, finition propre; réduit la rugosité de la surface |

| Placage autocatalytique au nickel | Aluminium, Alliages en acier | Même le revêtement, protection contre la corrosion, résistance à l'usure |

| Revêtement en poudre | Aluminium, Acier | Finition de couleur durable, temps et résistant à la corrosion |

| Anodisation | Aluminium | Finition de couleur, Amélioration de la résistance à la corrosion et à l'usure |

| Passivation | Acier inoxydable | Supprime la contamination du fer, stimule la résistance à la corrosion |

| Revêtement de zinc / Galvanisation | Acier | Couche de zinc à trempage à chaud; Idéal pour les environnements extérieurs et corrosifs |

Utilisez ce tableau comme référence rapide lorsque vous êtes dans la phase de conception ou de prototypage.

Applications de l'industrie de différentes finitions de surface

Différentes industries ont des attentes différentes en matière de performance et d'apparence de pièces usinées. Explorons comment les finitions de surface s'alignent sur les applications du monde réel.

Aérospatial

Incontournables: Haute résistance, résistance à la corrosion, et faible poids

Finitions préférées: Anodisation (pour les composants en aluminium), Placage autocatalytique au nickel, Et le dynamitage des perles

Cas d'utilisation: Raccords d'avions, supports, et logements

Les composants aérospatiaux subissent aussi souvent traitement thermique pour une résistance accrue en fatigue et un soulagement du stress.

Équipement médical

Incontournables: Stérilité, résistance à la corrosion, et biocompatibilité

Finitions préférées: Électropolition (Surtout pour l'acier inoxydable), Passivation

Cas d'utilisation: Instruments chirurgicaux, implants, équipement de diagnostic

La propreté et la douceur de surface sont cruciales ici - nécessitant souvent une finition en forme de miroir avec une contamination nulle.

Automobile

Incontournables: Dureté, résistance à la corrosion, et l'attrait visuel

Finitions préférées: Revêtement en poudre, Durcissement des boîtiers, Anodisation

Cas d'utilisation: Pièces de moteur, roues, accessoires métalliques intérieurs

Les pièces automobiles bénéficient également de traitements thermiques comme la température pour l'impact et la résistance à l'usure.

Electronique grand public

Incontournables: Esthétique élégante, Dimensions précises, et résistance à la corrosion

Finitions préférées: Anodisation (Surtout pour les téléphones et les ordinateurs portables), Microbillage

Cas d'utilisation: Enclos de dispositif, dissipateurs de chaleur, composants matériels

Ici, Les options de couleurs et la marque jouent également un grand rôle - Anodising offre une large palette tout en maintenant la qualité.

Considérations de coûts en finition de surface

Avouons-le - tandis que la finition de surface améliore vos pièces usinées CNC à bien des égards, il vient avec un prix. Comprendre les implications des coûts vous aide à prendre des décisions de conception plus intelligentes et à maintenir votre projet dans le budget.

Qui finitions sont les plus économiques?

Si vous cherchez de la valeur sans compromettre trop sur la fonction ou l'esthétique, Voici vos options de choix:

Microbillage: Faible coût, rapide, et ajoute une finition mate uniforme - grand pour les prototypes ou les pièces internes.

Passivation: Simple et peu coûteux pour l'acier inoxydable; stimule efficacement la résistance à la corrosion.

Anodizing Type II: Offre à la fois la fonction et l'esthétique à un prix raisonnable, Surtout pour les pièces en aluminium.

Ces finitions sont abordables car elles nécessitent un équipement minimal et sont généralement rapides pour appliquer, Les rendre idéaux pour les petits lots ou les prototypes à un stade précoce.

Coûts cachés à surveiller

Tandis que certaines finitions peuvent avoir l'air bon marché, Ils pourraient venir avec des dépenses indirectes:

Revêtement en poudre: Peut avoir besoin de masquage ou de retravaille si les tolérances sont serrées.

Électropolition: Nécessite un luminaire soigneux et une préparation de pièces, ce qui peut ajouter au coût.

Revêtement de zinc (Galvanisation): Peut impliquer de longs délais de direction ou un traitement par lots, affectant les délais.

Aussi, Les pièces d'expédition à des finisseurs tiers augmentent à la fois le temps et les coûts de manipulation. C'est pourquoi choisir un fournisseur comme Précision au sommet, qui offre des services d'usinage et de finition intégrés, peut économiser de l'argent et rationaliser votre production.

Meilleures pratiques pour la finition de surface dans les projets CNC

Le succès dans l'usinage CNC ne concerne pas seulement les coupes de précision - il s'agit également de planifier cette finition finale parfaite. Voici comment vous assurer que vos pièces finies répondent à toutes les attentes:

Conception pour la finition

Commencez par incorporer des allocations de finition dans votre modèle 3D. Sachez combien de matériaux peuvent être ajoutés ou retirés par une finition - c'est particulièrement important pour les revêtements comme l'anodisage ou le revêtement en poudre qui peut changer les dimensions de la partie.

Ajouter une épaisseur supplémentaire si une finition sera appliquée

Marquez clairement les zones qui devraient ou ne devraient pas être terminées

Évitez la complexité inutile si ce n'est pas nécessaire - certaines finitions ne fonctionnent pas bien sur les géométries complexes

Communiquer les exigences à votre fabricant

La clarté est la clé lorsque vous travaillez avec n'importe quel fabricant. Voici ce qu'il faut inclure dans votre filet ou dessin:

Méthode de finition de surface souhaitée (par exemple., Anodisation, microbillage)

Épaisseur de finition ou valeur RA

Tolérances post-finish

Surfaces critiques ou zones qui nécessitent un masquage

Codes couleur ou normes visuelles (Surtout pour l'anodisage ou le revêtement en poudre)

Plus vous êtes spécifique, moins vous risquerez de perdre des retards ou des problèmes de qualité.

Conclusion

La finition de surface est le héros méconnu de l'usinage CNC. C'est la dernière étape qui transforme une partie rugueuse en un poli, composante haute performance prête pour le monde réel. Que vous cherchiez à améliorer la résistance à la corrosion, Obtenez cette finition impeccable, ou assurer une précision dimensionnelle, Le traitement de surface droit fait toute la différence.

Du dynamitage des perles à l'anode, Electropolishing to Powder revêtement - chaque finition a son propre but et avantage. Combinez cela avec des processus de traitement thermique comme la trempe ou le durcissement des boîtiers, Et vous avez une recette imbattable pour les performances et la durabilité.

Alors la prochaine fois que vous concevez une pièce CNC, Ne traitez pas la finition comme une réflexion après coup. Planifier. Spécifiez-le. Et faites-en partie de votre stratégie de fabrication dès le premier jour.

Vos pièces - et vos clients - vous merci.

FAQ

1. Quelle est la meilleure finition de surface pour les pièces CNC en aluminium?

L'anodisage est souvent le premier choix de l'aluminium car il améliore la résistance à la corrosion, Permet des couleurs vibrantes, et crée une surface difficile sans trop affecter les dimensions. Le dynamitage des perles avant l'anode est un excellent combo pour un mat, look cohérent.

2. Comment choisissez-vous entre l'anodisage et le revêtement en poudre?

L'anodisage est idéal pour les pièces en aluminium nécessitant une couche d'oxyde protectrice et une apparence élégante, Surtout en électronique. Revêtement en poudre, d'autre part, est plus durable, coloré, et adapté à l'acier et à l'aluminium lorsque l'esthétique et la ténacité sont essentielles.

3. L'électropolissage affecte-t-il les tolérances des pièces?

Oui, Il peut réduire légèrement l'épaisseur du matériau, généralement par 2 à 10 microns. Si votre pièce a des tolérances ultra-serrées, Assurez-vous de tenir compte de cela pendant les étapes de conception et d'usinage.

4. Le traitement thermique est-il nécessaire avant la finition de la surface?

Cela dépend de l'application. Le traitement thermique est essentiel si votre pièce nécessite une résistance accrue, dureté, ou soulagement du stress. Dans certains cas, ça devrait être fait avant finition pour éviter de modifier la surface après son traitement.

5. Puis-je appliquer plus d'une finition à une pièce usinée CNC?

Absolument. De nombreuses pièces subissent plusieurs finitions - comme un dynamitage de perles suivis d'une anodisation, ou traitement thermique suivi d'un revêtement en poudre. Assurez-vous simplement que les finitions sont compatibles et appliquées dans le bon ordre pour des résultats optimaux.

Voici l'optimisation complète du référencement pour votre article «Finies de surface pour l'usinage CNC: Guide complet des techniques de post-traitement », y compris un méta-description, Liens sortants pertinents, et Recommandations d'image avec des liens directs vers les ressources en ligne existantes.

🔗 Liens externes pertinents recommandés

Wikipedia - Présentation de la finition de surface

https://en.wikipedia.org/wiki/Surface_Finish

Wikipedia - anodisation

https://en.wikipedia.org/wiki/anodising

Wikipedia - revêtement en poudre

https://en.wikipedia.org/wiki/Powder_coating

TechTarget - CNC Machining expliqué

https://www.techtarget.com/whatis/definition/computer-numerical-control-cnc

Manuel d'ingénierie - Traitement thermique des métaux

https://www.ingineeringhandbook.com/heat-teatment/

Capacités de finition de xométrie CNC

https://xometry.eu/en/cnc-machining/

1 réfléchi à "Finitions de surface pour l'usinage CNC: Guide complet des techniques de post-traitement”