Pourquoi certains métaux sont-ils plus forts que d'autres? Comment les fabricants choisissent-ils un métal optimal pour des projets particuliers? Bien, Tout dépend des forces du métal et de leur comportement dans des situations difficiles.

Dans ce guide, Nous allons discuter du graphique de résistance au métal, et leurs propriétés, et définir les performances de chaque métal. Alors continuez à lire pour faire le bon choix pour votre projet de travail métallique.

Qu'est-ce qu'un tableau de résistance en métal?

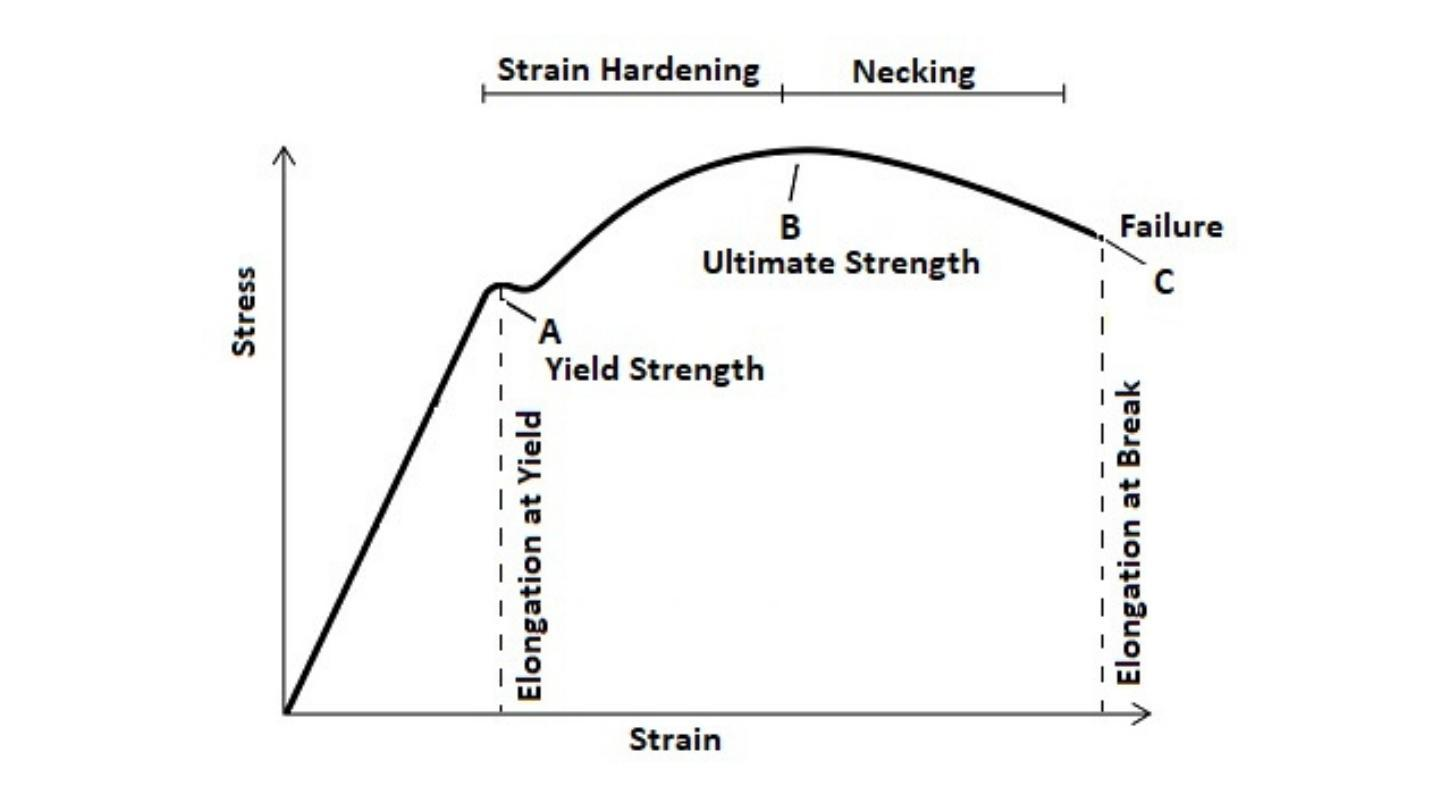

Description de l'image: L'image est une illustration d'un tableau de résistance en métal. Il montre des courbes de déformation (axe X) contre le stress (axe y), Mettre en évidence les points clés comme la limite d'élasticité, résistance à la traction, et une force ultime.

Le tableau de résistance en métal est une illustration graphique des caractéristiques de résistance du métal. Il permet de faire une comparaison des métaux en fonction de leur traction, rendement, et les forces de cisaillement.

De plus, Les graphiques de résistance décrivent comment les différents métaux fonctionnent en termes de stress et de déformation. Ces graphiques sont utiles aux ingénieurs, en particulier dans l'identification du matériau le plus approprié à utiliser dans un certain projet. Donc, Vous devez vous familiariser avec un comportement matériel sous haute pression.

Pourquoi connaître la force des métaux est important?

Comprendre la résistance au métal vous permet de faire le bon choix de matériau. Plus loin, Cela vous aide à prévenir la défaillance du matériel avant de se produire.

Par exemple, acier a un bon rendement et une bonne résistance à la compression. Alors que aluminium est plus léger que l'acier mais plus faible lorsqu'il s'agit d'une résistance interne. Titane est extrêmement fort mais considérablement léger, ce qui le rend idéal pour les composants aérospatiaux. Donc, La sélection d'un métal approprié augmente la sécurité et la longévité dans les applications d'ingénierie. De plus, Il permet des coûts de maintenance et de réparation minimaux.

Quels sont les types communs de résistance au métal?

Les types de résistance aux métaux typiques incluent:

Limite d'élasticité

Limite d'élasticité est une limite à laquelle la charge est applicable avant de subir une déformation permanente. Si un matériau est dépassé, Ensuite, il ne retrouvera plus sa forme d'origine. La limite d'élasticité de ces métaux est directement proportionnelle à leur capacité à résister à l'usure. Normalement, La propriété est évidente dans les secteurs de l'automobile et de l'aérospatiale et il définit les interfaces très importantes.

Résistance à la traction

Résistance à la traction est défini comme une propriété mathématique pour le matériel qui est sous les forces d'étirement. Les métaux perçus comme des résistances élevées peuvent normalement résister à la tension avant de s'inquiéter. Par exemple, L'acier ne se casse pas dans les forces. Les secteurs de la construction et de la fabrication nécessitent une résistance à la traction élevée comme vertu.

Résistance à la compression

La résistance à la compression décrit la capacité de gérer les charges de poids pour le matériau en question. Il donne la mesure dans laquelle un métal peut prendre avant qu'il échoue sous une force de compression. Le béton et l'acier sont conçus pour prendre une charge de compression dans la construction.

Résistance au cisaillement

La force coulissante mesure la capacité d'un matériau à transmettre une résistance à cisaillement absolue. Il est crucial sur les matériaux des attaches et des articulations. L'acier et le titane par exemple sont particulièrement connus pour être les meilleurs matériaux en ce qui concerne la force de cisaillement. La propriété offre une fiabilité dans des conditions structurelles et mécaniquement liées.

Le tableau de résistance des métaux est basé sur les paramètres clés décrits ci-dessus. Les experts se réfèrent toujours à ces paramètres pour identifier l'aptitude du matériau dans différentes applications.

Dureté du matériau

La dureté définit la capacité du métal à supporter l'indentation ou l'usure. Des matériaux plus massifs sont plutôt plus résistants à mettre et à se déchirer. La dureté est particulièrement critique dans les outils et l'équipement. Cela dépend du type d'environnement, mais en particulier, Il contrôle la durabilité du produit dans des conditions où ils sont exposés à une usure constante.

Ductilité

La ductilité du métal décrit la capacité de se plier sans se casser. Le matériel difficile peut se pencher dans des applications telles que l'étirement et la flexion. Cependant, Les matériaux flexibles peuvent fonctionner sans défaillance à des niveaux de chargement plus élevés.

Méthodes efficaces pour améliorer la force des métaux

L'amélioration de la résistance au métal est essentielle pour améliorer les performances et la durabilité. Il existe plusieurs méthodes utilisées pour y parvenir.

Traitement thermique

Le traitement thermique est l'un des moyens les plus courants d'améliorer la force des métaux. Processus comme la trempe, tremper, et recuit modifier la microstructure du métal. Cela augmente la dureté et la force. Par exemple, L'acier éteint le rend plus difficile en le refroidissant rapidement.

Alliage

L'alliage implique de mélanger les métaux avec d'autres éléments pour améliorer la force. Ajouter des éléments comme le carbone, chrome, et le nickel peut augmenter la traction et la limite d'élasticité. Acier, par exemple, devient plus fort et plus résistant à la corrosion lorsqu'il est allié avec du chrome pour former de l'acier inoxydable.

Travail au froid

Le travail au froid renforce les métaux en les déformant à température ambiante. Processus comme rouler, dessin, ou Extrusion compresser la structure de grains du métal. Il en résulte une force et une dureté accrues. Le travail à froid est souvent utilisé dans la production de fil et de tôlerie.

Raffinement des grains

Le raffinage de la structure des grains d'un métal améliore sa résistance. Les grains plus petits créent plus de limites de grains, qui améliorent la résistance à la déformation. Ce processus est souvent utilisé dans les alliages haute performance pour les applications aérospatiales et automobiles.

Durcissement de surface

Les méthodes de durcissement de surface comme le carburateur et la nitrade augmentent la résistance de la surface sans affecter le noyau. Ces processus introduisent le carbone ou l'azote à la surface, Rendre les choses plus difficiles. Cette technique est souvent utilisée pour les engrenages et autres pièces exposées à l'usure.

Durcissement par précipitation

Le durcissement des précipitations implique d'ajouter de petites particules à un métal pour bloquer les dislocations. Cela augmente la force et la dureté, Surtout dans les alliages comme l'aluminium et le titane. Il est couramment utilisé dans les industries de l'aérospatiale et de la défense.

Trempe

Le durcissement est normalement effectué après le chauffage pour minimiser la ténacité du matériau à son application souhaitée. Le métal trempé est ensuite chauffé à la température dans une plage de 200 ° C à 650 ° C. Cela permet à la structure interne du métal du métal de venir à l'équilibre. De cette façon, il se situe au milieu entre la dureté et la force.

Recuit

Recuit rend le métal plus dur en le chauffant à une certaine température. Il sert également à expulser les contraintes internes, augmenter la ductilité, et améliorer l'ouvrabilité des métaux. De plus, Le recuit est principalement appliqué à cuivre, aluminium, et aussi à l'acier doux. Il augmente la formabilité du métal et diminue la tendance du métal à se fracturer.

Normalisation

Le processus de normalisation semble très proche du durcissement, Les techniques utilisées diffèrent légèrement, et la normalisation se fait en chauffant le métal juste au-dessus de sa température critique, Permettre de le refroidir dans l'air. Ce processus donne au matériau un raffinement des grains produisant une meilleure résistance et une meilleure résistance. La normalisation est normalement utilisée pour les aciers en carbone car il aide à réaliser des structures uniformes.

Cémentation

La carburation implique l'introduction du carbone à la surface des aciers à faible teneur en carbone. Le métal est chauffé dans un environnement riche en carbone et la température élevée résultante est utilisée pour diffuser le carbone dans la surface du matériau extérieur. Le processus de carburisation est optimal pour les roulements et produits de l'arbre de vitesse; susceptible de porter.

Quels sont les métaux haute résistance couramment utilisés

- Chrome

- Titane

- Tungstène

- Acier au carbone

- Acier inoxydable

- Alliages de magnésium

- Inconel

- Fer

Graphique de comparaison de résistance en métal: Propriétés et performances clés

Voici une comparaison de divers métaux basés sur les paramètres de force clés, y compris la résistance à la traction, limite d'élasticité, dureté, et densité. Ces métriques aident à comprendre l'aptitude des métaux pour différentes applications.

| Type de métal | Résistance à la traction (psi) | Limite d'élasticité (psi) | Dureté (Brinell HB) | Densité (g/cm³) |

| Acier - en acier inoxydable 303 | 100,000 | 62,000 | 228 (HB) | 8 |

| Acier - en acier inoxydable 304 | ≥74 700 | 47,900 | 123 (HB) | 8 |

| Acier - en acier inoxydable 316 | 84,100 | 42,100 | 149 (HB) | 8 |

| Acier - en acier inoxydable 410 | 221,200 | 177,700 | 422 (HB) | 7.8 |

| Acier - en acier inoxydable 440 | 254,000 | 186,000 | 58 (CRH) | 7.8 |

| Acier - en acier inoxydable 630 | 150,000 – 210,000 | 130,000 – 200,000 | 352 (HB) | 7.8 |

| Acier 1040 | 89,900 | 60,200 | 201 (HB) | 7.8 |

| Acier A36 | 58,000 – 79,800 | 36,300 | 140 (HB) | 7.8 |

| Grade d'acier 50 | 65,300 | 50,000 | 135 (HB) | 7.8 |

| Acier D2 | 210,000 – 250,000 | 239,000 – 319,000 | 55 – 62 (CRH) | 7.7 |

| Titane - grade 1 | 18,000 – 34,800 | 24,700 – 45,000 | 120 (HB) | 4.5 |

| Alliage de titane - grade 12 | 65,300 | 55,100 | 180 – 235 (HB) | 4.5 |

| Tungstène | 250,000 | 172,500 | 250 (HB) | 19.3 |

| Alliage de magnésium | 13,100 – 74,700 | 3,050 – 66,700 | 30 – 118 (HB) | 1.3 – 2.4 |

| Aluminium - 1050-H14 | 16,000 | 14,900 | 30 (HB) | 2.7 |

| Aluminium - 1060-H14 | 14,000 | 13,000 | 26 (HB) | 2.7 |

| Aluminium - 2024 | 29,000 – 79,000 | 14,000 – 71,000 | 47 – 135 (HB) | 2.8 |

| Aluminium - 3003 | 16,000 – 34,000 | 5,700 – 30,000 | 20-25 (HB) | 2.7 |

| Aluminium - 5052-H11 | 28,000 | 11,000 | 46 (HB) | 2.7 |

| Aluminium - 5052-H32 | 33,000 | 28,000 | 60 (HB) | 2.7 |

| Aluminium - 5083 | 41,000 – 57,000 | 17,000 – 50,000 | 75 – 110 (HB) | 2.7 |

| Aluminium-6061-T6 | 45,000 | 39,000 | 93 (HB) | 2.7 |

| Aluminium-7075-T6 | 83,000 | 73,000 | 150 (HB) | 2.8 |

| Aluminium - Bronze | 8,000 – 147,000 | 10,000 – 116,000 | 40 – 420 (HB) | 7.9 |

| Laiton | 18,000 – 150,000 | 5,000 – 99,100 | 54 – 100 (CRH) | 7.2 – 8.6 |

| Cuivre | 32,000 | 20,000 | 89 (CRH) | 8.9 |

| Cuivre - béryllium | 70,000 – 200,000 | 23,000 – 180,000 | 23 – 43 (CRH) | 8.8 |

| Cuivre - Tantast | ≥ 58 000 | – | 115 – 290 (HB) | 14 – 17 |

| Bronze phosphore - PB1 | 47,000 – 140,000 | 19,000 – 80,100 | 70 – 103 (HB) | 8.9 |

| Zinc | 5,370 – 64,000 | 18,100 – 56,000 | 42 – 119 (HB) | 5.0 – 7.1 |

Résumé

En résumé, Comprendre la résistance au métal est crucial pour sélectionner le bon matériau pour tout projet d'ingénierie. Les propriétés des métaux tels que la résistance à la traction, limite d'élasticité, dureté, et la densité a un impact direct sur leurs performances dans les applications du monde réel. Le tableau de résistance des métaux fournit une référence essentielle pour comparer ces propriétés, Aider les fabricants et les ingénieurs à choisir le matériau le plus approprié pour des besoins spécifiques. Que vous travailliez avec l'aluminium, acier, titane, ou alliages spécialisés, Connaître leurs forces est optimal pour les performances et la durabilité.

FAQ

T1. Quelle est la résistance à la traction?

La résistance à la traction est la contrainte maximale qu'un matériau peut résister avant la rupture. Il est mesuré en livres par pouce carré (psi) et est crucial pour les matériaux qui subissent des étirements ou des tirages.

T2. En quoi la limite d'élasticité diffère-t-elle de la résistance à la traction?

La limite d'élasticité est le niveau de stress auquel un matériau commence à se déformer de façon permanente, Alors que la résistance à la traction est la contrainte maximale qu'elle peut gérer avant la fracture. La limite d'élasticité est généralement inférieure à la résistance à la traction.

T3. Pourquoi la dureté est-elle importante dans les métaux?

La dureté indique la résistance d'un métal à la déformation, scratch, ou porter. Une cote de dureté plus élevée signifie que le métal est plus résistant aux forces externes et idéal pour les applications à haute teneur.

T4. Quel métal est le plus fort en fonction de la résistance à la traction?

Le tungstène a la résistance à la traction la plus élevée parmi les métaux naturels. Il a tendu la main 250,000 psi.

Q5. Comment la densité d'un métal affecte-t-elle son utilisation?

La densité a un impact, influencer le choix des applications légères ou lourdes. Par exemple, Le titane est préféré dans l'aérospatiale en raison de sa faible densité et de sa forte résistance.

1 réfléchi à "Tableau de résistance des métaux: Un guide complet sur les forces des métaux”